一种利伐沙班片剂及其制备方法与流程

1.本发明涉及药物制剂领域,具体涉及一种利伐沙班片剂及其制备方法。

背景技术:

2.利伐沙班(rivaroxaban,riv)是全球第一个高选择性直接抑制因子xa的口服抗凝药,目 前已在全球100多个国家获得批准,由拜耳公司于2014年在中国上市,商品名为由拜耳公司于2014年在中国上市,商品名为批准适应症为用于择期髋关节或膝关节置换手术成年患者,以预防静脉血栓 形成(vte),主要临床上用于抗血栓的抗凝治疗,另外该药还有预防房颤患者中风及其它 临床疾病的潜力。利伐沙班的结构式如下:

[0003][0004]

利伐沙班为抗凝药,对于片剂的崩解时限和溶出行为要求苛刻,同时对片剂的含量均匀 度也提出了较高的要求。

[0005]

传统的制粒工艺需要将微粉化处理的原料先在溶液中分散均匀,再通过流化床将含有原 料的混悬液均匀喷洒到普通辅料的表面并在流化床中干燥得到压片用的颗粒,并在混合设备 中加入硬脂酸镁总混后才能得到压片的颗粒。该工艺过程繁杂,首先需要解决微粉化原料分 散均匀性的问题,同时需要控制流化床制粒过程中的各项参数,最后还要将干燥后的颗粒经 过整粒并总混才能得到压片用的颗粒。

[0006]

中国专利申请cn107773548a公开了含有利伐沙班的固体组合物,其重量百分比的组分 为:微粉化利伐沙班一水乳糖混合物20%~80%其中利伐沙班与一水乳糖比例为1:2~1:10,稀 释剂20%~80%,粘合剂1%~10%,崩解剂2%~8%,表面活性剂0.5%~8%,润滑剂和0.5%~5%。 所述组合物的制备方法是将利伐沙班和一水乳糖混合气流粉碎共同达到微粉化,再进一步使 用湿法制粒手段进行制备利伐沙班片剂。

[0007]

中国专利申请cn104887633a公开了一种利伐沙班片剂及其制备方法,由如下方法制备: 利伐沙班分散在含有蔗糖的水溶液中,加入到纳米珠磨机中研磨,然后将此混悬液在药剂学 可接受的辅料上制粒,干燥,加入润滑剂,混匀,压片。其通过将利伐沙班分散在特定溶液 中,又使用特定设备将利伐沙班进行分散,以此来提高利伐沙班的溶出度。

[0008]

中国专利申请cn106491514a公开了一种含利伐沙班与一种或多种赋形剂的固态药物组 合物的制备方法,将微粉化的利伐沙班通过湿法离心造粒法制粒的制备工艺转移至可口腔给 药的固态药物组合物中。通过湿法离心造粒法制粒的制备工艺来解决利伐沙班微粉和辅料之 间易团聚的问题。

[0009]

中国专利申请cn109419778a公开了一种通过直接压片制备利伐沙班片剂的方法。将利 伐沙班原料药与黏合剂和表面活性剂一起气流粉碎,然后和其他辅料混合均匀后直

接压片制 得利伐沙班片剂。

技术实现要素:

[0010]

本发明的目的是针对现有技术中的不足,提供一种含量均匀度高、溶出度好的利伐沙班 组合物及其制备方法。

[0011]

本发明的目的通过以下技术手段实现。

[0012]

一种利伐沙班组合物,包括利伐沙班、甘露醇及其他药学上可接受的辅料;

[0013]

其中,甘露醇和其他药学上可接受的辅料通过共沉淀法、共研磨法、共滚圆法或共喷雾 干燥法形成共处理物。

[0014]

进一步地,所述利伐沙班为利伐沙班微粉。

[0015]

进一步地,所述利伐沙班微粉的粒径为d90≤15μm。

[0016]

进一步地,所述其他药学上可接受的辅料选自微晶纤维素、胶态二氧化硅、甘露醇、果 糖、交联聚维酮中的至少一种。

[0017]

进一步地,所述甘露醇和其他药学上可接受的辅料通过共喷雾干燥法形成共处理物。

[0018]

进一步地,所述共处理物选自甘露醇微晶交聚果硅共处理物、甘露醇

‑

微晶纤维素

‑

羧甲 纤维素

‑

交联聚维酮复合物、甘露醇交聚共聚麦山共处理物

‑

500中的一种或多种;

[0019]

进一步地,所述甘露醇微晶交聚果硅共处理物为jrs pharma

[0020]

进一步地,所述甘露醇

‑

微晶纤维素

‑

羧甲纤维素

‑

交联聚维酮复合物为nichirinchemical industries granfiller

‑

d。

[0021]

进一步地,所述甘露醇交聚共聚麦山共处理物

‑

500为spi pharma,inc.,500。

[0022]

进一步地,所述利伐沙班和所述共处理物的重量份数比为1:10

‑

20。

[0023]

进一步地,所述组合物中还包括润滑剂,优选为硬脂酸镁。

[0024]

进一步地,所述利伐沙班和润滑剂的重量分数比为5

‑

20:1。

[0025]

本发明还提供一种使用所述组合物制备片剂的方法,包括以下步骤:

[0026]

s1:将利伐沙班和所述共处理物混匀,如有润滑剂则同时添加润滑剂混匀,得混合物:

[0027]

s2:将s1的混合物直接压片即得利伐沙班片剂。

[0028]

优选地,本发明还提供另一种所述组合物的制备方法,包括以下步骤:

[0029]

ss1:将等量的利伐沙班和所述共处理物混匀,如有润滑剂则同时添加润滑剂混匀,得混 合物;

[0030]

ss2:在ss1得到的混合物中继续添加所述共混物进行物理混合,混匀后直接压片即得 利伐沙班片剂。

[0031]

进一步地,ss1中所述共处理物和ss2中所述共处理物的重量份数比为1:9

‑

19。

[0032]

本发明的优势在于:

[0033]

1.本发明的组合物成分简单,克服了利伐沙班片剂制备过程不易控制、步骤复杂的缺陷。

[0034]

2.本发明的意外地发现,甘露醇为基础的辅料共处理物和微粉化利伐沙班原料具

有好的 相容性,而其他类型的辅料共处理物和微粉化利伐沙班相容性则较差,本发明利用甘露醇为 基础的辅料共处理物克服了利伐沙班微粉化原料在直接压片法制备片剂时含量不均匀的问题。

[0035]

3.本发明的组合物进行压片后,利伐沙班释放速率快,释放度更稳定。

[0036]

4.本发明的组合物制备片剂的过程步骤少、要求设备简单,可大大降低利伐沙班片剂制 备的人力以及固定资产成本。

具体实施方式

[0037]

实施例1

[0038]

按照表1配方制备利伐沙班的制剂组合物:

[0039]

表1.

[0040] 用量(kg)利伐沙班(d90=13.8μm)0.5甘露醇微晶交聚果硅共处理物6硬脂酸镁0.03总计6.53

[0041]

制法:先将利伐沙班原料与等量的共处理物辅料及硬脂酸镁在物料袋中进行初混,再将 上述混粉和剩余共处理物转移至hls

‑

50型实验室料斗混合机中,设定混合频率为8rpm和混 合时间为20分钟进行物理混合,测定中间体含量,控制素片硬度为50

‑

80n,并对中间体颗粒 进行压片。

[0042]

实施例2

[0043]

按照表2配方制备利伐沙班的制剂组合物:

[0044]

表2.

[0045][0046][0047]

制法:先将利伐沙班原料与等量的共处理物辅料及硬脂酸镁在物料袋中进行初混,再将 上述混粉和剩余共处理物转移至hls

‑

50型实验室料斗混合机中,设定混合频率为12rpm和 混合时间为12分钟进行物理混合,测定中间体含量,控制素片硬度为50

‑

80n,并对中间体颗 粒进行压片。

[0048]

实施例3

[0049]

按照表3配方制备利伐沙班的制剂组合物:

[0050]

表3.

[0051] 用量(kg)

利伐沙班(d90=12.6μm)0.3甘露醇交聚共聚麦山共处理物5005.4硬脂酸镁0.05总计5.75

[0052]

制法:先将利伐沙班原料与等量的共处理物辅料及硬脂酸镁在物料袋中进行初混,再将 上述混粉和剩余共处理物转移至hls

‑

50型实验室料斗混合机中,设定混合频率为15rpm和 混合时间为8分钟进行物理混合,测定中间体含量,控制素片硬度为50

‑

80n,并对中间体颗粒 进行压片。

[0053]

对比例1

[0054]

按照表4配方制备利伐沙班的制剂组合物:

[0055]

表4.

[0056] 用量(kg)利伐沙班(d90=14.1μm)0.5甘露醇微晶交聚果硅共处理物4.5硬脂酸镁0.025总计5.025

[0057]

制法:先将利伐沙班原料与等量的共处理物辅料及硬脂酸镁在物料袋中进行初混,再将 上述混粉和剩余共处理物转移至hls

‑

50型实验室料斗混合机中,设定混合频率为15rpm和 混合时间为20分钟进行物理混合,测定中间体含量,控制素片硬度为50

‑

80n,并对中间体颗 粒进行压片。

[0058]

对比例2

[0059]

按照表5配方制备利伐沙班的制剂组合物:

[0060]

表5

[0061] 用量(kg)利伐沙班(d90=13.3μm)0.4甘露醇2.4微晶纤维素3.2交联聚维酮0.4二氧化硅0.08果糖0.38硬脂酸镁0.024合计6.884

[0062]

制法:先将利伐沙班、硬脂酸镁、交联聚维酮、二氧化硅和果糖等辅料在物料袋中初混, 再与微晶纤维素和甘露醇一起转移至hls

‑

50型实验室料斗混合机中,设定混合频率为15rpm 和混合时间为20分钟进行物理混合,测定中间体含量,控制素片硬度为50

‑

80n,并对中间体 颗粒进行压片。

[0063]

对比例3

[0064]

按照表6配方制备利伐沙班的制剂组合物:

[0065]

表6

[0066]

用量(kg)利伐沙班(d90=14.7μm)0.8微晶纤维素(ph101)3.2乳糖(120目)2.24交联羧甲基纤维素钠(sd

‑

711)0.24羟丙甲纤维素(e5 lv)0.24十二烷基硫酸钠0.04硬脂酸镁0.048纯化水6总计6.808

[0067]

制法:

[0068]

粘合剂配制:先配制羟丙甲纤维素的溶液,将微粉化原料分散在上述溶液中,再将十二 烷基硫酸钠溶于上述药液中。

[0069]

流化床制粒:将交联羧甲基纤维素钠、微晶纤维素和乳糖在dpl5型流化床制粒机中混 匀后,用上述药液顶喷制粒,并持续干燥,控制水分在1

‑

3%。

[0070]

总混压片:将硬脂酸镁与中间体颗粒总混后,测定中间体含量,控制硬度在60

‑

90n,根 据中间体含量进行压片。

[0071]

对比例4

[0072]

按照表7配方制备利伐沙班的制剂组合物:

[0073]

表7.

[0074][0075]

制法参照实施例2。

[0076]

对比例5

[0077]

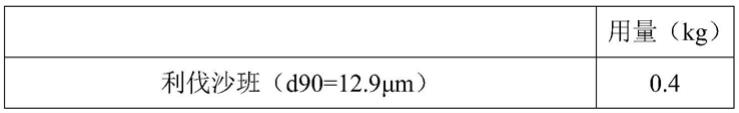

按照表8配方制备利伐沙班的制剂组合物:

[0078]

表8.

[0079]

[0080]

制法参照实施例2。

[0081]

检测结果

[0082]

含量均匀度测定:

[0083]

分别测定实施例1

‑

3和对比例1

‑

5样品的含量均匀度,结果参见表9。

[0084]

表9.

[0085][0086]

由表9可以看出,实施例1

‑

3的混合均匀性良好,素片的含量均匀度符合质量标准规定, 且含量均匀度良好,且能获得与对比例3类似或者更优的混合均匀性,说明采用利伐沙班微 粉化原料与本发明共处理物直接混合,能够使原料在辅料中均匀分散,不需要经过复杂的微 粉化原料的分散,流化床制粒等复杂的工艺步骤。

[0087]

对比例1采用主药和复合型辅料按照1:9的比例进行混合,出现了含量均匀度较差的情 况,说明原料分散不够均匀。

[0088]

对比例2采用与甘露醇微晶交聚果硅共处理物类似的成分与微粉化原料进行物理混合, 含量均匀度结果表明利伐沙班微粉化原料与常规的辅料采用常规物理混合,很难达到混合均 匀的效果。

[0089]

对比例3采用将微粉化原料均匀分散到粘合剂中,并用传统的流化床顶喷制粒的方式进 行制粒,制得的制剂成品的含量均匀度较好,但是工艺步骤较多,不同工序的参数

控制点较 多,对设备和人员都有很高的要求。

[0090]

崩解时限测定:

[0091]

照崩解时限检查法(中国药典2020年版四部通则0921)测定,测定结果参见表10。

[0092]

表10

[0093] 实施例1实施例2实施例3对比例1对比例2对比例3对比例4对比例5崩解时限3’32”3’20”3’25”4’47”4’28”4’08”6’13”7’02”[0094]

由表10可以看出,实施例1

‑

3的崩解时限明显优于对比例1

‑

5,该制剂组合物具有更优 的崩解效果。对比例1虽然也选用了与实施例1同样的辅料,但是由于比例较少,达不到最 佳的崩解效果;对比例2选用了与实施例1组成类似的辅料,但是也不能够达到复配辅料最 佳的崩解效果;对比例3采用常规的工艺制备的样品,与实施例相比崩解效果略差;而对比 例4和对比例5虽然也选用了共处理物辅料,但不能达到较好的崩解效果。

[0095]

脆碎度测定:

[0096]

照片剂脆碎度检查法(中国药典2020年版四部通则0921)测定,测定结果参见表11。

[0097]

表11

[0098] 实施例1实施例2实施例3对比例1对比例2对比例3对比例4对比例5脆碎度%0.020.030.020.160.320.110.080.09

[0099]

由表11可以看出,实施例1

‑

3的脆碎度明显低于实施例1

‑

5,该制剂组合物具有更优的 片芯机械强度。而对比例1由于与主成分比例失当,未能获得更优的脆碎度;对比例2由于 选择了常规辅料进行直接混合的方式进行压片,制得片芯的脆碎度最差;对比例3采用常规 流化床湿法制粒的方式进行制粒,同样获得了不错的脆碎度,但是与实施例相比略差;而对 比例4和5也是选用复配辅料进行直混压片,但脆碎度相对较差。

[0100]

溶出曲线测定:

[0101]

照溶出度与释放度测定法(中国药典2020年版四部通则0931第二法)测定,以0.1m盐 酸(含0.1%sds)900ml为溶出介质,转速为每分钟75转,依法操作,分别于5、10、15、 30、45、60分钟取样,测定样品的溶出行为。分别对实施例1

‑

3和对比例1

‑

5的样品进行溶 出行为的测定,实验结果参见表12。

[0102]

表12

[0103]

[0104][0105]

由表12可以看出实施例1

‑

3均能达到较快的溶出行为,且不同时间点的标准偏差较小, 而对比例3虽然也能得到较快的溶出行为,但是不同时间点的标准偏差与实施例相比略差。 而对比例1由于原料未能达到彻底的分散,因此在溶出行为上与彻底分散的对比例相比溶出 速率和标准偏差都较差;对比例2由于采用原料与常规辅料直接混合的方式制得中间体,原 料未能得到很好的分散,因此溶出速率明细降低,而批内差异也较大。对比例4和5由于未 能选择合适的共处理辅料,片芯不能像实施例1

‑

3达到较快的崩解时限,同样不能达到较快 的溶出行为。

[0106]

最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的 限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离 本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1