一次性吸收物品腰围封闭系统的制作方法

1.本实用新型涉及一次性吸收物品领域,尤其涉及一次性吸收物品腰围封闭系统。

背景技术:

2.传统的一次性吸收物品,例如婴儿纸尿裤、成人纸尿裤、拉拉裤等,其主要包括由上至下依次叠层设置的透液性面层、吸收体及不透液性底层,形成用于包覆住人体的排泄部位,通过其包覆的区域可将其分为前腰部、后腰部以及连接前腰部和后腰部的裆部区,该吸收体用于吸收和保持人体排泄液,透液性面层用于与身体接触时提供舒适和干爽的感觉,同时允许液体自由通过,进入下层的吸收体,不透液性底层用于将吸收液体保持在吸收体中,从而防止被吸收的液体弄脏穿戴者的裤子。

3.为了提高使用者的穿戴方便性,通常在一次性吸收物品的腰围区域设置开合式的封闭系统,例如婴儿纸尿裤、成人纸尿裤,其通过在后腰部的横向两侧设置耳贴,并用于抱住使用者的腰围,且贴附于前腰围的外表面上,使得纸尿裤的腰围区域束缚住使用者的腰部,实现纸尿裤的穿戴,此种结构的耳贴,其宽度尺寸是小于与其连接的后腰部的宽度尺寸,由于人体穿戴区域的腰围尺寸是不同的,使得作用于耳贴上的力的方向不仅有沿水平横向,同样的具有倾斜向上以及倾斜向下,耳贴的受力不均匀,造成贴不牢,容易脱落,并且由于耳贴的宽度尺寸较小,作用于使用者腰围的面积小,以及耳贴的材质硬度大,舒适性相对较差;或者在一次性吸收物品的腰围区域设置闭合式的封闭系统,例如拉拉裤,其通过前腰部和后腰部的横向两侧焊接,并且前腰部和后腰部上复合橡筋,使得其具有沿横向的拉伸力,用于束缚住使用者腰围,同样的,由于人体穿戴区域的腰围尺寸是不同,使得腰围区域的束缚力不均匀,造成舒适性差,并且,生产成本对比纸尿裤而言相对较高。

技术实现要素:

4.因此,针对上述的问题,本实用新型提供一种一次性吸收物品腰围封闭系统,它主要解决了现有技术中一次性吸收物品的穿戴舒适性差、生产成本高的问题。

5.为实现上述目的,本实用新型采用了以下技术方案:

6.一次性吸收物品腰围封闭系统,包括吸收物品本体,定义沿吸收物品本体的长度方向延伸为纵向方向,沿其宽度方向延伸为横向方向,所述吸收物品本体具有前腰部、后腰部、裆部、贴附于使用者皮肤的内表面以及远离使用者皮肤的外表面,所述裆部在所述前腰部和后腰部之间纵向延伸并且连接所述前腰部和后腰部,所述前腰部的横向两端与后腰部的横向两端通过紧固系统实现连接、分离,所述紧固系统包括设于前腰部上的第一自粘弹性件和设于后腰部上第二自粘弹性件,所述第一自粘弹性件上具有第一粘合面,所述第二自粘弹性件上具有第二粘合面,通过第一自粘弹性件上的第一粘合面与第二自粘弹性件上的第二粘合面粘合、剥离实现前腰部的横向两端与后腰部的横向两端的连接分离,并且通过第一自粘弹性件的折叠使得第一粘合面粘合以及第二自粘弹性件的折叠使得第二粘合面的粘合实现前腰部的横向两端与后腰部的距离调整。

7.进一步的,所述第一自粘弹性件和第二自粘弹性件均包括纵向宽度尺寸大于40mm的柔性材料片,所述柔性材料片包括第一非织造布和第二非织造布,所述第一非织造布和第二非织造布之间复合有若干条拉伸倍率大于1.8倍的橡筋,所述第一粘合面或者第二粘合面分布于柔性材料片的内表面和/或外表面上。

8.进一步的,所述第一粘合面和第二粘合面上均喷涂有压敏胶。

9.进一步的,所述第一粘合面和第二粘合面上均设有若干个呈矩阵分布且具有弹性的连接部件,所述连接部件包括设于柔性材料片上的连接部以及设于连接部的自由端上的钩合部,所述连接部的直径尺寸小于钩合部的直径尺寸,通过橡筋的收缩使得位于其中一钩合部周侧的其他钩合部相互挤压抵靠。

10.进一步的,所述钩合部包括设于连接部上的基部、由基部的周沿均匀向外延伸的若干根支撑部以及设于支撑部的自由端上的挂钩。

11.进一步的,相连两所述支撑部之间连接设有卡合部。

12.进一步的,所述第一非织造布沿纵向方向依次为第一弹性区、第二弹性区和第三弹性区,定义第一非织造布上分布有橡筋的区域为施胶区,两所述施胶区之间形成缓冲区,所述第一非织造布上且位于第二弹性区和第三弹性区上复合有第二非织造布,所述第一非织造布上且位于第一弹性区向上翻折与第二非织造布的上表面复合。

13.进一步的,所述第一非织造布和第二非织造布且位于缓冲区处通过超声波焊接连接,形成超声波焊接区域,所述超声波焊接区域分布于相邻两橡筋之间。

14.进一步的,所述第一弹性区、第二弹性区和第三弹性区的宽度尺寸的比值为3~4:4~5:1~3。

15.进一步的,所述第一弹性区上的橡筋为第一橡筋,第二弹性区上的橡筋为第二橡筋,第三弹性区上的橡筋为第三橡筋,各所述第一橡筋分布于相邻两第二橡筋之间,所述第一橡筋的根数为2~6根,所述第二橡筋的根数为3~7根,所述第三橡筋的根数为1~5根。

16.通过采用前述技术方案,本实用新型的有益效果是:本一次性吸收物品腰围封闭系统,通过前腰部和后腰部上分别设置第一自粘弹性件和第二自粘弹性件粘合连接,实现吸收物品本体的腰围封闭,从而代替以往了耳贴结构,形成透气性好、舒适性高且束缚性好的封闭系统,并且使用方便,同时第一自粘弹性件和第二自粘弹性件的材料设置,使得其柔软性好,在丢弃后能够快速分解,环保;具体的,通过第一自粘弹性件和第二自粘弹性件的折叠使得第一粘合面粘合以及第二粘合面的粘合实现前腰部的横向两端与后腰部的距离调整,从而适应腰围的收紧,并且调节第一自粘弹性件和第二自粘弹性件的收缩率,从而省去了前腰部或者后腰部的橡筋设置,简化了工艺步骤,进而降低加工成本,并且该种设置的第一自粘弹性件和第二自粘弹性件的粘合通过给予一定力度粘合后的剥离力数值≥6n/cm,动态剪切力数值≥5n/cm,自粘性≥3n/cm。

附图说明

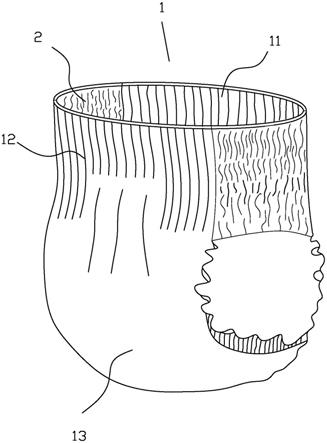

17.图1是本实用新型实施例一的立体结构示意图;

18.图2是本实用新型实施例一的俯视结构示意图;

19.图3是本实用新型实施例一的另一实施方式的立体结构示意图;

20.图4是本实用新型实施例一的另一实施方式的俯视结构示意图;

21.图5是本实用新型实施例一中柔性材料片的剖视结构示意图;

22.图6是本实用新型实施例二中紧固系统的剖视结构示意图;

23.图7是本实用新型实施例二中连接部件的剖视结构示意图;

24.图8是本实用新型实施例二中钩合部的俯视结构示意图;

25.图9是本实用新型实施例二中柔性材料片的展开状态下的结构示意图;

26.图10是本实用新型实施例二中柔性材料片的剖视结构示意图。

具体实施方式

27.现结合附图和具体实施方式对本实用新型进一步说明。

28.本实用新型实施例为:

29.实施例一:

30.参考图1、图2与图5所示,一次性吸收物品腰围封闭系统,包括吸收物品本体1,定义沿吸收物品本体1的长度方向延伸为纵向方向,沿其宽度方向延伸为横向方向,所述吸收物品本体1具有前腰部11、后腰部12、裆部13、贴附于使用者皮肤的内表面14以及远离使用者皮肤的外表面15,所述裆部13在所述前腰部11和后腰部12之间纵向延伸并且连接所述前腰部11和后腰部12,所述前腰部11的横向两端与后腰部12的横向两端通过紧固系统2实现连接、分离,所述紧固系统2包括设于前腰部11上的第一自粘弹性件21和设于后腰部12上第二自粘弹性件22,参考图1与图2所述,第一自粘弹性件21和第二自粘弹性件22的设置情况为,第一自粘弹性件21的个数为两个,分别设于前腰部11的横向两端且与前腰部11热压合或者超声波复合连接,第二自粘弹性件22的个数也为两个,分别设于后腰部12的横向两端且与后腰部12热压合或者超声波复合连接,当然也可以如下设置:参考图3与图4所示,第一自粘弹性件21的个数为1个,设于前腰部11的外表面上,第二自粘弹性件22的个数为1个,贯穿设于后腰部12的外表面上且向外延伸,用于穿着时粘合第一自粘弹性件21上,所述第一自粘弹性件21上具有第一粘合面,所述第二自粘弹性件22上具有第二粘合面,通过第一自粘弹性件21上的第一粘合面与第二自粘弹性件22上的第二粘合面粘合、剥离实现前腰部11的横向两端与后腰部12的横向两端的连接分离,并且通过第一自粘弹性件21的折叠使得第一粘合面粘合以及第二自粘弹性件22的折叠使得第二粘合面的粘合实现前腰部11的横向两端与后腰部12的距离调整。

31.具体的,所述第一自粘弹性件21和第二自粘弹性件22均包括纵向宽度尺寸为50mm的柔性材料片3,所述柔性材料片3包括第一非织造布31和第二非织造布32,所述第一非织造布31和第二非织造布32之间复合有二十条拉伸倍率为3倍的橡筋5,所述第一粘合面或者第二粘合面分布于柔性材料片3的内表面14和/或外表面15上,所述第一粘合面和第二粘合面上均喷涂有压敏胶4。

32.上述的第一粘合面和第二粘合面上通过喷涂亚敏胶4实现第一自粘弹性件21和第二自粘弹性件22的粘合,因此,第一粘合面分布于第一自粘弹性件21的外表面15、内表面14或者两者均分布都可实现其功能,以及第二粘合面分布于第二自粘弹性件22的外表面15、内表面14或者两者均分布也都可实现其功能,区别在于仅第一自粘弹性件21的内表面14或者外表面15喷涂亚敏胶4,或者仅第二自粘弹性件22的内表面14或者外表面15喷涂亚敏胶4,在使用时需要寻找施胶的区域面后进行粘合,而第一自粘弹性件21和第二自粘弹性件22

的内表面和外表面均喷涂亚敏胶的情况下,其使用的便利性大大加强,且粘合的强度也加强,本实施例中优选的,所述第一粘合面设于第一自粘弹性件21的外表面15上,所述第二粘合面设于第二自粘弹性件22的外表面15上,此种情况下,在使用时能够避免寻找施胶区域,并且降低施胶成本。

33.通过前腰部11和后腰部12上分别设置第一自粘弹性件21和第二自粘弹性件22粘合连接,实现吸收物品本体1的腰围封闭,从而代替以往了耳贴结构,形成透气性好、舒适性高且束缚性好的封闭系统,并且使用方便,同时第一自粘弹性件21和第二自粘弹性件22的材料设置,使得其柔软性好,在丢弃后能够快速分解,环保;具体的,通过第一自粘弹性件21和第二自粘弹性件22的折叠使得第一粘合面粘合以及第二粘合面的粘合实现前腰部11的横向两端与后腰部12的距离调整,从而适应腰围的收紧,并且调节第一自粘弹性件21和第二自粘弹性件22的收缩率,从而省去了前腰部11或者后腰部12的橡筋设置,简化了工艺步骤,进而降低加工成本,并且该种设置的第一自粘弹性件21和第二自粘弹性件22的粘合通过给予一定力度粘合后的剥离力数值≥6n/cm,动态剪切力数值≥5n/cm,自粘性≥3n/cm。

34.具体的,通过第一自粘弹性件21和第二自粘弹性件22上喷涂自粘胶4,其通过给予一定力度粘合后的剥离力数值为8n/cm,动态剪切力数值为6n/cm,自粘性为5n/cm。

35.实施例二:

36.参考6、图7与图8所示,本实施例二在实施例一的基础上进行改进,其与实施例一的区别技术特征在于:所述第一粘合面和第二粘合面上均设有若干个呈矩阵分布且具有弹性的连接部件6,所述连接部件6包括设于柔性材料片上的连接部61以及设于连接部61的自由端上的钩合部62,所述连接部61的直径尺寸小于钩合部62的直径尺寸,通过橡筋5的收缩使得位于其中一钩合部62周侧的其他钩合部62相互挤压抵靠,所述钩合部62包括设于连接部61上的基部621、由基部621的周沿均匀向外延伸的八根支撑部622以及设于支撑部622的自由端上的挂钩623,所述支撑部622呈弧形结构,且其凹面朝向柔性材料片3,相连两所述支撑部622之间连接设有卡合部63。

37.通过柔性材料片3上呈矩阵分布设置的连接部件6,并通过柔性材料片3上的橡筋,使得位于同一柔性材料片3上的连接部件6聚集,即钩合部62相互挤压抵靠,同时连接部61的直径尺寸小于钩合部62的直径尺寸的设置,使得第一自粘弹性件21和第二自粘弹性件22粘合时,第二自粘弹性件22上的连接部件6穿入到第一自粘弹性件21的连接部件6之间,并通过挂钩623相互钩连或者钩连卡合部63上,使得第一自粘弹性件21和第二自粘弹性件22的粘合,在分离时,由于连接部件6的弹性结构,通过使用较大的剥离力实现分离,该种结构通过给予一定力度粘合后的剥离力数值为12n/cm,动态剪切力数值为10n/cm,自粘性为8n/cm。

38.并且,参考图9与图10所示,所述第一自粘弹性件21和第二自粘弹性件22均包括纵向宽度尺寸为50mm的柔性材料片3,所述柔性材料片3包括第一非织造布31和第二非织造布32,所述第一非织造布31和第二非织造布32之间复合有十二条拉伸倍率为3倍的橡筋5,所述第一粘合面或者第二粘合面分布于柔性材料片3的内表面14和/或外表面15上,所述第一非织造布31沿纵向方向依次为第一弹性区311、第二弹性区312和第三弹性区313,定义第一非织造布31上分布有橡筋5的区域为施胶区7,两所述施胶区7之间形成缓冲区8,所述第一非织造布31上且位于第二弹性区312和第三弹性区313上复合有第二非织造布32,所述第一

非织造布31上且位于第一弹性区311向上翻折与第二非织造布32的上表面复合,所述第一非织造布31和第二非织造布32且位于缓冲区8处通过超声波焊接连接,形成超声波焊接区域9,所述超声波焊接区域9分布于相邻两橡筋5之间,所述第一弹性区311、第二弹性区312和第三弹性区313的宽度尺寸的比值为3:4:3,所述第一弹性区311上的橡筋为第一橡筋51,第二弹性区312上的橡筋为第二橡筋52,第三弹性区313上的橡筋为第三橡筋53,各所述第一橡筋51分布于相邻两第二橡筋52之间,所述第一橡筋51的根数为4根,所述第二橡筋52的根数为5根,所述第三橡筋53的根数为3根,使得腰围具有弹性,能够较好的束缚住使用者的腰围,其舒适性较好,具体的通过柔性材料片3上沿宽度方向上的橡筋5分布间距以及橡筋5条数的布置,即第二弹性区312和第三弹性区313的宽度尺寸分布以及第二橡筋52和第三橡筋53根数,从而适用于使用者的腰围区域的不同腰围尺寸,能够很好的贴附于使用者的腰围上,同时设置的第一橡筋51粘附在第二弹性区312上,且各第一橡筋51分布于相邻两第二橡筋52之间,第二橡筋52与第三橡筋53通过超声波焊接避免其移位,使得第二橡筋52和第三橡筋53能够沿其轴向方向自由伸缩,再结合粘附于第二弹性区312上的第一橡筋51,橡筋5的分布形成立体收缩状态,具有贴附性强,束缚性好,并且能够使得柔性材料片3的作用力沿其水平横向收缩,使得柔性材料片3在收缩束缚过程中,减少对皮肤的勒痕,使得其与皮肤接触区域柔软性好,大大提高了舒适性。

39.该剥离力数值测试方法:

40.1.试验装置

41.1.1.拉力机

42.1.2.测试板:铝板或钢板

43.1.3.支持操作台:在其下固定有t型销子的硬质板(150mm

×

150mm)

44.1.4.双面胶带

45.1.5.自动辊压机(重量:1磅,速度1500mm/min)

46.2.样品准备

47.2.1用双面胶带将自粘弹性件的md方向的两端平整贴合固定于测试板背面上,并在其上标注自粘弹性件的cd方向。确保自粘弹性件测试部位的底部悬空。

48.2.2双面胶带及自粘弹性件在23

±

2℃,相对湿度50

±

5%条件下放24小时以上。

49.2.3裁取自粘弹性件沿md方向切成25mm宽的样条。

50.3.测试程序

51.3.1将自粘弹性件沿md方向平贴在位于测试板上的自粘弹性件上。

52.3.2用自动辊压机进行辊压:前后各一次。

53.3.3将支持平台的销子夹于下夹头,将贴有试样的测试板平放于支持平台上,将测试胶带的尾部夹于拉力机上夹头,上夹头以速度300mm/min向上运动。

54.3.4测试过程中,通过在支持平台上均匀移动测试板保持剥离力的测试角度保持在90

°

。

55.该动态剪切力数值测试方法:

56.1.试验装置

57.1.1.拉力机

58.1.2.自动辊压机(重量:1磅,速度1500mm/min)

59.2.样品准备

60.2.1自粘弹性件裁切成1inch等宽,将自粘弹性件沿md方向平贴在自粘弹性件上,粘合长度为50mm,并用自动辊压机压5个来回,试样两端各预留20mm以上的自由端。

61.2.2自粘弹性件在23

±

2℃,相对湿度50

±

5%条件下放24小时以上。

62.3.测试程序

63.3.1用拉力仪上下两头分别夹住自粘弹性绷带。记录水平向上拉时的所需要的力。

64.尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上可以对本实用新型做出各种变化,均为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1