一种用于康复机器人关节的限位装置的制作方法

1.本发明创造属于医疗技术,特指一种用于康复机器人关节的限位装置。

背景技术:

2.康复机器人是一种辅助患者开展被动运动、日常活动和促进康复的医疗器械,其中一种康复机器人包括机械关节,可用于协助关节器官治愈后的患者的康复运动,还可用于协助截瘫、偏瘫、四肢瘫、脊髓灰质炎等具有严重移动问题的人群的日常活动。

3.在机械关节的使用过程中,需要对机械关节进行限位保护,使得机械关节在安全范围内进行运动。一般来说,机械关节的限位保护可以通过硬件或软件的方式来实现。硬件保护方式通过设置限位结构,限定了机械关节的活动范围,限位结构在对机械关节进行限位时,产生硬性碰撞,容易造成机械关节的损坏,甚至还会对患者的关节造成拉伤或者让患者跌倒等不可预期的治疗事故。软件保护方式,通过实时检测机械关节的角度参数,若角度参数超过安全参数时,采取制动措施。然而,软件制动通常在临界点进行制动,需要在短时间内完成制动,还是存在容易机械关节损坏和医疗事故的问题。

4.现有技术不够完善,单独的软件或硬件对机械关节进行限位时无法将关节的运动较好地减缓至停止,存在缓冲效果差和安全隐患的问题。

发明创造内容

5.为克服现有技术的不足及存在的问题,本发明创造提供一种用于康复机器人关节的限位装置,采用本发明创造可以更好地保护患者的关节,同时让控制更加准确和精确。

6.为实现上述目的,本发明创造采用如下技术方案:

7.一种用于康复机器人关节的限位装置,包括:

8.机械关节;

9.制动模块,用于若机械关节的当前角度超过第一安全角度范围时,对机械关节施加第一制动力;

10.阻尼模块,用于若机械关节的当前角度超过第二安全角度范围时,对机械关节施加第二制动力。

11.在一些方式中,所述第二安全角度范围包含第一安全角度范围或第一安全角度范围包含第二安全角度范围或第一安全角度范围部分包含第二安全角度范围。

12.在一些方式中,还包括第二检测模块,用于检测机械关节的当前运动值;

13.若机械关节的当前角度超过第一安全角度范围并且机械关节的当前运动值超过安全运动值范围时,则制动模块对机械关节施加第一制动力直至机械关节的当前运动值位于安全运动值范围内。

14.在一些方式中,所述机械关节的当前运动值为力矩值、速度值和角速度值中的任意一种。

15.在一些方式中,还包括第一检测模块,第一检测模块用于检测机械关节的当前角

度是否超过第一安全角度范围。

16.在一些方式中,所述第一检测模块为位置传感器,位置传感器设置在机械关节的可活动范围内;

17.依据在不触发位置传感器的前提下机械关节的第一可活动角度范围确定第一安全角度范围。

18.在一些方式中,所述阻尼模块设置在机械关节的可活动角度范围内;

19.依据在不触碰阻尼模块的前提下机械关节的第二可活动角度范围确定为第二安全角度范围。

20.在一些方式中,所述阻尼模块包括摩擦阻尼单元、弹性阻尼单元、液压阻尼单元、磁性阻尼单元中的至少一种。

21.在一些方式中,所述制动模块为电动机。

22.在一些方式中,所述机械关节包括第一构件和第二构件,第一构件可转动地设置在第二构件上,依据第一构件的当前位置和参考零点位置之间的夹角确定为机械关节的当前角度。

23.本发明创造相比现有技术突出且有益的技术效果是:

24.(1)在本发明创造的制动过程中,在初期时仅通过制动模块或阻尼模块对机械关节进行制动,在后期时通过制动模块和阻尼模块的共同作用对机械关节完成制动,整个制动过程中,对机械关节的制动力逐渐增大,具有初期时机械关节的速度缓降、后期时机械关节的速度骤降的特点,不仅对机械关节本身起到限位保护的作用,而且也避免患者感受到明显的冲击感,和避免机械关节超出患者关节的活动范围甚至造成患者关节损伤的问题,因此本发明创造具有逐级制动、缓冲效果好、控制精度高、限位保护效果好和安全的优点。

25.(2)传统技术中仅采用软件或硬件进行单独制动,相较于传统技术,本发明创造的制动模块采用软件控制的方式进行实现,阻尼模块采用硬件结构的方式进行实现,将两者有机结合在一起达到逐级制动的效果,克服了传统软件的复杂性和不便于维护的问题,也克服了传统机械结构的制动力难以调节和制动效果差的问题,并且制动模块对机械关节起到限速的作用,避免过大速度的机械关节冲击在阻尼模块上而造成阻尼模块的形变超出极限范围的问题,因此本发明创造还具有结构简单紧凑、便于调节制动力、便于维护和工作可靠的优点。

附图说明

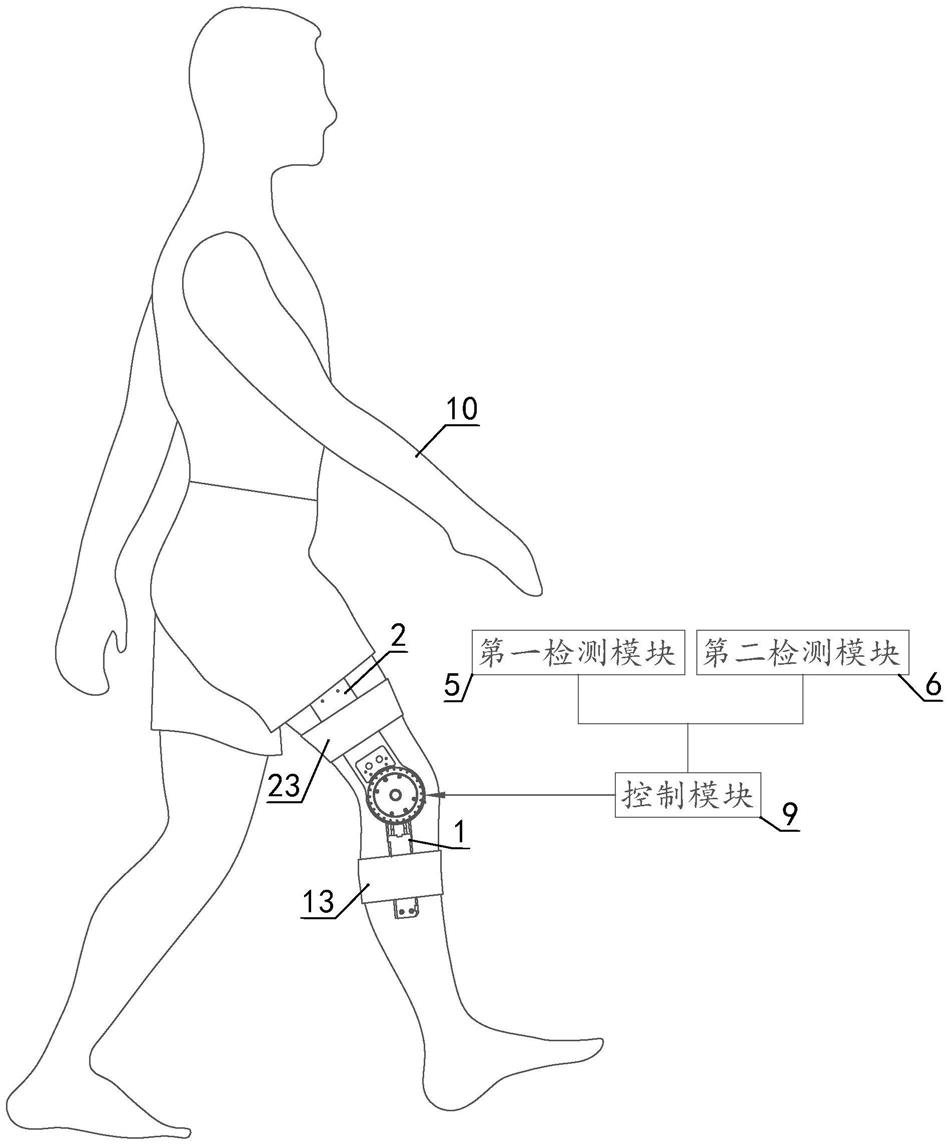

26.图1是本发明创造的本实施例应用在患者上的示意性侧视图;

27.图2是本发明创造的图1的电路结构示意图;

28.图3是本发明创造的另一实施例应用在患者上的示意性侧视图;

29.图4是本发明创造的图3的电路结构示意图;

30.图5是本发明创造的另一实施例应用在患者上的示意性侧视图;

31.图6是本发明创造的图5的电路结构示意图;

32.图7是本发明创造的机械关节处于参考零点位置的结构示意图;

33.图8是本发明创造的机械关节转动至第一上限值位置的结构示意图;

34.图9是本发明创造的机械关节转动至第一下限值位置的结构示意图;

35.图10是本发明创造的机械关节转动至第二上限值位置的结构示意图;

36.图11是本发明创造的机械关节转动至第二下限值位置的结构示意图;

37.图12a-图12d是本发明创造本实施例的机械关节当前角度与施加在机械关节上的制动力之间的关系曲线的图解;

38.图13a-图13d是本发明创造另一实施例的机械关节当前角度与施加在机械关节上的制动力之间的关系曲线的图解;

39.图14是本发明创造的爆炸结构示意图之一;

40.图15是本发明创造的爆炸结构示意图之二;

41.图16是本发明创造的步骤流程示意图;

42.图中:1-第一机械臂、2-第二构件、3-第一触角、4-第二触角、5-第一检测模块、6-第二检测模块、7-制动模块、8-阻尼模块、9-控制模块、10-患者、11-第一关节头、12-第一杆段、13-第一绑带、21-第二关节头、22-第二杆段、23-第二绑带、31-第一安装段、32-第一弧形段、41-第二安装段、42-第二弧形段、51-动触片、81-弹性阻尼单元、82-基体、311-第二上限位面、321-第一上限位面、411-第二下限位面、421-第一下限位面。

具体实施方式

43.为了便于本领域技术人员的理解,下面结合附图和具体实施例对本发明创造作进一步描述。

44.本发明创造提供了一种用于康复机器人关节的限位装置,能够实现本发明的实施例提供的用于康复机器人关节的限位方法中的所有步骤,用以实现对机械关节的运动轨迹进行限位,保护机械关节免受损坏,也保护患者本身的关节免受剧烈冲击和损害。

45.需要说明的是,康复机器人的机械关节相较于传统工业的机械关节,康复机器人的机械关节是供患者佩戴或者穿戴的一种设备,辅助患者关节的运动,达到促进患者康复、提高患者自理能力等效果。机械关节的限位保护不仅需要考虑保护机械关节本身免受损坏,而且还要考虑患者本身的关节免受剧烈冲击和伤害。例如,若患者为下肢瘫痪时,长期的卧床容易造成下肢肌肉萎缩、关节老化等问题,让患者佩戴或穿戴该机械关节,通过控制电动机辅助带动机械关节的运动,从而带动患者下肢的运动,特别是患者关节上的运动,从而完成康复训练。在实际使用中,康复机器人的机械关节的活动具有一定的可活动角度范围,可活动角度范围需要适应不同患者关节本身的可活动角度范围。机械关节的可活动角度范围不能够超过患者关节的可活动角度范围,否则就会对患者的关节造成伤害。机械关节的活动一般依靠电动机来实现的,对于机械关节的限位保护,如果采用软件控制来制动,则通过测量机械关节角度,若测量的机械关节角度超过安全范围时,则通过控制程序,控制电机运动或者反向运动,例如让电机停止,达到制动的目的。但是,人体的关节制动依靠人体的肌肉来完成和控制,具有缓慢性和柔韧性,单独的电动机直接制动往往具有突然性,若电动机模仿人体关节自身的制动时,则控制系统和软件系统需要更加复杂,但是这无疑会大大增加成本,比如电极的精度,控制的精细设计等。而若不依靠控制电动机模仿人体关节自身的制动时,通过依靠硬件的方式进行制动,例如机械结构来限位机械关节的活动,则具有更大的缺陷,不仅不能模仿人体关节自身的制动过程,而且若机械关节活动速度过大时,容易对硬件造成不可逆的破坏,产品可靠性欠佳,而且硬件本身对机械关节的限位存在角

度精度低的问题。所以,这就需要对传统的关节制动进行改进,让其制动的效果更佳符合仿生学,利于患者关节的保护。

46.如图1至图15所示,是本发明提供的一种用于康复机器人关节的限位装置,包括:机械关节、制动模块7和阻尼模块8。在此情形中,患者10展示为具有下肢体,机械关节配置在患者10的下肢体上。

47.在实际应用中,机械关节为最基本的单元,包括第一构件和第二构件2,第一构件和第二构件2可根据人体关节的构造以适若的连接方式活动设置在一起。在本实施例中,第一构件和第二构件2可转动地设置在一起,应用在人体的球窝关节、椭圆关节和杵臼关节等球面关节位置处,其关节面呈曲面。在另一实施例中,第一构件和第二构件2可滑动地设置在一起,在人体的平面关节位置处,关节面近似于平面。

48.其中,第一构件通过第一绑带13和患者10的小腿绑在一起,第二构件通过第二绑带23和患者13的大腿绑在一起,机械关节的转动位置和患者13关节相互对齐。

49.在本实施例中,依据第一构件的当前位置和参考零点位置之间的夹角确定为机械关节的当前角度。机械关节的当前角度带有正负符号,用以表示其运动的方向。第一构件的参考零点位置由人为预先确定,如图7所示,是本发明提供的第一构件处于参考零点位置上的结构示意图,此时机械关节的当前角度为0。若第一构件在第二构件2上顺时针转动时,机械关节的当前角度为正值,并且其绝对值逐渐变大;若第一构件在第二构件2上逆时针转动时,机械关节的当前角度为负值,并且其绝对值逐渐变大。在实际使用中,若人为预先确定第一构件的参考零点位置后,此时第一构件在参考零点位置和第二构件2之间的夹角应当等于人体关节自然状态下的两个关节头之间的夹角。

50.制动模块7,用于若机械关节的当前角度超过第一安全角度范围时,对机械关节施加第一制动力。

51.其中,第一安全角度范围指的是机械关节的可活动角度范围内的一安全取值范围。若机械关节的当前角度超过第一安全角度范围时,则说明若机械关节继续以当前状态进行运动时,机械关节极有可能发生损坏和对人体关节造成伤害。第一安全角度范围具有上限值和下限值,第一安全角度范围的上限值为a1,第一安全角度范围的下限值为b1。其中,a1>b1。

52.上述中,机械关节的可活动角度范围指的是第一构件在第二构件2上的可活动角度范围。若机械关节的当前角度超过机械关节的可活动角度范围时,则机械关节发生损坏和对人体关节造成伤害。在日常使用中,机械关节的角度不能超过机械关节的可活动角度范围。机械关节的可活动角度范围也包括上限值和下限值,机械关节的可活动角度范围的上限值为a3,机械关节的可活动角度范围的下限值为b3。其中,a3>a1>b1>b3。

53.其中,机械关节的当前角度超过第一安全角度范围指的是,将机械关节的当前角度与第一安全角度范围进行比较,若机械关节的当前角度大于第一安全角度范围的上限值或机械关节的当前角度小于第一安全角度范围的下限值时,则判定机械关节的当前角度超过第一安全角度范围。因此,若机械关节的当前角度位于第一安全角度范围内时,制动模块7不对机械关节施加第一制动力,保证了机械关节的灵活性,也避免过于限制机械关节的活动;若机械关节的当前角度超过第一安全角度范围时,制动模块7对机械关节施加第一制动力,对机械关节起到限位保护的作用。

54.其中,对机械关节施加第一制动力指的是,制动模块7对第一构件施加第一制动力,用以降低第一构件相对第一构件的转速。第一制动力可以是一个恒力或逐渐变大的力。

55.所述制动模块7为电动机,电动机传动连接在第一构件上。

56.具体地,电动机固定设置在第二构件2上,电动机的机轴固定设置在第一构件上,第一构件和电动机的机轴同步转动。电动机可通过螺栓固定的方式设置在第二构件2上,电动机的机轴也可通过螺栓固定的方式设置在第一构件上。在实际使用中,若机械关节处于第一安全角度范围内并且还处于第二安全角度范围内时,电动机还可对第一构件施加驱动力,协助患者关节的运动。

57.阻尼模块8,用于若机械关节的当前角度超过第二安全角度范围时,对机械关节施加第二制动力。

58.其中,第二安全角度范围指的是机械关节的可活动角度范围内的另一安全取值范围。若机械关节的当前角度超过第二安全角度范围时,则说明若机械关节继续以当前状态进行运动时,则机械关节极有可能发生损坏和对人体关节造成伤害。机械关节的第二安全角度范围具有第二上限值和第二下限值,第二上限值为a2,第二下限值为b2。其中,a3>a2>b2>b3。

59.其中,机械关节的当前角度超过第二安全角度范围指的是,将机械关节的当前角度与第二安全角度范围进行比较,若机械关节的当前角度大于第二安全角度范围的上限值或机械关节的当前角度小于第二安全角度范围的下限值时,则判定当前的角度超过第二安全角度范围。因此,若机械关节的当前角度位于第二安全角度范围内时,阻尼模块8不对机械关节施加第二制动力,保证了机械关节的灵活性,也避免过于限制机械关节的活动;若机械关节的当前角度超过第二安全角度范围时,阻尼模块8对机械关节施加第二制动力,对机械关节起到限位保护的作用。

60.其中,对机械关节施加第二制动力指的是阻尼模块8对第一构件施加第二制动力,用以降低第一构件相对第二构件2的转速直至第一构件静止在第二构件2上。第二制动力可以是一个恒力或一个逐渐变大的力。另外,阻尼模块8施加的第二制动力可以是摩擦力、流体阻力、磁力、弹力等,第一构件的动能可转换为热能或阻尼模块8的势能,减小了第一构件可能发生的震动,具有缓冲减震的效果。

61.所述第二安全角度范围包含第一安全角度范围或第一安全角度范围包括第二安全角度范围或第一安全角度范围部分包含第二安全角度范围。

62.如图12a至图12d所示,在本实施例中,第二安全角度范围包含第一安全角度范围。若第二安全角度范围包含第一安全角度范围时,第二安全角度范围的上限值不小于第一安全角度范围的上限值,即a3>a2≥a1,第二安全角度范围的下限值不大于第一安全角度范围的下限值,即b1≥b2>b3,则a3>a2≥a1>b1≥b2>b3。

63.其中,图12a表示的是,若机械关节的当前运动值始终超过安全运动值范围时,此过程中机械关节当前角度与施加在机械关节上的制动力之间的关系曲线的图解。其中,若机械关节的当前角度位于a1至0之间时,电动机和阻尼模块8均不对机械关节制动。若机械关节的当前角度位于a2至a1之间时,电动机可对机械关节施加第一制动力,阻尼模块8不对机械关节施加第二制动力。若机械关节的当前角度位于a3至a2之间时,电动机和阻尼模块8共同对机械关节施加第一制动力和第二制动力。

64.其中,图12b表示的是,若机械关节的当前角度位于a1至a2之间时,机械关节的当前运动值制动至安全运动值范围内,此过程中机械关节当前角度与施加在机械关节上的制动力之间的关系曲线的图解。

65.其中,图12c表示的是,若机械关节的当前角度位于a2至a3之间时,机械关节的当前运动值制动至安全运动值范围内,此过程中机械关节当前角度与施加在机械关节上的制动力之间的关系曲线的图解。

66.其中,图12d表示的是,若机械关节的当前运动值始终位于安全运动值范围内时,此过程中机械关节当前角度与施加在机械关节上的制动力之间的关系曲线的图解。

67.如图13a至图13d所示,在另一实施例中,第一安全角度范围包含第二安全角度范围。若第一安全角度范围包含第二安全角度范围时,第一安全角度范围的上限值不小于第二安全角度范围的上限值,即a3>a1≥a2,第一安全角度范围的下限值不大于第二安全角度范围的下限值,即b2≥b1>b3,则a3>a1≥a2>b2≥b1>b3。

68.其中,图13a表示的是,若机械关节的当前运动值始终超过安全运动值范围时,此过程中机械关节当前角度与施加在机械关节上的制动力之间的关系曲线的图解。若机械关节的当前角度位于a2至0之间时,电动机和阻尼模块8均不对机械关节制动。若机械关节的当前角度位于a1至a2之间时,阻尼模块8可对机械关节施加第二制动力,电动机不对机械关节施加第一制动力。若机械关节的当前角度位于a3至a1之间时,电动机和阻尼模块8共同对机械关节施加第一制动力和第二制动力。在实际使用中,若机械关节的当前角度向机械关节的可活动角度范围的上限值或下限值靠近时,阻尼模块8可先对机械关节施加第二制动力,电动机可随后对机械关节施加第一制动力。

69.其中,图13b表示的是,若机械关节的当前角度位于a1至a3之间时,机械关节的当前运动值制动至安全运动值范围内,此过程中机械关节当前角度与施加在机械关节上的制动力之间的关系曲线的图解。

70.其中,图13c表示的是,若机械关节的当前角度位于a1至a2之间时,机械关节的当前运动值制动至安全运动值范围内,此过程中机械关节当前角度与施加在机械关节上的制动力之间的关系曲线的图解。

71.其中,图13d表示的是,若机械关节的当前角度位于a1至a2之间时,若机械关节的当前运动值始终位于安全运动值范围内时,此过程中机械关节当前角度与施加在机械关节上的制动力之间的关系曲线的图解。

72.在另一实施例中,第一安全角度范围部分包含第二安全角度范围存在两种情形,一种情形为第一安全角度范围的上限值大于第二安全角度范围的上限值,另一种情形为第一安全角度范围的上限值小于第二安全角度范围的下限值。例如,若第一安全角度范围的上限值大于第二安全角度范围的上限值时,则第一安全角度范围的下限值小于第二安全角度范围的上限值并且大于第二安全角度范围的下限值,即a3>a1>a2>b1>b2>b3。若机械关节的当前角度位于a1至a2之间时,阻尼模块8可对机械关节施加第二制动力,电动机不对机械关节施加第一制动力。若机械关节的当前角度位于a2至b1之间时,电动机和阻尼模块8均不对机械关节制动。若机械关节的当前角度位于b1至b2之间时,电动机可对机械关节施加第一制动力,阻尼模块8不对机械关节施加第二制动力。若机械关节的当前角度位于a3至a1之间或b2至b3之间时,电动机和阻尼模块8可对机械关节施加第一制动力和第二制动

力。在实际使用中,若机械关节的当前角度向机械关节的可活动角度范围的上限值时,阻尼模块8可先对机械关节施加第二制动力,电动机可随后也对机械关节施加第一制动力;若机械关节的当前角度向机械关节的可活动角度范围的下限值靠近时,电动机可先对机械关节施加第一制动力,阻尼模块8可随后对机械关节施加第二制动力。

73.还包括第二检测模块6,用于检测机械关节的当前运动值;

74.若机械关节的当前角度超过第一安全角度范围并且机械关节的当前运动值超过安全运动值范围时,则制动模块7对机械关节施加第一制动力直至机械关节的当前运动值位于安全运动值范围内。

75.其中,第二检测模块6检测机械关节的当前运动值指的是第二检测模块6检测第一构件在第二构件2上的当前运动值。机械关节的当前运动值也带有正负符号,用以表示其运动值的方向。第二检测模块6可以是编码器。

76.其中,机械关节的安全运动值范围指的是若机械关节的当前角度超过第一安全角度范围时第一构件在第二构件2上转动的安全运动值范围。若机械关节的当前角度超过第一安全角度范围并且机械关节的当前运动值超过安全运动值范围时,则说明若机械关节继续以当前状态进行运动时,则机械关节极有可能发生损坏和对人体关节造成伤害。

77.其中,机械关节的当前运动值超过安全运动值范围指的是,将机械关节的当前运动值与安全运动值范围进行比较,若机械关节的当前运动值大于安全运动值范围的上限值或机械关节的当前运动值小于安全运动值范围的下限值时,则判定机械关节的当前运动值超过安全运动值范围。因此,若机械关节的当前角度超过第一安全角度范围并且机械关节的当前运动值位于第二安全角度范围内时,电动机不对机械关节施加第一制动力,保证了机械关节的灵活性,也避免过于限制机械关节的活动;若机械关节的当前角度超过第一安全角度范围并且机械关节的当前运动值超过安全运动值范围时,电动机对机械关节施加第一制动力直至机械关节的当前运动值位于安全运动值范围内,对机械关节起到了限位保护的作用。

78.在本实施例中,还包括控制模块9,第二检测模块6连接在控制模块9上,安全运动值范围通过程序设定的方式预先设置在控制模块9中。

79.具体地,控制模块9具有第二输入引脚,第二检测模块6电连接在控制模块9的第二输入引脚上,第二检测模块6将实时检测到的机械关节的当前运动值转换为电信号发送至控制模块9,控制模块9将实时检测到的机械关节的当前运动值和预设的安全运动值范围比较。若机械关节的当前运动值超过安全运动值范围时,则控制电动机对第一构件施加第一制动力。

80.机械关节的当前运动值为力矩值、速度值和角加速度值中的任意一种。在本实施例中,机械关节的当前运动值为角加速度值,当机械关节工作在角加速度模式下,第一构件在第二构件2上转动时,第二检测模块6实时检测机械关节的当前角加速度值。在另一实施例中,机械关节工作在力矩模式下,第一构件在第二构件2上转动时,第二检测模块6实时检测机械关节的当前力矩值。在另一实施例中,机械关节工作在速度模式下,第一构件在第二构件2上转动时,第二检测模块6实时检测机械关节的当前速度值。

81.安全运动值范围对应于机械关节的当前运动值,也为安全力矩值范围、安全速度值范围和安全角加速度值范围中的任意一种。在本实施例中,机械关节的当前运动值为角

加速度值,安全运动值范围为安全角加速度值范围。

82.还包括第一检测模块5,第一检测模块5用于检测机械关节的当前角度是否超过第一安全角度范围。

83.具体地,若第一检测模块5检测到机械关节的当前角度超过第一安全角度范围时,电动机对机械关节施加第一制动力;若第一检测模块5检测到机械关节的当前角度位于第一安全角度范围内时,电动机不对机械关节施加第一制动力。

84.在本实施例中,所述第一检测模块5为位置传感器,位置传感器设置在机械关节的可活动范围内;

85.依据在不触发位置传感器的前提下机械关节的第一可活动角度范围确定第一安全角度范围。

86.其中,位置传感器设置在机械关节的可活动范围内指的是位置传感器设置在第一构件的转动路径上。若第一构件在第二构件2上转动时,第一构件可触发位置传感器或远离位置传感器。

87.在另一实施例中,第一检测模块5也可以为编码器,编码器用于实时检测机械关节的当前角度,编码器将实时检测到的机械关节的当前角度转换为电信号并发送至控制模块9,第一安全角度范围可通过程序设定的方式预先设置在控制模块9中。控制模块9通过比较机械关节的当前角度和预设的第一安全角度范围,检测机械关节的当前角度是否超过第一安全角度范围。

88.在本实施例中,位置传感器连接在控制模块9上。具体地,控制模块9具有第一输入引脚,位置传感器电连接在第一输入引脚上。若第一构件触发位置传感器时,则位置传感器向电动机发送第一控制指令;若第一构件未触发位置传感器时,则位置传感器不向控制模块9发送第一控制指令。若控制模块9收到第一控制指令并且机械关节的当前运动值超过安全运动值范围时,控制模块9向电动机发送制动指令。

89.具体地,控制模块9为pid控制器,pid控制器为一种线性控制器,可有效提高对电动机控制的稳定性。

90.其中,依据在不触发位置传感器的前提下机械关节的第一可活动角度范围确定第一安全角度范围指的是在不触发位置传感器的前提下第一构件在第二构件2上的可活动角度范围确定为第一安全角度范围。具体地,位置传感器固定设置在第二构件2上,依据位置传感器在第二构件2上的安装位置确定第一安全角度范围。若第一构件触发位置传感器时,则机械关节超过第一安全角度范围;若第一构件未触发在位置传感器时,则机械关节位于第一安全角度范围内。

91.所述位置传感器为一对,一对位置传感器分别设置在第二构件2上,若第一构件正向转动时,可触发一位置传感器,若第一构件反向转动时,可触发另一位置传感器。

92.其中,一对位置传感器分别设置在第二构件2上。位置传感器通过螺栓连接的方式设置在第二构件2上。一对位置传感器相互独立互不干扰,一位置传感器用于确定了第一安全角度范围的上限值,另一位置传感器第二安全角度范围的下限值,若第一构件刚好触发一位置传感器时,此时机械关节的当前角度值等于第一安全角度范围的上限值;若第一构件刚好触发在另一位置传感器时,此时机械关节的当前角度等于第一安全角度范围的下限值。另外,两个位置传感器可单独调节在第二构件2上的安装位置,从而单独对第一安全角

度范围的上限值或下限值进行调整。

93.在本实施例中,一对位置传感器左右对称设置在第二构件2上。若第一构件正向转动时,第一构件触发左侧的位置传感器;若第一构件反向转动时,第一构件触发右侧的位置传感器。

94.其中,如图7所示,第一构件正向转动指的是第一构件在第二构件2上顺时针转动。第一构件反向转动指的是第一构件在第二构件2上逆时针转动。若第一构件在第二构件2上正向转动时,第一触角3可触碰在左侧位置传感器的动触片51上和触碰在阻尼模块8的一端;若第一构件在第二构件2上反向转动时,第二触角4可触碰在右侧位置传感器的动触片51上和触碰在阻尼模块8的另一端。

95.具体地,控制模块9的第一输入引脚为一对,一位置传感器电连接在控制模块9的一第一输入引脚上,另一位置传感器电连接在控制模块9的另一第一输入引脚上。第一控制指令通过第一输入引脚输送至控制模块9。若第一控制指令发送至第一输入引脚上时,第一输入引脚呈现高电平;若不发送第一控制指令至第一输入引脚上时,第一输入引脚呈现低电平。

96.所述位置传感器具有动触片51,动触片51设置在机械关节的可活动角度范围内,若第一构件触碰在动触片51上时,则触发位置传感器;若第一构件未触碰在动触片51上时,则不触发位置传感器。

97.其中,动触片51为一金属弹片,动触片51在位置传感器上具有一定的活动行程,动触片51的活动行程即为位置传感器的检测范围。在实际使用中,动触片51的活动行程是可调节的,若调节动触片51的活动行程,则第一安全角度范围也调整。

98.如图7所示,在本实施例中,所述阻尼模块8设置在机械关节的可活动角度范围内;

99.若机械关节触碰在阻尼模块8上时,阻尼模块8对机械关节施加第二制动力;

100.若机械关节不触碰在阻尼模块8上时,阻尼模块8不对机械关节施加第二制动力;

101.依据在不触碰阻尼模块8的前提下机械关节的第二可活动角度范围确定为第二安全角度范围。

102.其中,阻尼模块8设置在机械关节的可活动角度范围内指的是阻尼模块8设置在第一构件的转动路径上。具体地,阻尼模块8固定设置在第二构件2上,阻尼模块8采用螺栓固定的方式设置在第二构件2上。若第一构件在第二构件2上转动时,第一构件可触碰在阻尼模块8上或远离阻尼模块8。

103.其中,若机械关节触碰在阻尼模块8上时,阻尼模块8对机械关节施加第二制动力;若机械关节不触碰在阻尼模块8上时,阻尼模块8不对机械关节施加第二制动力。指的是,阻尼模块8通过触碰的方式对机械关节施加第二制动力的方式。

104.其中,依据在不触碰阻尼模块8的前提下机械关节的第二可活动角度范围确定为第二安全角度范围指的是在第一构件不触碰阻尼模块8的前提下第一构件在第二构件2上的可活动角度范围确定为第二安全角度范围。具体地,若第一构件刚好触碰到阻尼模块8一端时,此时机械关节的当前角度等于第二安全角度范围的上限值;若第一构件刚好触碰到阻尼模块8另一端时,此时机械关节的当前角度等于第二安全角度范围的下限值。

105.如图3和图4所示,在另一实施例中,阻尼模块8可包含磁性阻尼单元,磁性阻尼单元具体为电磁铁,带有磁性阻尼单元的阻尼模块8电连接在控制模块9上,第二检测模块6为

编码器,还用于检测机械关节的当前角度,第二安全角度范围可通过程序设定的方式预先设置在控制模块9上,控制模块9通过比较第二检测模块6检测到的机械关节的当前角度与预设的第二安全角度范围,确定是否控制阻尼模块8对机械关节施加第二制动力。

106.如图5和图6所示,在另一实施例中,阻尼模块8可包含磁性阻尼单元,磁性阻尼单元具体为电磁铁,带有磁性阻尼单元的阻尼模块8电连接在控制模块9上,第二检测模块6为编码器,用于检测机械关节的当前角度和机械关节的当前运动值,第一安全角度范围、第二安全角度范围和安全运动值范围可通过程序设定的方式预先设置在控制模块9上,控制模块9可通过比较机械关节的当前角度与预设的第一安全角度范围和比较机械关节的当前运动值与预设的安全运动值范围,确定是否控制制动模块7对机械关节施加第一制动力,还通过比较机械关节的当前角度与预设的第二安全角度范围,确定是否控制阻尼模块8对机械关节施加第二制动力。

107.所述第一构件包括第一机械臂1、第一触角3和第二触角4,第一触角3和第二触角4分别可拆卸设置在第一机械臂1的两侧;

108.若第一构件正向转动时,则第一触角3可触发位置传感器和触碰在阻尼模块8的一端;

109.若第一构件反向转动时,则第二触角4可触发位置传感器和触碰在阻尼模块8的另一端。

110.其中,第一机械臂1用于固定在人体腿部、手臂等位置,起到支撑人体的作用。如图7所示,第一触角3可拆卸设置在第一机械臂1的左侧,第二触角4可拆卸设置在第一机械臂1的右侧。第一触角3用于触发左侧的位置传感器和触碰阻尼模块8的靠左的一端,第二触角4也用于触发右侧的位置传感器和触碰阻尼模块8靠右的一端。

111.其中,第一触角3和第二触角4分别可拆卸设置在第一机械臂1的两侧具体为第一触角3和第二触角4分别通过螺栓可拆卸设置在第一机械臂1上。第一触角3和第二触角4是用于限位的零部件,对于精度要求较高,第一机械臂1、第一触角3和第二触角4的可拆卸结构方便对各个零部件以不同的加工要求进行制造加工,结构设计合理。另外,不同患者存在关节上的病灶位置各有不同,可通过更换不同规格、尺寸的第一触角3和第二触角4,以调整第一安全角度范围和第二安全角度范围,因此本康复机器人关节的双限位保护装置具有更换方便和适用范围广的有点。

112.所述第一触角3上形成有第一上限位面321和第二上限位面311,第二触角4上形成有第一下限位面421和第二下限位面411,位置传感器设置在第一上限位面321和第一下限位面421所在的转动路径上,阻尼模块8设置在第二上限位面311和第二下限位面411所在的转动路径上,第一上限位面321和第一下限位面421所在的转动路径与第二上限位面311和第二下限位面411所在的转动路径相互错位。

113.其中,第一上限位面321和第二上限位面311均为平面,第一下限位面421和第二下限位面411也均为平面。第一上限位面321和第一下限位面421可与位置传感器面接触在一起,第二上限位面311和第二下限位面411可与阻尼模块8面接触在一起,提高了响应的效率。

114.其中,位置传感器设置在第一上限位面321和第一下限位面421所在的转动路径上指的是若第一构件在第二构件2上正向转动时第一上限位面321可触碰在一位置传感器的

动触片51上;若第一构件在第二构件2上反向转动时第一下限位面421可触碰在另一位置传感器的动触片51上。

115.其中,阻尼模块8设置在第二上限位面311和第二下限位面411所在的转动路径上指的是若第一构件在第二构件2上正向转动时第二上限位面311可触碰在阻尼模块8的一端;若第一构件在第二构件2上反向转动时第二下限位面411可触碰在阻尼模块8的另一端。

116.其中,第一上限位面321和第一下限位面421所在的转动路径与第二上限位面311和第二下限位面411所在的转动路径相互错位。第一上限位面321和第二上限位面311错位排布在第一触角3上,第一下限位面421和第二下限位面411错位排布在第二触角4上,阻尼模块8和位置传感器也错位排布在第二构件2上,提高了结构的紧凑性。

117.所述第一机械臂1包括第一关节头11和第一杆段12,第一触角3包括第一安装段31和第一弧形段32,第二触角4包括第二安装段41和第二弧形段42,第一安装段31和第二安装段41分别可拆卸设置在第一杆段12的两侧,第一弧形段32和第二弧形段42分别环绕在第一关节头11的两侧。

118.其中,第一关节头11的整体结构呈圆桶形,第一杆段12的整体结构呈直杆状,第一杆段12焊接在第一关节头11的侧面,第一机械臂1形似人体的股骨、腓骨等骨骼,起到了仿生的作用。第一关节头11套设在电动机的机轴上并螺栓固定在电动机的机轴上。第一杆段12可用于定位在人体的腿部、手臂等位置。

119.其中,第一安装段31的整体结构呈板状,第一弧形段32的整体结构呈弧形板状,第二安装段41的整体结构呈板状,第二弧形段42的整体结构呈弧形。第一安装段31和第二安装段41分别贴合在第一杆段12的两侧,第一弧形段32和第二弧形段42还分别贴合在第一关节头11的两侧,进一步提高了结构的紧凑性。

120.其中,第一上限位面321和第二上限位面311错位排布在第一触角3上指的是第一上限位面321和第二上限位面311在第一关节头11的轴向上相互错位。第一下限位面421和第二下限位面411错位排布在第二触角4上指的是第一下限位面421和第二下限位面411在第一关节头11的轴向上相互错位。

121.具体地,第一上限位面321形成在第一弧形段32的外端,第二上限位面311形成在第一安装段31上,第一弧形段32向第一安装段31外延伸,从而实现第一上限位面321和第二上限位面311相互错位地设置在第一触角3上。第一下限位面421形成在第二弧形段42的外端,第二下限位面411形成在第二安装段41上,第二弧形段42向第二安装段41外延伸,从而实现第一下限位面421和第二下限位面411相互错位地设置在第二触角4上。

122.所述阻尼模块8的整体结构呈弧形,阻尼模块8环绕在第一关节头11上。

123.具体地,阻尼模块8的整体结构呈弧形杆,阻尼模块8贴合在第一关节头11的侧面,提高了阻尼模块8和第一构件的整体紧凑性。

124.具体地,阻尼模块8可通过螺栓固定的方式设置在第二构件2上,并设置在第一关节头11的周向上。阻尼模块8可调节在第二关节头21上的固定位置,从而调节在第一关节头11的周向位置,通过上述调节可实现对机械关节的第二安全角度范围的调节。

125.所述第二构件2包括第二关节头21和第二杆段22,阻尼模块8和位置传感器分别固定设置在第二关节头21上。

126.其中,第二关节头21的整体结构成圆筒状,第二关节头21套设在电动机上,第二杆

段22的整体结构呈直杆状,第二杆段22焊接在第二关节头21的侧面。

127.所述阻尼模块8包括摩擦阻尼单元、弹性阻尼单元81、液压阻尼单元、磁性阻尼单元中的至少一种。

128.例如,摩擦阻尼单元对机械关节产生摩擦力,摩擦力作为第二制动力,第一构件的动能转换为热能进行耗散。又例如,磁性阻尼单元对机械关节产生磁力,磁力作为第二制动力,磁性阻尼单元可以是电磁铁,通过磁力减缓第一构件的运动,达到耗散机械关节的动能的效果。又例如,液压阻尼单元可对第一构件产生液压力,液压力作为第二制动力,通过液压阻尼单元的介质流动吸收机械关节的动能。

129.在本实施例中,阻尼模块8包括弹性阻尼单元81,弹性阻尼单元81对机械关节产生弹性力,弹性力作为第二制动力,第一构件的动能可转换为弹性阻尼单元81的势能,从而减缓机械关节的运动。

130.其中,弹性阻尼单元81采用弹性材料制成,弹性阻尼单元81利用其自身形变吸能的特点,吸收和耗散机械关节的动能。弹性材料可以是聚氨酯材料,聚氨酯的硬度不高于85a,可显著地起到缓冲减震的作用。

131.在实际使用中,机械关节的当前角度对第二安全角度范围的差的绝对值越大时,则弹性阻尼单元81对机械关节的弹性力也越大,则第二制动力也越大;若第一构件静止在第二构件2上时,弹性阻尼单元81还对第一构件施加第二制动力,此时第二制动力驱使机械关节向第二安全角度范围内运动,弹性阻尼单元81的弹性势能转换为第一构件的动能。

132.其中,机械关节的当前角度对第二安全角度范围的差的绝对值指的是,若机械关节的当前角度大于第二安全角度范围的上极限值时,为机械关节的当前角度和第二安全角度范围的上极限值的差的绝对值;若机械关节的当前角度小于第二安全角度范围的下极限值时,为机械关节的当前角度和第二安全角度范围的下极限值的差的绝对值。

133.所述阻尼模块8还包括基体82,弹性阻尼包覆在基体82上。

134.其中,基体82采用金属制成,保证了阻尼模块8的整体结构强度。阻尼单元采用包胶工艺包覆在基体82上。包胶工艺可以是直接将聚氨酯软胶包裹在基体82上或采用注塑成型工艺将聚氨酯塑料包覆在基体82上,全方位地在基体82表面提供弹性阻尼。

135.相应地,本发明实施例还提供一种用于康复机器人关节的限位方法,采用本发明的实施例提供的用于康复机器人关节的限位装置进行执行,该方法用于康复机器人的机械关节上。

136.如图16所示,是本发明的用于康复机器人关节的限位方法的一个实施例的步骤流程示意图,包括:

137.s1:若机械关节的当前角度超过第一安全角度范围时,对机械关节施加第一制动力;

138.在实际使用中,采用电动机对机械关节施加第一制动力,采用控制模块9对电动机进行控制。

139.s2:若机械关节的当前角度超过第二安全角度范围时,对机械关节施加第二制动力。

140.在本实施例中,所述第二安全角度范围包含第一安全角度范围或第一安全角度范围包含第二安全角度范围或第一安全角度范围部分包含第二安全角度范围。

141.在本实施例中,所述若机械关节的当前角度超过第一安全角度范围时,对机械关节施加第一制动力,具体包括:

142.检测机械关节的当前运动值;

143.若机械关节的当前角度超过第一安全角度范围并且机械关节的当前运动值超过安全运动值范围时,则对机械关节施加第一制动力直至机械关节的当前运动值位于运动值范围内。

144.在实际使用中,采用编码器检测机械关节的当前运动值,采用控制模块9对分析机械关节的当前角度是否超过第一安全角度范围和机械关节的当前运动值是否超过安全运动值范围。

145.在本实施例中,所述机械关节的当前运动值为力矩值、速度值和角速度值中的任意一种。

146.在本实施例中,还包括检测机械关节的当前角度是否超过第一安全角度范围。

147.在本实施例中,所述检测机械关节的当前角度是否超过第一安全角度范围,具体包括:采用位置传感器检测机械关节的当前角度是否超过第一安全角度范围,位置传感器设置在机械关节的可活动角度范围内;

148.依据在不触发位置传感器的前提下机械关节的第一可活动角度范围确定第一安全角度范围。

149.若机械关节触发位置传感器时,机械关节的当前角度超过第一安全角度范围;若机械关节不触发位置传感器时,机械关节的当前角度位于第一安全角度范围内。

150.在本实施例中,所述若机械关节的当前角度超过第二安全角度范围时,对机械关节施加第二制动力,具体包括:采用阻尼模块8对机械关节施加第二制动力,阻尼模块8设置在机械关节的可活动角度范围内;

151.依据在不触碰阻尼模块8的前提下机械关节的第二可活动角度范围确定为第二安全角度范围。

152.若第一构件触碰在阻尼模块8上时,机械关节的当前角度位于第二安全角度范围内;若第一构件触碰在阻尼模块8上时,机械关节的当前角度超过第二安全角度范围。

153.在实际使用中,阻尼模块8包括弹性阻尼单元81,采用弹性阻尼单元81对机械关节施加第二制动力。弹性阻尼单元81可吸收机械关节的动能,并转化为自身的弹性势能。当机械关节制动结束时,弹性阻尼单元81的弹性势能可转化为机械关节的动能,驱使机械关节响第二安全角度范围内运动。

154.综上所述,在本发明创造的制动过程中,在初期时仅通过制动模块7或阻尼模块8对机械关节进行制动,在后期时通过制动模块7和阻尼模块8的共同作用对机械关节完成制动,整个制动过程中,对机械关节的制动力逐渐增大,具有初期时机械关节的速度缓降、后期时机械关节的速度骤降的特点,不仅对机械关节本身起到限位保护的作用,而且也避免患者感受到明显的冲击感,和避免机械关节超出患者关节的活动范围甚至造成患者关节损伤的问题,因此本发明创造具有逐级制动、缓冲效果好、控制精度高、限位保护效果好和安全的优点。

155.在本发明创造中,传统技术中仅采用软件或硬件进行单独制动,相较于传统技术,本发明创造的制动模块7采用软件控制的方式进行实现,阻尼模块8采用硬件结构的方式进

行实现,将两者有机结合在一起达到逐级制动的效果,克服了传统软件的复杂性和不便于维护的问题,也克服了传统机械结构的制动力难以调节和制动效果差的问题,并且制动模块7对机械关节起到限速的作用,避免过大速度的机械关节冲击在阻尼模块8上而造成阻尼模块8的形变超出极限范围的问题,因此本发明创造还具有结构简单紧凑、便于调节制动力、便于维护和工作可靠的优点。

156.在本发明创造中,第一触角3和第二触角4是用于限位的零部件,对于精度要求较高,第一机械臂1、第一触角3和第二触角4的可拆卸结构方便对各个零部件以不同的加工要求进行制造加工,结构设计合理。另外,不同患者存在关节上的病灶位置各有不同,可通过更换不同规格、尺寸的第一触角3和第二触角4,以调整第一安全角度范围和第二安全角度范围,因此本发明创造具有更换方便和适用范围广的优点。

157.上述实施例仅为本发明创造的较佳实施例,并非依此限制本发明创造的保护范围,故:凡依本发明创造的结构、形状、原理所做的等效变化,均应涵盖于本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1