一种铸道成型机的制作方法

1.本技术涉及活动义齿制作的领域,尤其是涉及一种铸道成型机。

背景技术:

2.活动义齿是利用剩余天然牙、基托下的黏膜和骨组织作为支持,依靠义齿的固位体和基托来固位,用人工牙恢复缺失牙的形态和功能,用基托材料恢复缺损的牙槽嵴、颌骨及其周围的软组织形态,患者可以自行摘戴的一种修复体。

3.活动义齿在制作过程中,需要经过义齿模型修整、上颌架、排塑料牙、完成基托蜡型、安插蜡铸道、包埋、烫蜡、填胶、热处理、打磨抛光等步骤,其中的安插铸道就是往基托蜡型上安插蜡条,当包埋完毕的牙蜡模型经过烫蜡处理后,熔化后的蜡条便会在石膏上形成一条供胶注入的通道。工人往基托蜡型上安插蜡条前,需要使用美工刀将粗的蜡条一点点地修成合适大小的蜡条,这种制取蜡条的方式费时费力,严重降低了活动义齿的制作效率。

技术实现要素:

4.为了方便工人制取大小合适的蜡条,提高活动义齿的制作效率,本技术提供一种铸道成型机。

5.本技术提供的一种铸道成型机,采用如下的技术方案:

6.一种铸道成型机,包括机箱、竖立在机箱上且与机箱内部连通的挤压管、上下滑动在挤压管内的挤压板、设置在机箱内部用于上下移动挤压板的缸体、设置在挤压管上端的盖板,以及开设在盖板上的挤出孔,挤出孔的直径小于挤压管的直径。

7.通过采用上述技术方案,工人将原蜡条放入挤压管内并用盖板盖住,紧接着控制缸体的活塞杆伸长来上顶挤压板,由于石蜡在固体状态下仍具有一定的可塑性,所以原蜡条在挤压板的挤压下将从挤出孔处被挤出,从而得到了粗细合适的蜡条。本方案利用了石蜡的可塑性来方便工人制取大小合适的蜡条,有效提高了活动义齿的制作效率。

8.优选的,所述机箱的上表面竖立有一根转轴,盖板转动套设在转轴上;挤出孔在盖板上周向分布有多个,各个挤出孔的直径大小不同,且各个挤出孔在盖板旋转的过程中会逐一正对挤压管;盖板上设有当挤出孔正对挤压管时锁定盖板位置的锁定机构。

9.通过采用上述技术方案,工人可根据需要选择合适孔径的挤出孔来正对挤出管,从而获得更多直径规格的蜡条,这大大提高了铸道成型机在使用时的灵活性。当挤出孔正对挤压管时,工人再利用锁定机构来锁定盖板的位置,那么孔径合适的挤出孔便会一直正对挤压管。

10.优选的,锁定机构包括开设在转轴侧壁上的安装槽、开设在盖板内侧壁上的多个卡槽,各卡槽的位置与各挤出孔的位置一一对应,各卡槽随着盖板的旋转将逐一正对安装槽;锁定机构还包括滑动嵌设在安装槽内的卡块、设置在安装槽内用于将卡块顶入卡槽内的弹簧,以及嵌设在转轴上用于拉动卡块脱离卡槽的拉绳。

11.通过采用上述技术方案,当孔径合适的挤出孔与挤压管保持正对时,其中一个卡

槽也将刚好正对安装槽,弹簧将把卡块自动顶入对应的卡槽内,盖板将受到卡块的位置约束,挤出孔便能一直与挤压管保持正对。锁定机构的结构简单有效,为工人锁定盖板的位置带来了方便。当需要重新旋转盖板时,工人拉动拉绳来让卡块压缩弹簧并脱离开卡槽即可,操作上一样十分方便。

12.优选的,所述卡槽的槽口处呈扩口设置。

13.通过采用上述技术方案,卡槽槽口处的扩口设置,可在卡块插入插槽时对卡块起到导向作用,使卡块能更顺利地插入到卡槽中。

14.优选的,所述盖板的上表面设有显示各挤出孔直径的数字标识。

15.通过采用上述技术方案,数字标识为工人调整挤出孔的直径提供了参照,使工人能快速且精准地调整挤出孔的直径。

16.优选的,所述盖板上开设有供原蜡条穿过盖板并插入到挤压管内的圆孔。

17.通过采用上述技术方案,工人旋转圆孔来正对挤压管,紧接着便可将原蜡条穿过盖板并插入到挤压管内,圆孔为工人安装原蜡条带来了方便。

18.优选的,所述挤出孔的直径自上而下逐渐变大。

19.通过采用上述技术方案,挤出孔直径的变化,可在石蜡被挤出时对石蜡起到导向的作用,这不仅让石蜡能更顺利地被挤出,同时还减少了对盖板的压力,一定程度上保护了盖板,确保了铸道成型机的正常使用。

20.优选的,所述挤压管的侧壁上设有透明的观察条。

21.通过采用上述技术方案,工人透过观察条即可观察到原蜡条的使用情况,以便于工人及时补充或更换原蜡条。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.机箱、挤压管、挤压板、缸体、盖板和挤出孔的设置,方便了工人制取大小合适的蜡条,提高了活动义齿的制作效率;

24.2.转轴、多个挤出孔和锁定机构的设置,使工人能获得更多直径规格的蜡条,大大提高了铸道成型机在使用时的灵活性;

25.3.数字标识的设置,使工人能快速且精准地调整挤出孔的直径;

26.4.挤出孔直径的变化,不仅让石蜡能更顺利地被挤出,还保护了盖板,确保了铸道成型机的正常使用;

27.5.观察条的设置,方便了工人及时补充或更换原蜡条。

附图说明

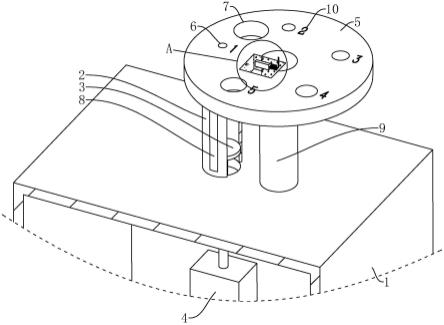

28.图1是本技术实施例的整体结构示意图;

29.图2是本技术实施例的局部剖视结构示意图;

30.图3是图2中a部分的局部放大示意图。

31.附图标记说明:1、机箱;2、挤压管;3、挤压板;4、缸体;5、盖板;6、挤出孔;7、圆孔;8、观察条;9、转轴;10、数字标识;11、安装槽;12、卡槽;13、卡块;14、弹簧;15、拉绳。

具体实施方式

32.以下结合附图1-3对本技术作进一步详细说明。

33.参照图1和图2,一种铸道成型机,包括机箱1、固定连接在机箱1上表面的竖直挤压管2,挤压管2的下端与机箱1的内部连通;铸道成型机包括滑动贴合在挤压管2内部的挤压板3、安装在机箱1内部用于上下移动挤压板3的缸体4,缸体4设置为气缸,气缸通过管路与气压泵站连接;铸道成型机还包括转动连接在机箱1上表面且覆盖住挤压管2上端开口的圆形盖板5,以及贯通开设在盖板5上且与挤压管2内部连通的挤出孔6,挤出孔6的直径小于挤压管2的直径,且挤出孔6的直径自下而上逐渐变小。盖板5上还开设有一个直径大于挤压管2的圆孔7,以此来方便工人将原蜡条穿过盖板5并装入到挤压管2内。当盖板5上的圆孔7正对挤压管2后,工人即可将原蜡条穿过圆孔7并装入挤压管2内,紧接着旋转盖板5来让挤出孔6正对挤压管2,工人最后控制缸体4的活塞杆伸长来顶起挤压板3,挤压板3会挤压原蜡条并让石蜡从挤出孔6处被挤出,从而获得了直径合适的蜡条。

34.参照图2,为了方便工人及时补充和更换原蜡条,挤压管2的侧壁上固定连接有一个透明的观察条8,观察条8呈竖直设置,工人透过观察条8即可清楚地观察到挤压管2内部的原蜡条。

35.机箱1的上表面固定连接有一根竖直的转轴9,盖板5转动套设在转轴9的侧壁上,且转轴9和盖板5同轴线设置。挤出孔6在盖板5上等角度间隔分布有五个,五个挤出孔6的直径依次设置为1mm、2mm、3mm、4mm和5mm,盖板5在旋转过程中,五个挤出孔6将会依次正对挤压管2,且盖板5的上表面还设有显示挤出孔6直径的数字标识10。工人可根据实际需要来选择合适直径的挤出孔6来正对挤出管,那么后续被挤出的蜡条的直径将和该挤出孔6的直径相同,工人便可借此来获得不同直径的蜡条。

36.参照图2和图3,转轴9的侧壁上开设有一个矩形的安装槽11,盖板5的内侧壁上开设有五个矩形的卡槽12,五个卡槽12的位置与五个挤出孔6的位置一一对应,当挤出孔6正对挤压管2时,与挤出孔6对应的卡槽12也将刚好正对安装槽11,且五个卡槽12的槽口处均呈扩口设置。安装槽11内滑动嵌设有一个卡块13,在卡块13和安装槽11的槽底之间固定有一个弹簧14,弹簧14在自然状态下将把卡块13顶入卡槽12内,弹簧14在收缩状态下将让卡块13缩入安装槽11内并脱离开卡槽12。转轴9上还滑动嵌设有一根拉绳15,拉绳15的一端穿出转轴9的上表面,拉绳15的另一端伸入安装槽11内并与卡块13固定连接。其中的安装槽11、卡槽12、卡块13、弹簧14和拉绳15组成了锁定盖板5位置的锁定机构。当挤出孔6正对挤压管2时,其中的一个卡槽12会与安装槽11保持正对,弹簧14将把安装槽11内的卡块13自动顶入卡槽12中,盖板5的位置便会受到卡槽12的约束,挤出孔6便能始终与挤压管2保持正对。当需要重新旋转盖板5时,工人再拉动拉绳15来让卡块13脱离开卡槽12即可。

37.本实施例的实施原理为:当盖板5上的圆孔7正对挤压管2后,工人即可将原蜡条穿过圆孔7并装入挤压管2内,紧接着旋转盖板5来让挤出孔6正对挤压管2,工人最后控制缸体4的活塞杆伸长来顶起挤压板3,挤压板3会挤压原蜡条并让石蜡从挤出孔6处被挤出,从而获得了直径合适的蜡条。工人还可根据实际需要来选择合适直径的挤出孔6来正对挤出管,那么后续被挤出的蜡条的直径将和该挤出孔6的直径相同,工人便可借此来获得不同直径的蜡条。

38.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1