用于机器人手术系统的器械的制作方法

1.本发明涉及一种用于机器人手术系统的器械,该器械包括壳体和外杆,该外杆在远端处与执行器连接并且在近端处与壳体连接。在此,这种连接是可旋转的,因此外杆可以相对于壳体绕轴线(其纵向轴线)旋转。在此,通过与外杆固定连接的第一联接元件实现旋转连接。该器械还包括第一内杆,该第一内杆部分地布置在外杆内,并且相对于外杆可移动地支承。相对运动可以是旋转或平移。第一内杆在远端处与执行器连接,并且在近端处与第二联接元件固定连接。

背景技术:

2.在例如申请人的de 102014117408 a1中介绍了这种用于微创手术的器械。在器械具有相对于彼此能够平移或旋转地移动的多个杆的情况下,总是存在患者的体液和/或组织渗入器械的驱动单元的区域并因此导致机器人手术系统污染的风险。

3.在现有技术中,已知各种为此目的具有密封件的器械。在us 2012/0209289 a1介绍了一种器械,其中,驱动轴被o型圈所包围,o型圈型面锁合地保持在壳体部件的凹部中,以防止发生轴向移动。在us 7,367,973 b2中介绍了一种器械,其中,两个o型圈布置在执行器的区域内,即布置在杆的远端,其中一个o型圈布置在特殊的容纳部中,该容纳部防止o型圈轴向移动。us 2017/0290680 a1还介绍了在器械的杆内型面锁合地保持的、用于密封的o型圈的用途。

4.us 2016/0193001 a1介绍了在端盖和叉尖之间或叉尖和执行器的端部之间的执行器区域中使用硅树脂环。然而,这种硅树脂环的使用被介绍为存在缺点。将相应的间距最小化则更好。这将有助于简化制造并减少维护的耗费。

5.在de 102007030856 b3中,介绍了一种外科器械,其具有两个可相对于彼此移动的杆(在此被称为活塞),在所述杆之间具有流体分段。为了密封,使用设计为柔性、非弹性、流体密封膜并形成空气囊的密封件。在此,一个分段被设计成套筒,而第二分段填充杆的横截面。

6.在us 2008/0065021 a1中介绍了一种器械,其在近端具有设计为具有狭缝的膜的密封件,该密封件旨在防止气体从手术空间中逸出。wo 2019/072988 a1介绍了一种内窥镜,该内窥镜具有沿轴向方向用于对操作通道进行流体密封的双密封件。密封件相互连接,无需任何辅助工具即可手动清洁或更换。

7.us 2016/0175060 a1介绍了一种具有可重复使用的杆和可更换尖端的器械。为了器械尖端的内壁和杆之间的密封,使用由硅树脂制成的套筒形密封元件,该密封元件能够沿器械尖端的纵向轴线移动。

8.在us 2010/0168510 a1中,在器械的远端处设置有密封件,尤其是呈型面锁合地保持在凹槽中的o型圈的形式,以防止润滑剂从器械泄漏到施术空间。

技术实现要素:

9.本发明的目的是,改进如前所述的器械,以最有效的方式防止患者的体液和/或组织进入驱动单元的区域,并且在现有器械上执行尽可能小的改动,以便无需改变制造过程;例如应该不需要加工出用于密封环的附加凹槽或容纳部,特别是为了可以继续使用现有、有器械联接于其上的器械驱动单元。

10.在上述类型的器械中,实现该目的,方式为,第一联接元件在外杆的近端上包围处于第一过渡区域中的第一内杆,并且第一密封元件包围第一内杆并将第一内杆密封在外杆上。在此,密封元件(例如套筒或环)布置在第一联接元件的区域内。第一密封元件作为具有足够长度的柔性的可延展套筒可以例如部分地包围第一联接元件并且部分地包围第一内杆。在组装过程中,套筒可以被拉到第一联接元件和第一内杆上,而无需其它装置来固定套筒。密封以流体密封的方式实现,即防止流体通流。

11.套筒沿第一内杆的纵向轴线越长,密封效果就越好;另一方面,这可能会使第一内杆相对于外杆的运动(例如可能是旋转运动或优选平移运动)更加困难:即使这种运动是电机驱动的,这也可能导致第一内杆和第一密封元件之间的摩擦损失,所述摩擦损失可能会妨碍套筒的精确定位,并且在最坏的情况下会导致套筒撕裂。为了避免这种情况,适当的是,将第一密封元件配置有尽可能最小的轴向延展,例如设计为密封环,然而,这需要其它方式来确保第一密封元件将第一内杆密封在外杆上。

12.在此,利用的是,第一联接元件固定地与外杆联接,同时在第一过渡区域中包围第一内杆,使得第一内杆可以不受阻碍地相对于外杆进行平移或旋转的相对运动。这基本上开辟了两种可行方案,原则上二者可以组合以增强密封效果:在第一种替代方案中,第一密封元件固定在第一联接元件的近端上。这种固定可以材料锁合地实现,从而对于第一密封元件不需要附加的保持器,第一密封元件优选地设计为密封环。然后,第一密封元件在第一联接元件的近端处包围第一内杆,从而防止流体或组织进入器械内部并污染驱动单元。在第二替代方案中,第一密封元件在第一过渡区域中布置在第一联接元件内。在此,第一密封元件由外杆的近端和第一联接元件沿轴向固定。在这种情况下,利用的是,外杆的半径大于第一内杆的半径,因此,第一联接元件在外杆的区域内必须具有比也被第一联接元件部分地包围的第一内杆的区域中的内径更大的内径。理想地,第一联接元件的内径逐渐变细的区域构成一个棱边,并因此构成第一密封元件的止挡面,所述止挡面优选地沿径向方向以其面法线沿轴向方向延伸。在那里,第一密封元件也可以通过材料锁合的方式来固定。然而,优选地,第一密封元件也由外杆的近端固定,该近端与第一联接元件连接,从而第一联接元件在外杆的近端和止挡面之间型面锁合地固定、夹紧,并且可以取消材料锁合的连接。这有利于组装。

13.在第一替代方案的特别优选的设计方案中,通常与壳体连接的第一引导元件布置在第一联接元件和第二联接元件之间。第一内杆在第一引导元件内引导,这使得第一内杆的支承获得附加的稳定性。在此,第一密封元件布置在第一联接元件和第一引导元件之间,并且由该第一密封元件和第一引导元件沿轴向固定。第一联接元件和第一引导元件之间的相对运动是不可能的,并且二者之间的间距沿器械或杆的纵向轴线被设定成,使得第一密封元件精确地适配到第一联接元件和第一引导元件之间;在这种情况下,轴向固定也是型面锁合的,从而可以取消材料锁合的连接。第一密封元件可以是构造为密封圈,例如o型圈

或x型圈。第一密封元件可以包含硅树脂或完全由硅树脂制成,其中,硅树脂优选是生物相容的。第一密封件优选呈环形地具有矩形的横截面,并且在孔的内圆周上和/或在朝向器械的待密封的分段的方向的端面上,即这里在面向第一联接元件的端面上,第一密封元件具有环绕闭合的、在横截面上呈齿形的密封薄片,所述密封薄片能够柔性和弹性地变形,由此增强了密封效果并更好地适应较大粗糙度的表面。

14.在另一设计方案中,器械还包括第二内杆,第二内杆部分地布置在第一内杆内,其中,第二内杆相对于该第二内杆可移动地支承,并且相对于第一内杆运动可移动地支承、优选地是可旋转的,而可平移移动的支承也是可以考虑的。在远端处,第二内杆也与执行器连接,而在近端处,第二内杆与第三联接元件固定连接。在此,第二联接元件在第一内杆的近端包围处于第二过渡区域中的第二内杆,并且第二密封元件包围第二内杆并使其相对于第一内杆流体密封地密封。在此,第二密封元件优选地类似于第一密封元件地构造,尽管通常具有稍小的直径。

15.在第一替代方案中,第二密封元件例如材料锁合地固定在第二联接元件的近端。另一种可行方案是将第二密封元件在第二过渡区域中布置在第二联接元件内,然后,由第一内杆的近端和第二联接元件沿轴向固定在第二过渡区域中,与上面已经针对第一密封元件介绍的方式一样;这些说明类似地适用于第二密封元件。关于第二密封元件的布置的两个设计方案原则上也可以组合,以便使用两个密封元件,这进一步改善了防止流体通流的密封。

16.在器械的用于第二密封元件的第一替代方案的优选设计方案中,其中,第一内杆相对于外杆可沿轴线平移地支承,并且可以有利地不使用第二密封元件的材料锁合的固定,该器械包括具有近端和远端的第一轴向复位弹簧元件,所述第一轴向复位弹簧元件在第二联接元件从基本位置出发平移时,对第二联接元件施加克服这种移动的弹簧力。在此,第二密封元件布置在第二联接元件和第一轴向复位弹簧元件之间,并被第二联接元件和第一轴向复位弹簧元件夹紧。这种夹紧优选地以力锁合并且同时还有型面锁合的方式进行;因此不需要附加的固定。按照这种方式,进一步将作用于第二密封元件的压紧力施加到第二联接元件上,这进一步提高了防止液体泄漏的密封性。该变型的一个特别优选的设计方案设置有在第二联接元件和第三联接元件之间并且第二内杆在其中被引导的第二引导元件。在此,第一轴向复位弹簧元件的近端放置在第二引导元件上,或可选地、例如材料锁合地固定于其上。因此,第二引导元件增强了器械在使用时的稳定性和安全性。

17.在用于具有更多自由度的执行器的器械的另一设计方案中,该器械包括第三内杆,该第三内杆部分地布置在第二内杆内并且被相对于外杆、第一内杆和第二内杆可移动地支承。在远端处,第三内杆与执行器连接,并且在近端处,第三内杆与第四联接元件固定连接。在此,该第四联接元件在第二内杆近端处包围处于第三过渡区域中的第二内杆。由于一体式生产,第四联接元件在近端本身是密封的,或者通过材料锁合地固定的闭合元件密封。此外,第三密封元件固定在第四联接元件的远端、包围第二内杆并使其相对于第三内杆流体密封地密封。同样,第三密封元件可以材料锁合地与第四联接元件的远端连接。上述关于第一密封件的特殊的设计方案的说明同样适用于第三密封件,在此不再赘述。由于第三密封元件和第四联接元件之间的材料锁合的连接,这里也不需要提供任何附加的固定装置。自由放置的布置不会妨碍通过简单的卡入与器械驱动单元建立可逆的连接。

18.在适当的设计方案中,第三内杆被相对于外杆、相对于第一内杆和相对于第二内杆沿轴线可平移移动地支承。在这种情况下,该器械特别优选地包括第二轴向复位弹簧元件,该第二轴向复位弹簧元件以远端抵靠在第三联接元件上或例如通过材料锁合或以型面锁合的方式固定到第三联接元件上,并且在第四联接元件从原始位置出发平移移动时,施加克服这种移动的弹簧力。然后,第三密封元件布置在第四联接元件的远端和第二轴向复位弹簧元件的近端之间并被其类似于第二密封元件地夹紧。由于弹簧力,夹紧通常至少是力锁合和型面锁合的;第二轴向复位弹簧元件和类似地第一轴向复位弹簧元件通常在预紧下组装。因此,不需要例如通过材料锁合附加的固定,这简化了制造。

19.适当地,用于执行器的至少一个例如被配置为拉绳或拉线的操作元件布置在第三内杆中。

20.当然,前面提到的和下面要解释的特征不仅适用于所述的组合,而且也能够以其它组合使用或作为独立的特征使用,而不脱离本发明的范围。

附图说明

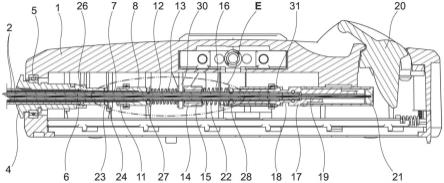

21.下面,参照附图基于实施例更详细地解释本发明,这些附图还公开了本发明所必需的特征。这些实施例仅用于说明的目的并且不应解释为限制性的。例如,对以多个元件或组件为特征的实施例的介绍不应解释为了实现需要所有的这些元件或组件。相反,其它实施例还可以包含替代的元件和部件、更少的元件或部件、或附加的元件或部件。除非另有说明,否则不同实施例的元件或部件可以彼此组合。针对这些实施例之一介绍的修改和变化也可以适用于其它实施例。为了避免重复,不同附图中相同或相互对应的元件用相同的附图标记标示,并且不进行多次解释。其中:

22.图1示出用于机器人手术系统的器械的透视图,

23.图2以从上方观察缩短的图示示出图1中的器械,

24.图3a示出穿过器械尖端的截面,

25.图3b示出穿过器械主体的截面,

26.图4示出图3b中所示主体的局部视图,以及

27.图5示出密封元件的透视图。

具体实施方式

28.首先,图1示出用于机器人手术系统的器械的透视图。该器械具有在此从上侧示出的壳体1。该器械以其此处不可见的底侧通过无菌闸可逆地与器械驱动单元连接。通常,该器械是一次性用品。器械杆从壳体1伸出,在这里以外杆2伸出。外杆2在远端处与执行器3连接,并且在近端处与壳体1连接。根据执行器3的类型,必须实施各种运动,这些运动是通过器械驱动单元产生的。例如,如果涉及的是夹持元件,则必须执行的是围绕夹持元件自身轴线的旋转、从器械杆的纵向轴线的弯曲以及嘴形部件的打开和闭合。这将在下面借助穿过器械的纵向截面a-a更详细地解释,如图2所示,该图从上方示出器械。图3a示出具有执行器3的纵向截面的局部视图,而图3b示出具有壳体1的纵向截面的局部视图。图4示出图3b中标记为e的局部视图。

29.图3a示出具有执行器3的器械的远端,这里涉及的是夹持元件,例如一把镊子。然

而,这仅被理解为示例;适用的执行器3也可以是夹子、剪刀或能够用于腹腔镜手术的任何其它执行器。具有较少自由度的执行器(例如钩子)也符合条件。杆2在近端通过如图3b所示的第一联接元件4与壳体1连接。在此,第一联接元件4与外杆2固定连接、例如粘接。在此,外杆2与壳体1连接成,使得外杆2可绕其纵向轴线旋转;即,这是一种旋转连接,为此,第一联接元件4被支承在轴承5中。为了实现旋转,器械驱动单元的驱动装置结合到与之对应的第一旋转驱动元件中,第一旋转驱动元件与第一联接元件4固定连接或者构造于其上。在本示例中,将第一齿圈6被压制成型到第一联接元件4上,相应的驱动元件接合到第一齿圈中。通过转动外杆2,使器械绕外杆2的纵向轴线旋转。

30.该器械还包括第一内杆7,第一内杆也称为枢转管轴。第一内杆7部分地布置在外杆2内,并且相对于外杆2可移动地、在这里可沿着纵向轴线平移移动地支承。在其它实施方案中,尤其是在其它执行器的情况下,第一内杆7能够以可围绕纵向轴线旋转的方式支承。第一内杆7在远端处也与执行器3连接。第一内杆7在近端与第二联接元件8固定连接。第一内杆7可以沿外杆2(外杆2也称为器械杆)的纵向方向平移地移动,以便使器械头、即执行器3枢转。与第一内杆7的平移运动相关地,第一联接元件4也用作引导件。为此,执行器3通过拉杆9与第一内杆7的远端连接。如果将第一内杆7朝向近端平移地拉动,则执行器3枢转,并且螺旋弹簧10侧向弯曲。为了将平移运动从驱动单元传递到第一内杆7上,第一接合元件11用在第二联接元件8处,第一内杆7与第二联接元件固定连接。向具有执行器3轴向取向的出发位置的复位通过第一轴向复位弹簧元件12简化;当第二联接元件8从基本位置出发平移移动时,第一轴向复位弹簧元件12施加克服该移动的弹簧力到第二联接元件8上。在第一联接元件4和第二联接元件8之间布置有可选的第一引导元件24,第一内杆7附加地在该第一引导元件中被引导。

31.第二内杆13部分地布置在第一内杆7内,该第二内杆也相对于外杆2以及相对于第一内杆7可移动地支承。在这里所示的示例中,第二内杆13被相对于外杆2和第一内杆7绕器械杆或外杆2的轴线、也就是纵向轴线可旋转地支承;在这种情况下,第二内杆13也称为转动管轴。在器械或执行器的其它设计方案中,第二内杆13也可以分别平移地移动。第二内杆13在远端处与执行器3连接,并且在近端处与第三连结元件14固定连接。优选地,该连接是材料锁合的,但也可以是型面锁合的和/或力锁合的。在此,第二联接元件8在第一内杆7的近端处包围处于第二过渡区域29中的第二内杆13,其中,第二内杆13相对于第二联接元件8或第一内杆7的可移动性不会受到影响。这种包围应尽可能精确地配合,以便尽可能可靠地防止液体或组织进入壳体1。这同样适用于由第一联接元件4对第一内杆7的包围。为了使第二内杆12旋转移动,在第三联接元件14上构造有另一旋转驱动元件、在此是第二齿圈15,所述第二齿圈可以通过器械驱动单元中的相应驱动装置围绕纵向轴线旋转。第二内杆13与螺旋弹簧10抗扭地连接,并将旋转运动传递给该螺旋弹簧。在第二联接元件8和第三联接元件14之间布置有可选的第二引导元件30,第二内杆13在第二引导元件中被引导。在此,第一轴向复位弹簧元件12的近端抵靠在第二引导元件30上或固定在其上,以便对第一轴向复位弹簧元件12实现适当的保持。

32.最后,该器械还包括第三内杆16,该第三内杆16部分地布置在第二内杆13内,并且相对于外杆2、相对于第一内杆7和相对于第二内杆13可移动地支承。在此处所示的示例中,第三内杆16相对于其它杆2、7和13能够沿外杆2或器械的轴线、也就是纵向轴线平移移动地

支承。根据所选择的执行器,第三内杆16也能够以不同方式被旋转地支承。必要时,也可以取消一个或多个内杆7、13或16。

33.第三内杆16在远端处也与执行器3连接,并且在近端处与第四连结元件固定连接;这种连接优选地是材料锁合的,但也能够以其它方式实现。第四联接元件17在第二内杆13的近端处包围处于第三过渡区域31中的第二内杆13。由器械驱动单元产生的平移运动通过构造在第四联接元件17上的第二接合元件18传递到第四联接元件上。在此,第二接合元件18被构造为环绕外槽;该环绕外槽的沿径向延伸的边界面用作驱动装置的止挡面。位于第三内杆16(也称为夹持管轴)内的是用于执行器3的操作元件,这里是拉线19,通过拉线可以触发执行器3的夹紧或切割运动。通过器械驱动单元,拉线19在远端方向上移动以打开执行器3的夹持元件的臂。通过杠杆元件20,可以手动打开夹持元件,例如在系统故障或存在其它通过器械驱动单元阻止借助控制装置打开的缺陷的情况下。为此目的,杠杆元件绕垂直于绘图平面延伸的转动轴线顺时针运动,并撞向闭合元件21,该闭合元件与第四联接元件17材料锁合地连接,并且将其流体密封地密封。这里,拉线19固定在闭合元件21内,但也可以直接固定在第四联接元件17上。为了闭合夹持元件,拉线19朝相反的近侧方向移动。为确保牢固和固定的夹持,附加地由第二轴向复位弹簧元件22对拉线19和第四联接元件17施加作用于第四联接元件17的推力;在打开期间,第二轴向复位弹簧元件22被压缩。在本示例中,第二轴向复位弹簧元件22固定在被沿轴向固定定位的第三联接元件14上。

34.在此,外杆2、第一内杆7、第二内杆13和第三内杆16以同轴方式布置并且彼此联接以能够传递旋转运动。然后,如果外杆2转动,则第一内杆7、第二内杆13和第三内杆16同样地转动,使得第一内杆、第二内杆和第三内杆的彼此的相对位置保持相同。然而,如果仅第二内杆13旋转,则仅第三内杆16一起旋转。

35.由于联接元件4、8、14、17在过渡区域中的精确配合尺寸,在过渡区域中这些联接元件分别包围相应的下一个内杆,但是,体液和组织进入壳体1的渗透基本上可以被抑制,但不完全排除。为了有效地避免体液渗入壳体1,该器械包括多个密封元件。第一密封元件23包围第一内杆7并将其密封在外杆2上。在本示例中,第一内杆7在第一引导元件24中被引导,所述第一引导元件布置在第一联接元件4和第二联接元件8之间。第一密封元件23布置在第一联接元件4和第一引导件24之间。第一密封元件由这两个元件沿轴向固定,因为第一引导件24与壳体1固定连接,第一联接件4也在轴向方向上固定。第一密封元件23的这种定位实现了容易地改造现有系统并修改制造过程,而不需要修改所有用于生产的工具、例如注塑模具。密封元件23设计为环形。在图4所示的示例中,第一密封元件23具有矩形横截面。图5以透视图示出第一密封元件23的细节。环绕闭合的、在横截面上呈齿形的弹性的包壳或密封薄片25构造在运行操作期间指向联接元件和相应杆、也就是指向要密封的部位的侧面上;所述包壳或密封薄片形成了一系列前后排列的液体屏障,从而进一步增强了密封的效果。

36.替代地,也可以不使用第一引导元件24,并且第一密封元件23可以直接固定在第一联接元件4的近端上,例如通过材料锁合地固定。在另一替代的设计方案中,第一密封元件23可以在第一过渡区域26中布置在第一联接元件4内。在此,第一密封元件沿轴向由外杆2的近端以及由第一联接元件4固定。除非在附加步骤中必须要集成第一密封元件23,否则不需要明显修改工具以及修改用于器械的制造过程。

37.第一密封元件23将第一内杆7密封在外杆2上。为了将第二内杆13密封在第一内杆7上,设置第二密封元件27,第二密封元件包围第二内杆13。为了将第二内杆13密封在第三内杆16上,设置有第三密封元件28,第三密封元件也包围第二内杆13,因为第三密封元件布置在第四联接元件17的远端。所有三个密封元件23、27和28可以类似地构造。材料例如可以考虑硅树脂,尤其是生物相容的硅树脂。

38.这里,第二密封元件27被布置在第一轴向复位弹簧元件12和第二联接元件8之间并且由其夹紧,不需要附加地固定在第一轴向复位弹簧元件12上和/或第二联接元件8上的过程,但是可行的。在材料锁合的连接的情况下,应注意使用不会导致制成密封元件的材料硬化的粘合剂,因为这可能会损害密封效果。因此,优选地,只要设置材料锁合的固定的情况下,密封元件被固定在预期没有液体渗透的侧面上。因此,在第二密封元件27的情况下,特别是考虑固定在第一轴向复位弹簧元件12上,而在第三密封元件28的情况下,应固定在第二轴向复位弹簧元件22上。替代地,第二密封元件27可以仅固定在第二联接元件8的近端上。在又一替代构造中,第二密封元件27也可以在第二过渡区域29中布置在第二联接元件8内,在第二过渡区域中,第二密封元件由第一内杆7的近端和第二联接元件8沿轴向固定。

39.由于使用了密封元件,上述器械比已知的类似设计的器械的密封性更好。密封元件的布置可以被现有的器械构造采用而无需大的改变。由于使用多个密封元件以及密封元件在过渡部位或杆之间的过渡区域中沿纵向轴线的分布,可以有效地密封所有可能有液体渗入壳体的部位。可以无需对密封元件进行任何附加的固定,因为密封元件已经通过现有的复位弹簧元件、联接元件和/或引导元件固定在其轴向位置中。在旋转运动和平移运动中,杆可以在密封元件下方滑动,因此它们不会无意地移动。

40.附图标记列表

[0041]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

壳体

[0042]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

外杆

[0043]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

执行器

[0044]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一联接元件

[0045]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

轴承

[0046]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一齿圈

[0047]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一内杆

[0048]8ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二联接元件

[0049]9ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

拉杆

[0050]

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

弯曲元件

[0051]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一接合单元

[0052]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一轴向复位弹簧元件

[0053]

13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二内杆

[0054]

14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三联接元件

[0055]

15

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二齿圈

[0056]

16

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三内杆

[0057]

17

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四联接元件

[0058]

18

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二接合元件

[0059]

19

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

拉线

[0060]

20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

杠杆元件

[0061]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

闭合元件

[0062]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二轴向复位弹簧元件

[0063]

23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一密封元件

[0064]

24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一引导元件

[0065]

25

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

密封薄片

[0066]

26

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一过渡区域

[0067]

27

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二密封元件

[0068]

28

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三密封元件

[0069]

29

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二过渡区域

[0070]

30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二引导元件

[0071]

31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三过渡区域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1