一种眼贴膜粉及其制备方法与流程

1.本发明涉及眼膜贴粉技术领域,具体是一种眼贴膜粉及其制备方法。

背景技术:

2.眼贴膜是一种用于眼部皮肤护理的产品;在使用眼贴膜时,一般需要将眼贴膜贴合在眼部的皮肤上,在眼贴膜逐渐干燥过程中,可使眼部皮肤上的毛孔收缩,皮肤紧绷,对皮肤起到滋润的效果。

3.传统的眼贴膜一般为胶状物质,而在制备粉剂类的眼贴膜粉时,一般需要将各种原材料制成粉末或是提取物,而在制备眼贴膜粉时,由于需要粉碎的原材料结构较轻,不易被粉碎,因此需要对其先行进行破碎使其成为小片状后再进行粉碎。

4.在传统的制备方式中,破碎后的小片原材料需要人为将其取出并移动至粉碎容器内,而该种操作方式,会在移动小片原材料的过程中导致原材料掉落,进而造成成分配比的失调,进而导致眼贴膜粉制备后效果较差;因此,针对上述问题提出一种眼贴膜粉及其制备方法。

技术实现要素:

5.为了弥补现有技术的不足,解决破碎后的小片原材料需要人为将其取出并移动至粉碎容器内,而该种操作方式,会在移动小片原材料的过程中导致原材料掉落,进而造成成分配比的失调,进而导致眼贴膜粉制备后效果较差的问题,本发明提出的一种眼贴膜粉及其制备方法。

6.一种眼贴膜粉,所述眼贴膜粉由以下重量份的原材料组成:活性炭粉末2-4份;石斛提取物1-3份;密蒙花提取物1-2份;艾叶粉末1-3份;桑叶粉末1-3份;决明子2-4份;丁香提取物1-2份;灵磁石0.5-0.8份;碧玺0.3-0.6份;所述活性炭粉末、艾叶粉末以及桑叶粉末均利用干燥机干燥后,再利用破碎机构进行粉碎。

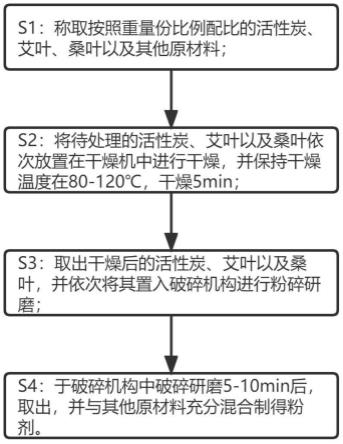

7.一种眼贴膜粉的制备方法,该制备方法包括以下步骤:s1:称取按照重量份比例配比的活性炭、艾叶、桑叶以及其他原材料;s2:将待处理的活性炭、艾叶以及桑叶依次放置在干燥机中进行干燥,并保持干燥温度在80-120℃,干燥5min;

s3:取出干燥后的活性炭、艾叶以及桑叶,并依次将其置入破碎机构进行粉碎研磨;s4:于破碎机构中破碎研磨5-10min后,取出,并与其他原材料充分混合制得粉剂。

8.优选的,所述s3中,破碎机构由破碎组件以及粉碎组件组成;所述破碎组件布置在粉碎组件的顶端,且所述破碎组件由箱体、坡块、压板、一号转轴以及破碎轮组成;所述箱体设置为矩形结构,且所述坡块设置在箱体内部;所述压板活动在箱体的两端侧壁上;所述一号转轴设置两组,且两组所述一号转轴对称转动连接在箱体的两侧内壁之间;所述破碎轮设置若干组,且若干组所述破碎轮间隔固接在两组一号转轴上,进而在原材料经破碎轮下落至箱体底部时,原材料可被分解为小片状结构,此时完成对原材料的初步分解操作,随后人为向下按压压板,使得压板随着人力向下滑动在箱体的内部。

9.优选的,所述箱体的两端侧壁上对应于压板的位置开设有滑槽,且所述滑槽的上下端底面之间固接有直杆;所述直杆上套设有一号弹簧;所述压板贯穿在滑槽中,且所述直杆贯穿在压板上;所述一号弹簧布置在压板与滑槽底面之间;所述箱体的底部开设有契合槽,同时在压板滑动时,位于直杆上的一号弹簧会受到挤压而产生压缩,进而产生弹性势能;利用一号弹簧所产生的弹性势能,可对压板的移动起到一定的缓冲效果。

10.优选的,所述粉碎组件由粉碎容器、封板、粉碎轮、二号转轴以及限位杆组成;所述封板设置两组,且两组所述封板的接触端契合;两组所述封板均转动连接在粉碎容器的顶端中部;所述二号转轴转动连接在粉碎容器的内壁中部,且所述粉碎轮固接在二号转轴上;所述限位杆设置两组,两组所述限位杆对称固接在粉碎容器上下端内部,且所述限位杆的一端贯穿粉碎容器;所述粉碎容器的顶端对应于契合槽固接有契合板,且所述契合板契合连接在契合槽内;其中位于粉碎容器顶部的契合板能够卡接在箱体底部的契合槽内,在安装箱体与粉碎容器时,仅通过契合板与契合槽的契合来实现。

11.优选的,所述粉碎容器的一端侧壁契合连接有盖板,且所述盖板的中部转动连接有驱动轴;所述驱动轴的另一端固接有电机;所述电机上固接有支架,且所述支架的底部滑动连接在滑轨上,且当盖板移动至契合在粉碎容器的表面上时,其内侧的驱动轴可契合连接在二号转轴上,进而可利用电机带动粉碎轮转动,实现粉碎研磨效果。

12.优选的,所述盖板朝向粉碎容器的一端固接有封闭盒,且所述封闭盒的直径大于粉碎轮的直径;所述封闭盒靠近于粉碎容器另一端的侧壁上固接有密封圈,且所述密封圈贴合在粉碎容器内壁上,随着电机的启动,可带动封闭盒内部的原材料进行研磨粉碎,并且在封闭盒与粉碎容器内壁接触时,其端部的密封圈可接触粉碎容器内壁,起到一定的限位效果。

13.优选的,所述密封圈由骨架以及连接块组成;所述连接块固接在骨架内部;所述连接块的内部开设有腔体;所述粉碎容器内壁上对应于密封圈的位置固接有连接杆,且所述连接杆上固接有球体;所述球体贯穿骨架,且所述球体插接在腔体内,因此,在球体与腔体产生相对的接触时,可带动封闭盒产生一定的振动,有利于在后续将盖板与粉碎容器分离时,将封闭盒内的原材料粉末尽数抖出,有利于收集原材料粉末。

14.本发明的有益之处在于:1. 本发明通过将破碎组件设置在粉碎组件的顶部,在将原材料预先破碎后,可直接通过人为控制压板,带动底部的封板开启,此时位于封板上破碎成小片状的原材料会在

重力作用下掉落在底部的粉碎组件中,并收集至圆弧状的封闭盒内,随着电机驱动驱动轴转动,带动粉碎轮转动,进而可对掉落在封闭盒中的原材料进行粉碎,从而避免在人为移动破碎后的小片状原材料过程中导致原材料丢失而影响各原材料之间的成分配比,导致生产后的原材料效果较差。

15.2. 本发明通过设置密封圈,在人为带动盖板移动至粉碎容器内时,位于封闭盒另一端的密封圈会与粉碎容器的内壁接触,进而使得连接杆带动球体贯穿在连接块内,由于连接块内部的腔体呈不规则状,因此在球体穿插的过程中,会带动封闭盒产生一定的振动,进而有利于在取出盖板时,位于封闭盒内粉碎的原材料能够下落至粉碎容器的底部,有利于对其进行收集。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

17.图1为本发明一种实施例中眼膜贴粉的制备方法流程图;图2为本发明一种实施例中破碎机构的立体图;图3为本发明一种实施例中破碎机构的俯视图;图4为本发明一种实施例中破碎机构的第一剖视图;图5为本发明一种实施例中破碎机构的侧视图;图6为本发明一种实施例中破碎机构的第二剖视图;图7为本发明一种实施例中密封圈的局部结构示意图。

18.图中:1、箱体;11、坡块;12、滑槽;121、直杆;13、压板;14、一号弹簧;15、一号转轴;16、破碎轮;17、契合槽;2、粉碎容器;21、契合板;23、封板;24、粉碎轮;25、二号转轴;26、限位杆;27、连接杆;28、球体;3、盖板;31、驱动轴;32、封闭盒;33、密封圈;331、骨架;332、连接块;333、腔体;34、电机;35、支架;36、滑轨。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

20.请参阅图1-7所示,一种眼贴膜粉,所述眼贴膜粉由以下重量份的原材料组成:活性炭粉末2-4份;石斛提取物1-3份;密蒙花提取物1-2份;艾叶粉末1-3份;桑叶粉末1-3份;决明子2-4份;

丁香提取物1-2份;灵磁石0.5-0.8份;碧玺0.3-0.6份;所述活性炭粉末、艾叶粉末以及桑叶粉末均利用干燥机干燥后,再利用破碎机构进行粉碎。

21.具体的,所述眼贴膜粉由以下重量份的原材料组成:活性炭粉末2份;石斛提取物1份;密蒙花提取物1份;艾叶粉末3份;桑叶粉末1份;决明子2份;丁香提取物2份;灵磁石0.5份;碧玺0.6份;一种眼贴膜粉的制备方法,该制备方法包括以下步骤:s1:称取按照重量份比例配比的活性炭、艾叶、桑叶以及其他原材料;s2:将待处理的活性炭、艾叶以及桑叶依次放置在干燥机中进行干燥,并保持干燥温度在100℃,干燥5min;s3:取出干燥后的活性炭、艾叶以及桑叶,并依次将其置入破碎机构进行粉碎研磨;s4:于破碎机构中破碎研磨5min后,取出,并与其他原材料充分混合制得粉剂。

22.作为本发明的一种实施方式,所述s3中,破碎机构由破碎组件以及粉碎组件组成;所述破碎组件布置在粉碎组件的顶端,且所述破碎组件由箱体1、坡块11、压板13、一号转轴15以及破碎轮16组成;所述箱体1设置为矩形结构,且所述坡块11设置在箱体1内部;所述压板13活动在箱体1的两端侧壁上;所述一号转轴15设置两组,且两组所述一号转轴15对称转动连接在箱体1的两侧内壁之间;所述破碎轮16设置若干组,且若干组所述破碎轮16间隔固接在两组一号转轴15上。

23.具体的,在对原材料进行粉碎前,需要首先将带粉碎的原材料加入箱体1内,进入箱体1内的原材料受到坡块11的引导而掉落在箱体1中部,并受到外接有驱动设备的破碎轮16的破碎,进而在原材料经破碎轮16下落至箱体1底部时,原材料可被分解为小片状结构,此时完成对原材料的初步分解操作,随后人为向下按压压板13,使得压板13随着人力向下滑动在箱体1的内部。

24.作为本发明的一种实施方式,所述箱体1的两端侧壁上对应于压板13的位置开设有滑槽12,且所述滑槽12的上下端底面之间固接有直杆121;所述直杆121上套设有一号弹簧14;所述压板13贯穿在滑槽12中,且所述直杆121贯穿在压板13上;所述一号弹簧14布置在压板13与滑槽12底面之间;所述箱体1的底部开设有契合槽17。

25.具体的,当压板13向下滑动在箱体1内部时,压板13可滑动在箱体1两侧的滑槽12内,而当压板13向下活动时,压板13的中部受到直杆121的限位,同时在压板13滑动时,位于直杆121上的一号弹簧14会受到挤压而产生压缩,进而产生弹性势能;利用一号弹簧14所产生的弹性势能,可对压板13的移动起到一定的缓冲效果。

26.作为本发明的一种实施方式,所述粉碎组件由粉碎容器2、封板23、粉碎轮24、二号转轴25以及限位杆26组成;所述封板23设置两组,且两组所述封板23的接触端契合;两组所述封板23均转动连接在粉碎容器2的顶端中部;所述二号转轴25转动连接在粉碎容器2的内壁中部,且所述粉碎轮24固接在二号转轴25上;所述限位杆26设置两组,两组所述限位杆26对称固接在粉碎容器2上下端内部,且所述限位杆26的一端贯穿粉碎容器2;所述粉碎容器2

的顶端对应于契合槽17固接有契合板21,且所述契合板21契合连接在契合槽17内。

27.具体的,当压板13向下活动时,由于箱体1与粉碎容器2之间仅有可活动的封板23,因此在压板13向下活动时,位于粉碎容器2铰接的封板23可受到压板13的挤压而向内偏转,此时箱体1与粉碎容器2连通,因此经过破碎落在封板23上的小片状原材料可在重力作用下向下落在粉碎容器2的内部,进而在粉碎轮24的转动下,可将位于粉碎容器2内部的原材料打碎并研磨为粉末状;其中位于粉碎容器2顶部的契合板21能够卡接在箱体1底部的契合槽17内,在安装箱体1与粉碎容器2时,仅通过契合板21与契合槽17的契合来实现。

28.作为本发明的一种实施方式,所述粉碎容器2的一端侧壁契合连接有盖板3,且所述盖板3的中部转动连接有驱动轴31;所述驱动轴31的另一端固接有电机34;所述电机34上固接有支架35,且所述支架35的底部滑动连接在滑轨36上。

29.具体的,粉碎容器2一侧设置有可活动的盖板3,且盖板3可在人为作用下活动在粉碎容器2内的限位杆26上,此时限位杆26为盖板3提供限位效果,同时在盖板3向内契合在粉碎容器2上时,由于盖板3的一端通过驱动轴31固接有电机34,因此利用电机34可带动驱动轴31转动,且当盖板3移动至契合在粉碎容器2的表面上时,其内侧的驱动轴31可契合连接在二号转轴25上,进而可利用电机34带动粉碎轮24转动,实现粉碎研磨效果。

30.作为本发明的一种实施方式,所述盖板3朝向粉碎容器2的一端固接有封闭盒32,且所述封闭盒32的直径大于粉碎轮24的直径;所述封闭盒32靠近于粉碎容器2另一端的侧壁上固接有密封圈33,且所述密封圈33贴合在粉碎容器2内壁上。

31.具体的,封闭盒32的顶端开设有弧形的开口,因此下落的小片状原材料可经弧形开口进入封闭盒32内,而不需要研磨的原材料可在盖体契合在粉碎容器2前,将不需要研磨的原材料事先放置在封闭盒32中,当封闭盒32随着盖板3移动至贴合在粉碎容器2表面上时,粉碎轮24会相对移动至封闭盒32的内部,并随着电机34的启动,可带动封闭盒32内部的原材料进行研磨粉碎,并且在封闭盒32与粉碎容器2内壁接触时,其端部的密封圈33可接触粉碎容器2内壁,起到一定的限位效果。

32.作为本发明的一种实施方式,所述密封圈33由骨架331以及连接块332组成;所述连接块332固接在骨架331内部;所述连接块332的内部开设有腔体333;所述粉碎容器2内壁上对应于密封圈33的位置固接有连接杆27,且所述连接杆27上固接有球体28;所述球体28贯穿骨架331,且所述球体28插接在腔体333内。

33.具体的,当密封圈33与粉碎容器2内壁接触时,位于粉碎容器2内壁的连接杆27将带动球体28穿插在骨架331内,并使得球体28的一端插接在骨架331内部的连接块332内,由于连接块332内开设有腔体333,因此,在球体28与腔体333产生相对的接触时,可带动封闭盒32产生一定的振动,有利于在后续将盖板3与粉碎容器2分离时,将封闭盒32内的原材料粉末尽数抖出,有利于收集原材料粉末。

34.工作原理:由于在传统的制备方式中,破碎后的小片原材料需要人为将其取出并移动至粉碎容器2内,而该种操作方式,会在移动小片原材料的过程中导致原材料掉落,进而造成成分配比的失调,进而导致眼贴膜粉制备后效果较差;在对原材料进行粉碎前,需要首先将带粉碎的原材料加入箱体1内,进入箱体1内的原材料受到坡块11的引导而掉落在箱体1中部,并受到外接有驱动设备的破碎轮16的破碎,进而在原材料经破碎轮16下落至箱体1底部时,原材料可被分解为小片状结构,此时完成对原材料的初步分解操作,随后人为向

下按压压板13,使得压板13随着人力向下滑动在箱体1的内部,当压板13向下滑动在箱体1内部时,压板13可滑动在箱体1两侧的滑槽12内,而当压板13向下活动时,压板13的中部受到直杆121的限位,同时在压板13滑动时,位于直杆121上的一号弹簧14会受到挤压而产生压缩,进而产生弹性势能;利用一号弹簧14所产生的弹性势能,可对压板13的移动起到一定的缓冲效果;当压板13向下活动时,由于箱体1与粉碎容器2之间仅有可活动的封板23,因此在压板13向下活动时,位于粉碎容器2铰接的封板23可受到压板13的挤压而向内偏转,此时箱体1与粉碎容器2连通,因此经过破碎落在封板23上的小片状原材料可在重力作用下向下落在粉碎容器2的内部,进而在粉碎轮24的转动下,可将位于粉碎容器2内部的原材料打碎并研磨为粉末状;粉碎容器2一侧设置有可活动的盖板3,且盖板3可在人为作用下活动在粉碎容器2内的限位杆26上,此时限位杆26为盖板3提供限位效果,同时在盖板3向内契合在粉碎容器2上时,由于盖板3的一端通过驱动轴31固接有电机34,因此利用电机34可带动驱动轴31转动,且当盖板3移动至契合在粉碎容器2的表面上时,其内侧的驱动轴31可契合连接在二号转轴25上,进而可利用电机34带动粉碎轮24转动,实现粉碎研磨效果;其中,封闭盒32的顶端开设有弧形的开口,因此下落的小片状原材料可经弧形开口进入封闭盒32内,而不需要研磨的原材料可在盖体契合在粉碎容器2前,将不需要研磨的原材料事先放置在封闭盒32中,当封闭盒32随着盖板3移动至贴合在粉碎容器2表面上时,粉碎轮24会相对移动至封闭盒32的内部,并随着电机34的启动,可带动封闭盒32内部的原材料进行研磨粉碎,并且在封闭盒32与粉碎容器2内壁接触时,其端部的密封圈33可接触粉碎容器2内壁,起到一定的限位效果;同时,当密封圈33与粉碎容器2内壁接触时,位于粉碎容器2内壁的连接杆27将带动球体28穿插在骨架331内,并使得球体28的一端插接在骨架331内部的连接块332内,由于连接块332内开设有腔体333,因此,在球体28与腔体333产生相对的接触时,可带动封闭盒32产生一定的振动,有利于在后续将盖板3与粉碎容器2分离时,将封闭盒32内的原材料粉末尽数抖出,有利于收集原材料粉末。

35.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

36.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1