一种基于机器学习的烧结混合料自动加水方法与流程

1.发明涉及烧结混合料加水控制技术领域,尤其涉及一种基于机器学习的烧结混合料自动加水方法。

背景技术:

2.水分是影响烧结过程至关重要的因素,水分不足则物料难以成球,水分过多则小球容易变形,使混合料层透气性恶化,从而降低烧结矿产量和质量。目前,我国大部分冶金企业采用红外水分仪、微波水分仪等仪器来测量物料水分值,但受现场环境和物料属性变化影响,水分值的测量精度有失水准,无法精确实现所需加水量的自动计算。因此,在烧结生产中混合料加水控制是普遍通过人工来实现的,看水岗位工人通过观察混合机出口混合料的干湿程度,依据经验判断加水量的增减及调整幅度,这种方法具有不确定性和不可量化性,只能粗略确定加水需求量,不能随着物料流量及配比的变化进行实时精准计算,而且调节周期较长、具有严重的时间滞后性。

3.现有技术中未考虑生石灰配比与品质变化的影响。生石灰作为熔剂,能够与水发生化学反应消耗大量水,其配比的大小及活性度高低对混合料所需加水量影响很大,导致计算出的加水量与实际需求量有较大偏差,从而影响到烧结矿的产量和质量,需人工设定混合料目标水分率。烧结生产混合料的目标水分率通常为现场人员经过试验、统计得出,耗时长且数值具有不确定性;当物料品质与配比发生变化时不能及时更新,容易造成水分控制偏差,也会影响烧结矿产量和质量。

技术实现要素:

4.本发明提出的一种基于机器学习的烧结混合料自动加水方法,充分考虑了各种物料的属性及配比变化对加水量的影响,尤其是生石灰这种能够与水发生化学反应的物料,无需设定混合料目标水分率,根据训练模型可自动计算出新的物料变量在不同数值下的适宜加水量,解决了上述问题。

5.为了实现上述目的,本发明采用了如下技术方案:一种基于机器学习的烧结混合料自动加水方法,其特征在于,包括以下步骤:

6.步骤一、数据采集,采集的数据包括烧结生产过程中的工艺参数和原料属性数据,所述工艺参数利用kepserver组态软件每秒从plc 进行一次取数并入库存储,所述原料属性数据由人工整理后录入数据库;

7.步骤二、数据处理,对所有工艺参数数据均取60个时间周期的平均值,使参与控制的数据真实有效且平缓以减小数据波动对控制的影响;延长配料到一混入口处的时间长度,将各指标值进行时间对正;已经完成一混、二混两次加水的样本数据作为训练数据集,未完成一混加水的样本数据作为被测数据集;

8.步骤三、优质样本筛选,将烧结矿成品率和烧结料层透气性指数均按从大到小排序后取前50%作为优质样本用来建模;

9.步骤四、数据建模,利用监督式学习随机森林算法对步骤三筛选的优质样本数据集进行模型训练,并通过十折交叉验证法确定模型最优超参数创建最优模型并存储;

10.步骤五、加水量预测,根据步骤四创建的最优模型对步骤二中被测数据集进行预测得到最新的加水量需求值,存入数据库;

11.步骤六、加水控制,将最新的加水量需求值与上一统计周期的加水量需求值进行比较,如果变化量的绝对值超过0.2%且持续10秒钟,则将加水量数值传输给plc进行水分控制操作,否则不进行加水量的调整。

12.优选的,所述皮带秤和水分仪设置在所有原料、熔剂和燃料的料仓后的皮带上,分别用于测量原料、熔剂和燃料的流量以及水分值。

13.优选的,所述原料属性数据包括原料中的化学成分和生石灰活性度,所述化学成分包括tfe、cao、mgo、sio2、al2o3和h2o。

14.优选的,所述烧结矿成品率=烧成部分经过筛分后筛上部分(扣除粉末部分)/烧成部分*100%;烧结料层透气性指数采用voice公式:pe=q(h)n/a(p)m;其中pe为透气性指数,q为烧结机主抽流量,a为烧结机有效面积,h为烧结机料层厚度,p为大烟道负压, n、m为气体特性常数,一般都取0.6。

15.优选的,所述模型最优超参数为决策树的数量和决策树节点的最小个数。

16.本发明的有益效果是:

17.本发明包括数据采集、数据处理、优质样本筛选、数据建模、加水量预测和加水控制五个步骤,充分考虑了各种物料的属性及配比变化对加水量的影响,尤其是生石灰这种能够与水发生化学反应的物料,无需设定混合料目标水分率,根据训练模型可自动计算出新的物料变量在不同数值下的适宜加水量,适合广泛推广。

附图说明

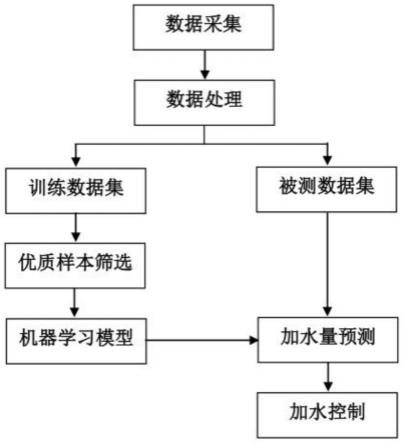

18.图1为本发明自动加水控制流程图。

19.图2为本发明烧结工艺流程图。

20.图中:1-物料下料仓、15-布料小车、16-一次混合机、17-转运皮带、18-二次混合机、19-运输皮带、20-炼铁高炉、21-铺底料、22

‑ꢀ

抽风机、23-整粒、24-鼓风环冷机、26-余热锅炉、27-单辊、28-热烧结矿、29-烧结台车、30-布料器、31-热返矿、32-配料皮带。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

22.参照图1-2,一种基于机器学习的烧结混合料自动加水方法,包括以下步骤:

23.步骤一、数据采集,皮带秤和水分仪设置在所有原料、熔剂和燃料的料仓后的皮带上,分别用于测量原料、熔剂和燃料的流量以及水分值。采集的数据包括烧结生产过程中的工艺参数和原料属性数据,工艺参数利用kepserver组态软件每秒从plc进行一次取数并入库存储,工艺参数包括皮带秤实时测量的物料流量、水分仪计量的水分值和一混入口、二混入口的流量计实时测量的加水流量。原料属性数据包括原料中的化学成分和生石灰活性度,化学成分包括tfe、cao、 mgo、sio2、al2o3和h2o,原料属性数据由人工整理后录入数据

库;

24.步骤二、数据处理,对所有工艺参数数据均取60个时间周期的平均值,使参与控制的数据真实有效且平缓以减小数据波动对控制的影响;延长配料到一混入口处的时间长度,将各指标值进行时间对正;已经完成一混、二混两次加水的样本数据作为训练数据集,未完成一混加水的样本数据作为被测数据集;

25.步骤三、优质样本筛选,将烧结矿成品率和烧结料层透气性指数均按从大到小排序后取前50%作为优质样本用来建模;

26.烧结矿成品率=烧成部分经过筛分后筛上部分(扣除粉末部分)/ 烧成部分*100%;烧结料层透气性指数采用voice公式:pe=q(h)n/a(p)m;

27.其中pe为透气性指数;q为烧结机主抽流量,单位是(m3/min); a为烧结机有效面积,单位是(

㎡

);h为烧结机料层厚度,单位是(mm); p为大烟道负压,单位是(pa);n、m为气体特性常数,一般都取0.6。

28.步骤四、数据建模,利用监督式学习随机森林算法对步骤三筛选的优质样本数据集进行模型训练,并通过十折交叉验证法确定模型最优超参数创建最优模型并存储;模型最优超参数为决策树的数量和决策树节点的最小个数。

29.步骤五、加水量预测,根据步骤四创建的最优模型对步骤二中被测数据集进行预测得到最新的加水量需求值,存入数据库;

30.步骤六、加水控制,将最新的加水量需求值与上一统计周期的加水量需求值进行比较,如果变化量的绝对值超过0.2%且持续10秒钟,则将加水量数值传输给plc进行水分控制操作,否则不进行加水量的调整。

31.烧结工艺流程具体为,布料小车15将物料输送到若干个物料下料仓1内,物料主要为含铁矿粉、熔剂、燃料、返矿等,每个钢厂所使用的物料种类及料仓个数均有所不同,配料皮带32将物料下料仓 1内的物料输送到一次混合机16内和热返矿31进行混合,一次混合机16将物料和水混合后通过转运皮带17输送到二次混合机18内进行二次混合,然后由运输皮带19将混合料输送到布料器30内,在布料之前先在烧结机台车29上铺一层铺底料21,随之布料器30将混合料铺在铺底料21上,混合料经煤气点火燃烧后,由抽风机22提供所需风量进行烧结,粘结成热烧结矿28,然后经过单辊27进行热破碎,热筛分下的热返矿31与配料一起进入一次混合机,热筛分上的烧结矿经过鼓风环冷机24冷却降温,余热锅炉26进行余热回收,然后用皮带运至整粒23,经整粒23后粒级不合格的进入配料冷返仓参与配料,粒级合格的一部分作为铺底料,其余进入炼铁高炉20内。

32.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1