一种新型湿化罐结构的制作方法

1.本发明涉及医疗设备技术领域,特别涉及一种新型湿化罐结构。

背景技术:

2.产规制呼吸机、湿化仪、制氧机的湿化罐,结构上有进气管路,出气管路,金属底盘,储水腔,密封结构(硅胶密封、胶水密封、超声波焊接);其工作原理为:金属底盘与机器加热盘接触,传递热量给储水腔内的纯净水或药液,用以加热;高流量气体通过进气管进入储水腔,与加热气化的水分混合后,从出气管路流出。

3.目前,常见的湿化罐只有一个储水腔,出气管路和进气管路末端都布置在液面正上方,其存在的缺陷在于:(1)当有大的波动性气流或湍急气流冲入腔体时,储水腔内液体可能会溅起、喷出;(2)大量液体也可因为气流原因发出异响;(3)该类湿化罐要求平放,如果发生颠倒、侧翻、震动,会导致液体从两个气口处流出;因此,本发明研制了一种新型湿化罐结构,以解决现有技术中存在的问题,经检索,未发现与本发明相同或相似的技术方案。

技术实现要素:

4.本发明目的是:提供一种新型湿化罐结构,以解决现有技术中由于结构设计的弊端而引起的噪音大、内部液体波动性大、结构放置具有局限性的问题。

5.本发明的技术方案是:一种新型湿化罐结构,包括壳体,形成于壳体内的储液腔、进液腔、进气腔及出气腔,与进气腔连通的进气管路,以及与出气腔连通的出气管路;所述储液腔下方具有用于传递热量的金属底盘,该储液腔通过处于下端部的进水孔a与进液腔连通,并在进水孔a内充满液体后与外界大气隔绝;所述进气腔与出气腔均与进液腔连通。

6.优选的,所述壳体包括沿水平方向分布的左壳及右壳,所述左壳与右壳之间设置有密封硅胶,所述储液腔设置于左壳内,所述进液腔、进气腔及出气腔设置于右壳内,所述进水孔a贯穿密封硅胶设置。

7.优选的,所述进气腔与出气腔之间通过隔板分隔,所述隔板下方连接有导流板,所述进液腔形成于导流板下方,与进气腔之间通过设置于导流板上的第一气流孔连通,与出气腔之间通过设置于导流板上的第二气流孔连通;所述第一气流孔与第二气流孔均远离隔板设置。

8.优选的,所述进气管路依次流经左壳、密封硅胶及右壳,包括形成于左壳上的进气口、第一管体,形成于密封硅胶上的进气密封孔,以及形成于右壳上的第二管体;所述第一管体与第二管体均插设于进气密封孔内,所述第二管体上具有与进气腔连通的第一缺口;

9.所述出气管路依次流经右壳、密封硅胶及左壳,包括形成于右壳上的第三管体,形成于密封硅胶上的出气密封孔,以及形成于左壳上的第四管体、出气口;所述第三管体与第四管体均插设于出气密封孔内,所述第三管体上具有与出气腔连通的第二缺口。

10.优选的,所述右壳内还设置有独立的液位腔,所述液位腔与储液腔之间通过进水孔b及通气孔连通,所述进水孔b与通气孔均设置于密封硅胶上;与所述液位腔相对的右壳

外壁呈透明状,并具有用于显示液位的刻度。

11.优选的,所述壳体包括沿竖直方向分布的上壳及下壳,内部构成回字形腔室,包括内环腔及外环腔,所述内环腔的下方为进液腔,上方为进气腔及出气腔,所述外环腔为储液腔。

12.优选的,所述上壳包括下端均呈开口状的外罩及内罩,所述下壳上端呈开口状;所述外罩与下壳扣合,并采用密封胶密封,所述内罩下端与下壳内部底面密封配合;所述内环腔形成于内罩内部,所述外环腔形成于内罩外部,所述进水孔a形成于内罩下端侧壁上。

13.优选的,所述内罩中还设置有隔板,所述进气腔及出气腔分设于隔板两侧。

14.与现有技术相比,本发明的优点是:

15.(1)本发明采用高液位的储液腔与低液位的进液腔相结合,只有少量液体进入进液腔,即使随意使壳体倾覆、颠倒、高幅度震动,也不会立刻导致大量液体从进气口、出气口流出。

16.(2)进气腔与出气腔仅与低液位的进液腔连通,气体不与储液腔相通,不会导致液体因为湍急气流而发生喷溅,同时也最大程度的避免液体意外从进气口、出气口流出。

附图说明

17.下面结合附图及实施例对本发明作进一步描述:

18.图1为本发明实施例1所述的一种新型湿化罐结构的示意图;

19.图2为本发明实施例1所述的一种新型湿化罐结构的示意图;

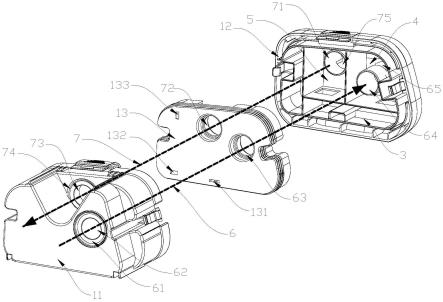

20.图3为本发明实施例1所述的一种新型湿化罐结构的爆炸图;

21.图4为本发明实施例1所述的一种新型湿化罐结构的爆炸图;

22.图5为本发明实施例1所述右壳的结构示意图;

23.图6为本发明实施例1所述的一种新型湿化罐结构的剖面图;

24.图7为本发明实施例2所述的一种新型湿化罐结构的示意图;

25.图8为本发明实施例2所述的一种新型湿化罐结构中内环腔与外环腔的分布示意图;

26.图9为本发明实施例2所述的一种新型湿化罐结构的俯视图;

27.图10为本发明实施例2所述的一种新型湿化罐结构的a-a视图;

28.图11为本发明实施例2所述的一种新型湿化罐结构的b-b视图;

29.图12为本发明实施例2所述的一种新型湿化罐结构的c-c视图。

30.其中:1、壳体;

31.11、左壳,111、金属底盘,12、右壳,121、隔板,122、导流板,123、第一气流孔,124、第二气流孔,13、密封硅胶,131、进水孔a,132、进水孔b,133、通气孔,14、上壳,141、外罩,142、内罩,143、挡流板,15、下壳,16、密封胶,17、内环腔,18、外环腔;

32.2、储液腔;

33.3、进液腔;

34.4、进气腔;

35.5、出气腔;

36.6、进气管路;

37.61、进气口,62、第一管体,63、进气密封孔,64、第二管体,65、第一缺口;

38.7、出气管路;

39.71、第三管体,72、出气密封孔,73、第四管体,74、出气口,75、第二缺口;

40.8、液位腔。

具体实施方式

41.下面结合具体实施例,对本发明的内容做进一步的详细说明:

42.实施例1

43.如图1-4所示,一种新型湿化罐结构,包括壳体1,形成于壳体1内的储液腔2、进液腔3、进气腔4及出气腔5,与进气腔4连通的进气管路6,以及与出气腔5连通的出气管路7。

44.如图3、图4所示,壳体1包括沿水平方向分布的左壳11及右壳12,左壳11与右壳12通过卡扣的方式进行连接,两者之间设置有密封硅胶13,储液腔2设置于左壳11内,进液腔3、进气腔4及出气腔5设置于右壳12内。

45.结合图5所示,进气腔4与出气腔5之间通过隔板121分隔,隔板121下方连接有导流板122,进液腔3形成于导流板122下方,该进液腔3与进气腔4之间通过设置于导流板122上的第一气流孔123连通,与出气腔5之间通过设置于导流板122上的第二气流孔124连通;第一气流孔123与第二气流孔124均远离隔板121设置,用于增加气流在进液腔3内的行程,使气体与进液腔3内加热气化后的液体充分混合。

46.如图3、图4所示,进气管路6依次流经左壳11、密封硅胶13及右壳12,即图3中沿进气方向的虚线所示路径,包括形成于左壳11上的进气口61、第一管体62,形成于密封硅胶13上的进气密封孔63,以及形成于右壳12上的第二管体64;第一管体62与第二管体64均插设于进气密封孔63内,第二管体64上具有与进气腔4连通的第一缺口65。

47.如图3、图4所示,出气管路7依次流经右壳12、密封硅胶13及左壳11,即图3中沿出气方向的虚线所示路径,包括形成于右壳12上的第三管体71,形成于密封硅胶13上的出气密封孔72,以及形成于左壳11上的第四管体73、出气口74;第三管体71与第四管体73均插设于出气密封孔72内,第三管体71上具有与出气腔5连通的第二缺口75。

48.进而气体由进气管路6流入后,按图5所示虚线箭头方向流通,并从出气管路7流出,流通路径为:进气口61——第一管体62——进气密封孔63——第二管体64——第一缺口65——进气腔4——第一气流孔123——进液腔3——第二气流孔124——出气腔5——第二缺口75——第三管体71——出气密封孔72——第四管体73——出气口74。

49.结合图3、图4、图6所示,储液腔2下方具有用于传递热量的金属底盘111,且储液腔2通过处于下端部的进水孔a131与进液腔3连通,该进水孔a131贯穿密封硅胶13设置,储液腔2在进水孔a131内充满液体后与外界大气隔绝;常态下,储液腔2内具有高液位的液体,进液腔3内具有低液位的液体,两者连通的原理如下:

50.首先在储液腔2内装入液体,液体装入完成后将结构摆放为图5所示状态,此时储液腔2内的液体处于高液位状态,势能导致液体由进水孔a131流入进液腔3;当进液腔3内的水位上升并没过进水孔a131后,进水孔a131充满的液体起到隔绝作用,使储液腔2与外界大气隔绝,储液腔2液面上部会产生负压,并逐渐平衡水的势能,最后进液腔3内的水位不再升高;当进液腔3内的水逐渐气化被气流带走后,液面下降,储液腔2的水会通过进水孔a131向

进液腔3补充。

51.本实施例中,湿化罐用于与机器主体配合使用,因此采用左右分布的方式,其中左壳11安装于机器主体内部,右壳12为直接外观面,最大程度的保留了外观完整度;由于安装方式的原因导致无法直观获知储液腔2的液位,因此作为进一步的优化,如图5所示,右壳12内还设置有独立的液位腔8,液位腔8与储液腔2之间通过进水孔b132及通气孔133连通,进水孔b132与通气孔133均设置于密封硅胶13上,储液腔2的液体可直接从进水孔b132进入液位腔8,通气孔133用于平衡气压,使得储液腔2与液位腔8内的液位一致;与液位腔8相对的右壳12外壁呈透明状,并具有用于显示液位的刻度。

52.本实施例中工作步骤具体如下:

53.(1)将扣合的左壳11与右壳12拆卸,并向储液腔2内灌装纯净水或药液,灌装完成后再将密封硅胶13及右壳12扣合至左壳11上;

54.(2)将结构与机器主体装配,金属底盘111与机器主体内的加热盘接触,传递热量给储水腔内的纯净水或药液;

55.(3)高流量气体通过进气管路6导入,在进气腔4内回转后进入进液腔3,与进液腔3内加热气化后的液体充分混合后,再进入出气腔5,最后沿出气管路7导出。

56.本实施例的描述中,需要理解的是,术语“左”、“右”、“上”、“下”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述发明和简化描述,而不是指示结构必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

57.实施例2

58.如图7-12所示,一种新型湿化罐结构,包括壳体1,形成于壳体1内的储液腔2、进液腔3、进气腔4及出气腔5,与进气腔4连通的进气管路6,以及与出气腔5连通的出气管路7。

59.如图8、图12所示,壳体1包括沿竖直方向分布的上壳14及下壳15,内部构成回字形腔室,包括内环腔17及外环腔18,内环腔17的下方为进液腔3,上方为进气腔4及出气腔5,外环腔18为储液腔2;本实施例中,可仅在外环腔18下方设置金属底盘,也可在外环腔18及内环腔17下方共同设置金属底盘。

60.具体的,上壳14包括下端均呈开口状的外罩141及内罩142,下壳15上端呈开口状;外罩141与下壳15扣合,并采用密封胶16密封,内罩142下端与下壳15内部底面密封配合,内部沿竖直方向还设置有挡流板143;内环腔17形成于内罩142内部,进气腔4及出气腔5分设于挡流板143两侧,外环腔18形成于内罩142外部,进水孔a131形成于内罩142下端侧壁上,在进水孔a131内充满液体后,外环腔18/储液腔2与外界大气隔绝,储液腔2与进液腔3的连通原理与实施例1相同。

61.工作时,高流量气体由进气管路6导入进气腔4,由进气腔4内下行进入进液腔3,与进液腔3内加热气化后的液体充分混合后,再进入出气腔5,最后沿出气管路7导出。

62.本实施例的描述中,需要理解的是,术语“上”、“下”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述发明和简化描述,而不是指示结构必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

63.综合实施例1和实施例2,本发明采用高液位的储液腔2与低液位的进液腔3相结

合,只有少量液体进入进液腔3,即使随意使壳体1倾覆、颠倒、高幅度震动,也不会立刻导致大量液体从进气口61、出气口74流出;同时进气腔4与出气腔5仅与低液位的进液腔3连通,气体不与储液腔2相通,不会导致液体因为湍急气流而发生喷溅,也最大程度的避免液体意外从进气口61、出气口74流出。

64.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明,因此无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1