一种焊接面罩用自动变光过滤器的暗度控制系统及方法与流程

1.本发明属于电焊保护技术技术领域,具体涉及焊接面罩用自动变光过滤器的暗度控制系统及方法。

背景技术:

2.在焊接、冶炼、玻璃、陶瓷、机械热加工等作业中,生产工人经常接触到高温炉窑等热源,其温度一般在1050-2150度之间,对应的热辐射中短红外波段0.78微米-3微米,在此温度下,能产生约占70%以上的红外线和大量可见光、紫外线;电焊产生的紫外线,对眼球短时间照射就会引起眼角膜和结膜组织的损伤,特别以28nm光最严重;产生的强烈红外线很易引起眼晶体混浊;电焊用护目镜能很好阻截以上红外线和紫外线;这种镜片以光学玻璃为基础,采用氧化铁、氧化钴和氧化铬等着色剂,另外还加入一定量的氧化铈以增加对紫外线的吸收;外观呈绿色或黄绿色;能全部阻截紫外线,红外线透过率《5%,可见光透过率约为0.1%;通常的护目镜是不可变光的,对于可变光的滤镜通常在焊接期间使用,而在焊接后的观察中,一般仅提供焊接保护暗度的简单延时,固定暗度的设置;不够灵活适应高温焊接熔池的温度及其光强的变化;通常的焊接过程暗度模式如图1,除了有限的焊接后最低暗度的delay延时,在其它需要保护的阶段从暗态到亮态变化率陡峭,焊接后的大部分时段无保护作用。

3.理想的焊接后连续暗度模式如图2所示,实施复杂,除了增加软硬件的检测、计算,提升复杂度,还包括较多的人工界面输入配置,成本功耗上升,没有实用的价值;因此,需要研发一种焊接面罩用自动变光过滤器的暗度控制系统及方法来解决现有的问题。

技术实现要素:

4.本发明的目的在于提供一种焊接面罩用自动变光过滤器的暗度控制系统及方法,以解决变光过滤器无法自动实现暗度控制的问题。

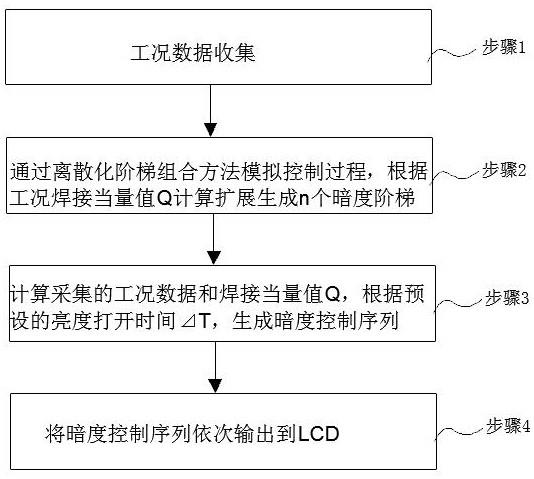

5.为实现上述目的,本发明提供如下技术方案:一种焊接面罩用自动变光过滤器的暗度控制方法,包括以下步骤:步骤1、工况数据收集;通过焊接弧光点亮时的保护启动信号,读取当前工作的焊接保护暗度参数shadex1,进入焊接保护工作流程的时间戳t0,焊接弧光熄灭退出焊接保护工作流程的时间戳t1;步骤2、计算采集的工况数据对应的焊接当量值q,归一化处理;通过离散化有限阶梯组合方法模拟暗度变化的连续曲线过程,根据工况焊接当量值q计算当前所需暗度阶梯个数n;步骤3、根据暗度阶梯个数n,和预设的亮度打开时间

⊿

t,生成暗度控制序列;步骤4、将暗度控制序列依次输出到lcd。

6.优选的,步骤1中,保护启动信号的检测方法包括:检测焊接弧光点亮时,进入焊接作业时,通过收集焊接过程工况数据,计算焊接当量值q后并转换到自动暗度设置。

7.优选的,所述离散化阶梯组合方法模拟控制方法包括:焊接完成后的暗度的弧光熄灭时刻所描述的暗态的暗度shadex1,随着焊接温度的逐步下降,到正常的亮态的暗度shadexn之间的序列,其中shadexi指其中第i个阶段 的暗度值,

⊿

ti指相应的暗度值维持时间:shadex1,

⊿

t1shadex2,

⊿

t2......shadexi,

⊿

ti......shadexn,

⊿

tn。

8.优选的,所述焊接当量值q计算的步骤如下:每当进入焊接保护工作流程,通过焊接保护启动信号,读取当前工作的焊接保护暗度参数shadex1;进入焊接保护工作流程的时间戳t0;退出焊接保护工作流程的时间戳t1;焊接当量计算:q = shadex1 *(t1-t0)。

9.优选的,所述焊接当量q和指定的打开时间

⊿

t生成的离散化的暗度梯度参数组合,从暗态到亮态的输出数据序列如下:{暗度等级,时间设置}={{shadex1,

⊿

t1},{shadex2,

⊿

t2},...};通过输出数据序列的{shadexi,

⊿

ti},实现亮度打开过程的自动阶梯控制。

10.优选的,步骤3中,所述生成暗度阶梯控制序列步骤包括:输入shade、sensity、delay参数设置,设置delaymax是正常设置模式的delay最大值;进入到delay自动控制模式,在delay参数设置中配置的delay 》 delaymax;当焊接弧光发生,进入到焊接工作模式,采集工作参数,包括当前的暗度值shadex1,焊接启动时间戳t0;焊接结束后,记录焊接工作模式退出的时间戳t1,并获取delay自动控制模式预设亮度打开过程的控制时间

⊿

t;计算本次焊接的当量值q,以及根据亮度打开时间

⊿

t,生成暗度阶梯控制序列,根据焊接当量值q的数值生成序列的个数n。

11.优选的,所述工况数据收集包括安装在过滤器上的光电传感器组件捕获光信号。

12.优选的,所述光电传感器组件包括第一光电传感器、第二光电传感器、第三光电传感器、第四光电传感器;所述第一光电传感器和第二光电传感器呈同一直线分布于lcd上方,其下端面距离lcd上端面间距为lcd高度的1/10,且所述第一光电传感器与第二光电传感器的间距为lcd宽度的4/5;所述lcd的下方设置呈同一直线分布的第三光电传感器、第四光电传感器,所述第三光电传感器与第四光电传感器的间距为lcd宽度的1/2,且所述第三光电传感器与第四光电传感器的上端面与lcd下端面的间距为lcd高度的1/10;

优选的,所述第一光电传感器和第二光电传感器的上方设置有太阳能板,所述太阳能板与控制电路相连接。

13.本发明另提供一种焊接面罩用自动变光过滤器的暗度控制系统,包括:输入模块,用于输入暗度shade、灵敏度sensity、时延delay参数;光电传感器组件,用于检测光信号并将其转换为电信号;焊接检测判断电路,与光电传感器组件相连接,用于检测和判断焊接作业;显示模块,用于焊接自动变光产品所需的工作参数配置显示,与输入模块配合实现人机交互,lcd,用于亮、暗状态变换保护焊接;lcd驱动电路,用于接收输出信号转换lcd所需的电压,实现lcd亮、暗状态;控制电路,与输入模块、焊接检测判断电路、显示模块以及lcd驱动电路相连接,用于处理输入的配置信号、输出的显示处理,计算和控制焊接的光电检测信号并将输出控制信号发送到lcd驱动电路。

14.本发明的技术效果和优点:该焊接面罩用自动变光过滤器的暗度控制系统及方法,降低实施难度,从而降到成本和功耗,根据工况焊接当量值q自动计算扩展生成n个暗度阶梯,实现了在不同的工况下,无需人工手工调整,由系统控制程序自动控制应用,通过第一光电传感器、第二光电传感器、第三光电传感器、第四光电传感器的结构位置改进,实现了多方位获取光信号,提高了捕获光信号的准确性,将此改进与暗度控制方法配合,通过工况的数值的精确采集,提高了自动控制的准确性。

附图说明

15.图1为本发明现有的焊接过程暗度模式示意图;图2为本发明焊接后连续暗度模式示意图;图3为本发明焊接过程暗度模式示意图;图4为本发明实施例焊接后暗度自动设置流程示意图;图5为本发明装置的模块图;图6为本发明流程图;图7为本发明光电传感器组件安装结构示意图。

16.图中:1、输入模块;2、控制电路;3、太阳能板;4、显示模块;5、lcd驱动电路;6、lcd;71、第一光电传感器;72、第二光电传感器;73、第三光电传感器;74、第四光电传感器。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.本发明提供了如图6中所示的一种焊接面罩用自动变光过滤器的暗度控制方法,包括以下步骤:包括以下步骤:步骤1、工况数据收集;当检测到保护启动信号时,读取当前工作的焊接保护暗度

参数shadex1,进入焊接保护工作流程的时间戳t0,焊接弧光熄灭退出焊接保护工作流程的时间戳t1;保护启动信号的检测方法包括:检测焊接弧光点亮时;所述工况数据收集包括安装在过滤器上的光电传感器组件捕获光信号;本实施例中,如图7所示,所述光电传感器组件包括第一光电传感器71、第二光电传感器72、第三光电传感器73、第四光电传感器74;所述第一光电传感器71和第二光电传感器72呈同一直线分布于lcd6上方,其下端面距离lcd6上端面间距为lcd6高度的1/10,且所述第一光电传感器71与第二光电传感器72的间距为lcd6宽度的4/5;所述lcd6的下方设置呈同一直线分布的第三光电传感器73、第四光电传感器74,所述第三光电传感器73与第四光电传感器74的间距为lcd6宽度的1/2,且所述第三光电传感器73与第四光电传感器74的上端面与lcd6下端面的间距为lcd6高度的1/10;需要注意的是,所述第一光电传感器71和第二光电传感器72的上方设置有太阳能板3,所述太阳能板3与控制电路2相连接,提供了电能,实现了轻量化,减少了头戴时负重感;步骤2、计算采集的工况数据对应的焊接当量值q,归一化处理;通过离散化阶梯组合方法模拟控制过程,根据工况焊接当量值q计算扩展生成n个暗度阶梯;步骤3、计算采集的工况数据和焊接当量值q,根据预设的亮度打开时间

⊿

t,生成暗度控制序列;步骤4、将暗度控制序列依次输出到lcd6;本实施例中,焊接后的暗度控制过程,除了可选的delay期间的一个暗度值之外,根据工况焊接当量值q自动计算扩展生成n个暗度阶梯,n》=1,而且在不同的工况下,无需人工手工调整,由系统控制程序自动控制应用;本实施例中,仅需正常设置参数delay,不再引入其它的参数配置及其设施,在delay配置中,用delayn (delayn 》 delaymax)设置进入delay自动控制模式,delayn 指定为焊接后暗度自动设置使能的开关,不需要其它的配置;在自动控制模式中,系统控制程序采集计算工况数据和计算焊接当量值q,根据预设的亮度打开时间

⊿

t,生成暗度控制序列;系统控制程序把暗度控制序列依次输出到lcd驱动电路5,生成lcd6的焊接后所需的亮度打开过程;通过离散化阶梯组合的方法对理想过程的模拟,降低实施难度,从而降到成本和功耗,可工程化实施,具体步骤如下:当焊接完成后的暗度如图2的arc off时刻所描述的暗态的暗度shadex1,随着焊接温度的逐步下降,到正常的亮态的暗度shadexn之间的序列,其中shadexi指其中第i个阶段的暗度值,

⊿

ti指相应的暗度值维持时间:shadex1,

⊿

t1;shadex2,

⊿

t2;......shadexi,

⊿

ti;......shadexn,

⊿

tn;离散的过程变化如图3所示,随着梯度个数n的增长,则越接近理想的连续曲线如图2所示的;

正常的焊接保护参数设置外,不引入更多的人工及其界面设置,通过收集焊接过程工况数据,进行推断和自动设置调整,离散化的近似模拟理想连续过程。输出焊接后离散化的梯度集合;焊接当量值q计算步骤如下:每当进入焊接保护工作流程,通过焊接保护启动信号,读取当前工作的焊接保护暗度参数shadex1;进入焊接保护工作流程的时间戳t0;退出焊接保护工作流程的时间戳t1;焊接当量计算:q = shadex1 *(t1-t0);lcd 6从暗态到亮态的打开过程,是通过焊接当量q和指定的打开时间

⊿

t生成的离散化的暗度梯度参数组合,输出数据序列如下:{暗度等级,时间设置}={{shadex1,

⊿

t1},{shadex2,

⊿

t2},...}由系统控制程序通过上述序列的{shadexi,

⊿

ti},去控制lcd驱动电路5,实现亮度打开过程的自动阶梯控制;本实施例中,通过输入模块1完成焊接所需的shade、sensity、delay等参数设置,其中delaymax是正常设置模式的delay最大值;需要进入到delay自动控制模式,在delay参数设置中配置的delay 》 delaymax;当焊接弧光发生,进入到焊接工作模式,采集工作参数,包括当前的暗度值shadex1,焊接启动时间戳t0;焊接结束后,记录焊接工作模式退出的时间戳t1,并获取delay自动控制模式预设亮度打开过程的控制时间

⊿

t;计算本次焊接的当量值q,以及根据亮度打开时间

⊿

t,生成暗度阶梯控制序列,序列的个数n由焊接当量值q的大小决定;把暗度控制序列,通过系统控制程序依次输出到部件lcd驱动电路5,完成亮度打开过程的自动梯度控制。

19.本发明另提供一种焊接面罩用自动变光过滤器的暗度控制系统,如图5所示:包括:输入模块1,用于输入暗度shade、灵敏度sensity、时延delay参数;光电传感器组件,用于检测光信号并将其转换为电信号;本实施例中不限于光敏电阻或二极管等器件;焊接检测判断电路,与光电传感器组件相连接,用于检测和判断焊接作业;显示模块4,用于焊接自动变光产品所需的工作参数配置显示,与输入模块1配合实现人机交互,不限于指示灯,液晶显示屏等方式或其组合;lcd6,用于亮、暗状态变换保护焊接;焊lcd6为焊接保护的lcd液晶屏,受lcd驱动电路5的控制,实现亮、暗状态,完成弧光保护功能;lcd驱动电路5,用于接收输出信号转换lcd6所需的电压,实现lcd6亮、暗状态;控制电路2,与输入模块1、焊接检测判断电路、显示模块4以及lcd驱动电路5相连接,用于处理输入的配置信号、输出的显示处理,计算和控制焊接的光电检测信号并将输出控制信号发送到lcd驱动电路5。

20.该焊接面罩用自动变光过滤器的暗度控制系统及方法,降低实施难度,从而降到成本和功耗,根据工况焊接当量值q自动计算扩展生成n个暗度阶梯,实现了在不同的工况下,无需人工手工调整,由系统控制程序自动控制应用,通过第一光电传感器71、第二光电传感器72、第三光电传感器73、第四光电传感器74的结构位置改进,实现了多方位获取光信号,提高了捕获光信号的准确性,将此改进与暗度控制方法配合,通过工况的数值的精确采集,提高了自动控制的准确性。

21.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1