一种基于时间和位置相关的薄板成形极限确定方法与流程

1.本发明属于金属板材冷成形技术领域,尤其是涉及一种基于时间和位置相关的薄板成形极限确定方法。

背景技术:

2.成形极限反映了板料在集中性失稳前所能达到的最大变形程度,是板料成形领域中最重要的工艺参数和性能指标之一。人们往往用成形极限图(forming limited diagram)来表征薄板的成形极限,如图1所示,fld曲线下方是安全区,上方是失效区,黑色的箭头(三角形)代表多种应变路径,理论上,当板料在塑性变形过程中在fld曲线以下是安全的,在fld曲线以上是危险的。由于薄板成形的零件需要考虑外观因素,因此失效的定义往往不是板料发生破裂,而是发生集中性颈缩,即板料在局部区域的厚度方向发生较为明显颈缩。

3.确定fld曲线的最大难点在于材料发生集中性颈缩的识别,传统的fld确定(iso12004-2推荐)是基于位置相关性的方法,用接近断裂时刻的应变分布近似拟合集中性颈缩发生的位置和大小,这是一种经验性的确定方法。这种方法在使用过程中存在以下的不足:1)该方法采取了三次拟合,分别是裂纹位置的拟合、边界线的拟合和最大应变的拟合,这些拟合具有一定主观性,势必会影响测试结果的精度,并且这种处理方法本身无法从机理上解释材料集中性颈缩的现象,总的来说是一种相对近似的结果;2)该方法对断裂的位置和断裂前板面应变的分布状态比较敏感,如果出现分布偏锋或者多峰的应变分布,则无法对数据进行处理,试验结果无效;3)绝大多数fld测试均采用的是nakajima球形冲头试验方法,但是nakajima测试方法本身在板面会产生一定的应变梯度,而这种位置相关的fld确定方法会明显受到应变梯度的影响,因此在计算过程中nakajima球形冲头试验方法会对试验结果造成一定影响;4)对于目前的高强钢材料具有较大的局限性,尤其是超高强钢在断裂前没有发生明显的颈缩,因此单纯依靠位置相关的确定方法会有很大局限性,如果能引入时间相关的因素试验的适用性会大大增加。

技术实现要素:

4.为了从根本上反映材料的物理特性,并且克服传统测试方法表面应变分布造成的试验失效的问题,本发明一种更精确、更完善的基于时间和位置相关的薄板成形极限确定方法,适用于小于3mm金属板材的成形极限(fld)的评价。

5.为实现上述目的,本发明所涉及的一种基于时间和位置相关的薄板成形极限确定方法如下:

6.1)试验前处理

7.取p种几何尺寸的试样,每种几何尺寸的试样为q件,对所有试样的表面进行网格处理,且网格的形式与dic测量系统匹配;

8.2)加载试样

9.对第一件试样进行加载,加载过程中,全程用dic测量系统对第一件试样变形的过程进行拍照,记录每一时刻照片,并获取第一件试样每一时刻照片变形表面的应变云图;未变形的第一时刻照片记为stage-0,加载后第二时刻照片记为stage-1、第三时刻照片记为stage-2,以此类推,当出现肉眼可见的宏观裂纹停止加载试验,最后时刻照片记为stage-m,m为自然数;

10.3)应变识别点定位

11.在步骤2)中的m张应变云图中,找到第一件试样开始出现裂纹时的断裂照片stage-n,且1<n<m,然后回溯到断裂照片stage-n的上一时刻照片stage-n-1;在照片stage-n-1上记录在裂纹区域主应变最大的位置o点以及裂纹开裂的方向θ;再将o点回溯到第一时刻照片stage-0,在第一时刻照片stage-0上做一条通过o点并垂直与裂纹开裂方向θ的截面线,最后在第一时刻照片stage-0上位于截面线上以o点为起点设置z个应变识别点;

12.4)应变识别点应变输出

13.记录步骤3)中z个应变识别点和o点在每一时刻照片中对应的主应变ε1、次应变ε2和时间t,并通过体积不变原理计算z个应变识别点和o点在每一时刻照片中对应的厚度方向应变ε3;

14.5)应变—时间曲线图绘制

15.根据步骤4)获得的每个应变识别点在每一时刻照片中对应的厚度方向应变ε3和时间t绘制每个应变识别点的ε

3-t曲线,同时根据步骤4)获得的o点在每一时刻照片中对应的厚度方向应变ε3和时间t绘制o点的ε

3-t曲线,总共获得z+1条ε

3-t曲线;

16.6)非均匀变形临界时刻确定

17.当在同一时刻z个应变识别点和o点中厚向应变ε3的最小值和最大值差值在1~3%时,认为板料开始发生非均匀变形,而板料开始发生非均匀变形的时刻ti为均匀变形和非均匀变形的临界时刻;

18.7)集中性颈缩识别点zn的确定

19.在z个应变识别点中出现了应变平台,且出现应变平台的点中距离o点最近的点记为集中性颈缩识别点zn;

20.8)应变—时间关系的拟合

21.以时刻ti为启始到第一件试样发生断裂前一张照片stage-n-1的时刻结束,将时间统一以时刻ti作为时间原点,输出集中性颈缩识别点zn在照片stage-ti至照片stage-n-1中对应的主应变ε1和时间t或对应的厚向应变ε3与时间t;然后用奇次方多项式来拟合主应变ε1和时间t或者厚向应变ε3和时间t,获得拟合曲线,拟合后的拟合曲线如公式2所示:

22.ε=a+bt+ct2+dt3+et4+ft5ꢀꢀ

(2)

23.其中,a、b、c、d、e、f为系数;

24.9)应变速率—时间的关系

25.对公式(2)的拟合曲线分别取一阶导数得到z+1条应变速率与时间的关系曲线计算应变速率与时间的关系曲线如公式(3)所示:

[0026][0027]

10)集中性颈缩时刻to的确定

[0028]

对步骤9)获得的公式(3)进行求导,得到应变加速度和时间的关系曲线如公式(4),公式(4)=0的解即为集中性颈缩时刻to,且时刻ti<时刻to<时刻t

n-1

;

[0029][0030]

将o点在时刻t0的次应变和主应变进行输出,将输出的(ε

2,

ε1)作为材料在该应变状态下的一个应变极限点;

[0031]

11)重复步骤2)~10)获得第二组试样至第p

×

q组试样的(ε

2,

ε1)并绘制在fld图中;同时将每种尺寸的试样的(ε

2,

ε1)取平均值(ε

2,

ε1)

avg

绘制在fld图中并连线绘制flc成形曲线。

[0032]

进一步地,所述步骤1)中,p为5~10、q为3~5。

[0033]

进一步地,所述步骤2)中,拍照的频率10~20hz。

[0034]

进一步地,所述步骤3)中,z为3~8,且各应变识别点之间的距离为1mm或2mm,紧邻o点的点距为1mm,远离o点的点距为2mm。

[0035]

进一步地,所述步骤4)中,厚度方向应变ε3的计算公式(1)如下:

[0036]

ε1+ε2+ε3=0

ꢀꢀ

(1)。

[0037]

进一步地,所述步骤7)中,判断集中性颈缩识别点的标准为:1)在塑性变形后期应变出现平台期;2)所有应变识别点在满足1)的前提下距离裂纹中心点o点最近。

[0038]

进一步地,所述步骤8)中,当应变比r<0时,用主应变ε1作为表征材料发生集中性颈缩的特征值,当应变比r>0时,用厚向应变ε3作为表征材料发生集中性颈缩的特征值。

[0039]

与现有技术相比,本发明具有以下有益效果:

[0040]

1)该方法用板面不同的应变路径及其不同更加科学的解释了集中性紧缩的概念,而不是靠经验的方法近似的表征材料发生集中性颈缩;

[0041]

2)该方法兼具时间和位置相关性,对某一时刻应变分布敏感性降低,对于通常实现的偏锋,双峰或多峰等不规则的应变分布均能给出有效的试验结果,而且排除了人为的干扰,试验的成功率和精确度均大大增加;

[0042]

3)该方法适用于应变梯度较大的nakajima试验方法,应变梯度对试验结果的影响大大减小;

[0043]

4)该方法对于那些没有明显颈缩的超高强钢也有很好的适应性,能够通过时间和位置相关准则准确评价断裂位置的极限应变;

[0044]

5)本发明截取对集中性颈缩有贡献的应变-时间的曲线,即识别点发生分叉(即分散性失稳)到断裂的过程,并采用多项式拟合的方法对应变-时间关系进行拟合,避免了后期采用应变速率和加速率在原始点线图出现的杂波或噪音。

附图说明

[0045]

图1为典型的fld成形极限图;

[0046]

图2为“狗骨头”试样几何形状示意图;

[0047]

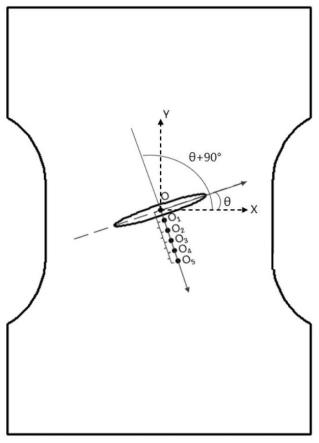

图3为本发明应变是别点定位示意图;

[0048]

图4为实施例中stage-617照片图;

[0049]

图5为实施例中stage-616照片图;

[0050]

图6为实施例中应变是别点定位图;

[0051]

图7为实施例中均匀和非均匀的分界线确定图;

[0052]

图8为实施例中major-2的主应变-时间点和拟合曲线图;

[0053]

图9为实施例中o2主应变速率及其一阶导数图;

[0054]

图10为实施例获得qp980的fld曲线图。

具体实施方式

[0055]

以下结合附图对本技术作进一步详细说明。本发明的试验部分满足iso12004-2标准的要求,加载系统在erichsen成形试验机上或拉伸试验机上进行,单轴拉伸或者近似单轴拉伸的应变路径可以在拉伸试验机上进行,其它的应变路径在erichsen成形试验机上进行。本发明的应变测量系统为dic技术的光学非接触式应变测量系统,可以实现对板料主、次应变的在线实时测量,通过高速照相机记录试样变形过程中的每一帧画面,通过标定和计算得出变形中每一张图像的应变分布,进而可以获得每一时刻照片任何位置的应变值。

[0056]

本发明的试样为“狗骨头”形状试样,如图2所示包括两端的大长方体及中间的小长方体,中间的小长方体与两端的大长方体同轴布置,且小长方体与大长方体之间通过圆弧面过渡连接;小长方体的长度为c、宽度为a,大长方体的宽度为b,圆弧的半径为r,试样的总长度为d;对于应变比r大于0的应变路径,也可以采取矩形试样。

[0057]

为了能够充分反映材料在各应变路径的均匀变形能力,试样的几何尺寸种类为5~10种,且必须包含单轴拉伸、平面应变和双向拉伸三种典型的状态,每种几何尺寸的有效试样3~5件。

[0058]

本发明基于时间和位置相关的薄板成形极限确定方法如下:

[0059]

1)试验前处理

[0060]

取p种几何尺寸的试样,每种几何尺寸的试样为q件,为了全程获得试样在变形过程中的应变,对所有试样的表面进行处理,试样表面用喷散斑(虚拟网格)或者电腐蚀印制网格,且网格的形式与dic测量系统匹配;p为5~10、q为3~5。

[0061]

2)加载试样

[0062]

在拉伸机上或erichsen成形试验机上对第一件试样进行加载,加载过程中,全程用dic测量系统对第一件试样变形的过程进行拍照,记录每一时刻照片,并获取第一件试样每一时刻照片变形表面的应变云图;未变形的第一时刻照片记为stage-0,加载后第二时刻照片记为stage-1、第三时刻照片记为stage-2,以此类推,当出现肉眼可见的宏观裂纹停止加载试验,最后时刻照片记为stage-m,m为自然数;其中,拍照的频率10~20hz。

[0063]

3)应变识别点定位

[0064]

在步骤2)中的m张应变云图中,找到第一件试样开始出现裂纹时的断裂照片stage-n,且1<n<m,然后回溯到断裂照片stage-n的上一时刻照片stage-n-1;在照片stage-n-1上记录在裂纹区域主应变最大的位置o点(o点为照片stage-n-1的应变云图的应变极值点)以及裂纹开裂的方向θ;再将o点回溯到第一时刻照片stage-0,在第一时刻照片stage-0上做一条通过o点并垂直与裂纹开裂方向θ的截面线,截面线角度为θ+90

°

,最后在第一时刻照片stage-0上位于截面线上以o点为起点设置z个应变识别点,z为3~8,如图3所示,且各识别点之间的距离为1mm或2mm,原则是紧邻o点的点距为1mm,远离o点的点距为2mm。

[0065]

4)应变识别点应变输出

[0066]

记录步骤3)中z个应变识别点和o点在每一时刻照片中对应的主应变ε1、次应变ε2和时间t,并通过体积不变原理计算z个应变识别点和o点在每一时刻照片中对应的厚度方向应变ε3,厚度方向应变ε3的计算公式(1)如下:

[0067]

ε1+ε2+ε3=0

ꢀꢀ

(1)。

[0068]

5)应变—时间曲线图绘制

[0069]

根据步骤4)获得的每个应变识别点在每一时刻照片中对应的厚度方向应变ε3和时间t绘制每个应变识别点的ε

3-t曲线,同时根据步骤4)获得的o点在每一时刻照片中对应的厚度方向应变ε3和时间t绘制o点的ε

3-t曲线,总共获得z+1条ε

3-t曲线;根据z+1条ε

3-t曲线发现:z个应变识别点的ε

3-t曲线和o点的ε

3-t曲线刚开始时厚向应变是完全重合的,随着塑性变形增加,当第一件试样进入分散性失稳后z个应变识别点的ε

3-t曲线和o点的ε

3-t曲线开始出现分叉,o点的厚度方向应变ε3值最大,距离o点越远的应变识别点的厚度方向应变ε3值越小。

[0070]

6)非均匀变形临界时刻确定

[0071]

z个应变识别点和o点的厚度方向应变ε3值随着时间递增数值差距越来越大,当在同一时刻z个应变识别点和o点中厚向应变ε3的最小值和最大值差值在1~3%时,认为板料开始发生非均匀变形,而板料开始发生非均匀变形的时刻ti为均匀变形和非均匀变形的临界时刻。

[0072]

7)集中性颈缩识别点zn的确定

[0073]

z个应变识别点和o点厚度方向的ε3值随着时间在后期发生了明显的不同,在z个应变识别点中出现了应变平台,即随时间增加应变值不继续增加,出现应变平台的点中距离o点最近的点记为集中性颈缩识别点zn,判断集中性颈缩识别点的标准为:1)在塑性变形后期应变出现平台期;2)所有应变识别点在满足1)的前提下距离裂纹中心点o点最近。

[0074]

8)应变—时间关系的拟合

[0075]

以时刻ti为启始到第一件试样发生断裂前一张照片stage-n-1的时刻结束,将时间统一以时刻ti作为时间原点,输出集中性颈缩识别点zn在照片stage-ti至照片stage-n-1中对应的主应变ε1和时间t或对应的厚向应变ε3与时间t;当应变比r<0时,用主应变ε1作为表征材料发生集中性颈缩的特征值,当应变比r>0时,用厚向应变ε3作为表征材料发生集中性颈缩的特征值;然后用奇次方多项式来拟合主应变ε1和时间t或者厚向应变ε3和时间t,获得拟合曲线,拟合后的拟合曲线如公式2所示,拟合曲线和原始试验数据的拟合优度r≥99.5%;

[0076]

ε=a+bt+ct2+dt3+et4+ft5ꢀꢀ

(2)

[0077]

其中,a、b、c、d、e、f为系数。

[0078]

9)应变速率—时间的关系

[0079]

对公式(2)的拟合曲线分别取一阶导数得到z+1条应变速率与时间的关系曲线计算应变速率与时间的关系曲线如公式(3)所示:

[0080][0081]

10)集中性颈缩时刻to的确定

[0082]

对步骤9)获得的公式(3)进行求导,得到应变加速度和时间的关系曲线如公式(4),公式(4)=0的解即为集中性颈缩时刻to,且时刻ti<时刻to<时刻t

n-1

;

[0083][0084]

将o点在时刻t0的次应变和主应变进行输出,将输出的(ε

2,

ε1)作为材料在该应变状态下的一个应变极限点。

[0085]

11)重复步骤2)~10)获得第二组试样至第p

×

q组试样的(ε

2,

ε1)并绘制在fld图中;同时将每种尺寸的试样的(ε

2,

ε1)取平均值(ε

2,

ε1)

avg

绘制在fld图中并连线绘制flc(forming limited curve)成形曲线。

[0086]

本发明基于时间和位置相关的薄板成形极限确定方法是一种同时考虑应变随时间的变化趋势以及每一时刻应变分布的方法。测试全程通过dic(digital image correlation)的方法记录试样从开始到断裂的应变分布,在板面上布置系列应变识别点,用于判定板料在塑性变形过程中发生的分散性失稳、集中性失稳等信息,从而找到板料发生失效的时刻,用启裂位置在失稳时刻的应变(ε2,ε1)作为材料在某一个应变状态下的极限应变。该方法有效解决了背景技术中的四种问题:

[0087]

针对第一个问题,该方法获得的极限应变是直接测出板料启裂位置在失稳时刻的应变,启裂的位置通过多个识别点的应变的分歧来判断,能从物理意义上解释板料发生厚向失稳的现象,理论上更加完善,计算上更加精确;针对第二个问题,该方法是结合了时间相关和位置相关,对位置敏感性不强,通过断裂位置反推该位置的应变随时间的变化来确定失稳时刻的应变,对单一时刻的应变分布没有特殊的要求,即使出现多峰等应变分布不均匀的现象也可以输出集中性失稳点在失稳时刻的应变;针对第三个问题,该方法受到应变梯度影响非常小,因此对广泛采用的但是有应变梯度的nakajima试验方法也有很好的适应性;针对第四个问题,该方法全程记录了试样表面的应变分布,对于高强钢板面没有明显的厚向颈缩的材料也均有效。

[0088]

以980mpa级超高强钢为实施例介绍该方法,980mpa级超高强钢参数如表1所示。

[0089]

表1

[0090]rp0.2

/mparm/mpaa

gt

nr69810470.160.1791.020

[0091]

试验全部采用图2的“狗骨头”试样进行试验,并采用五种试样尺寸如表2所示。

[0092]

表2五种试样尺寸

[0093]

尺寸1#2#3#4#5#a/mm206585100170b/mm60100120160170c/mm3030300-d/mm170170170170170r/mm30303030-[0094]

五种试样尺寸,每种尺寸的试样取3件,在15件试样表面喷白底黑点的散斑。1#样在拉伸试验机上进行试验试验,2~5#样在erichsen成形试验机上进行试验。1#样的拉伸夹头速率为5mm/min,2~5#样凸模的速率为1mm/s。

[0095]

在拉伸机上对第一件1#试样进行加载,直到出现肉眼可见的宏观裂纹停止加载试验;在应变云图中找到第一件试样开始出现裂纹时的断裂照片如图4所示,然后回溯到断裂照片的上一时刻照片图5所示;断裂照片的上一时刻照片的应变云图及其截面线和应变识别点的定位如图6所示,确定了裂纹起裂位置o点、裂纹方向和截面线,回到第一张未变形的照片在截面线方向距离o点分别取1mm、2mm、4mm和6mm的点,分别记为o1,o2,o4和o6。

[0096]

因为此时应变比r<0,采用主应变作为识别点的特征值,输出o1,o2,o4和o6主应变和时间的关系,如表3所示。

[0097]

表3

[0098][0099]

将四个应变识别点和o点的主应变与时间的关系ε

1-t绘制在一张图中(图7所示),在时间为80s时,四个应变识别点的主应变出现了明显的分叉,将该时刻作为拟合应变-时间关系曲线的起点。同时,o2号点在塑性变形后期主应变出现了明显的平台,将o2作为集中性颈缩识别点。

[0100]

拟合o2点主应变和时间的关系见图8,拟合方程为:

[0101]

ε=0.1306+0.0017t+2.3405e(-4)t

2-1.6059e(-5)t3+5.7612e(-7)t

4-6.9055e(-9)t5,拟合优度为99.99%。

[0102]

其应变速率与时间的关系为:

[0103][0104]

其应变速率及其一阶导数与时间t的关系如图9所示,当的一阶导数为0时,t=31.15s,可知极值出现在31.15s时刻,即当o2识别点在31.15时刻时,集中性颈缩外识别点的应变速率开始下降,而此时裂纹中心点o的速率仍在快速增加,此时板料变形的差异开始

剧烈增加,材料发生集中性失稳。

[0105]

将该时刻映射到o点主应变-时间曲线,其主应变为0.286,次应变为-0.144,即该应变状态下极限应变为(-0.144,0.286)。用同样的方法获得其他应变状态的极限应变如图10所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1