基于流动气体法模拟单晶碳化硅干氧热氧化工艺的方法

1.本发明涉及微电子和器件工艺模拟技术领域,具体而言,涉及一种基于流动气体法模拟单晶碳化硅干氧热氧化工艺的方法。

背景技术:

2.硅基半导体器件在20世纪的迅猛发展,得益于人们对材料及界面结构的深入研究,但是硅材料自身物理性质的限制使得si功率器件达到理论极限。新一代的宽带隙半导体碳化硅(sic)因为其卓越的物理化学特性,被认为是制作高功率器件的理想候选材料,在微电子领域,尤其是航空航天、新能源汽车和高铁、工业电机以及智能电网等领域备受关注。目前mosfet器件的主要故障机制之一是氧化物降解引起的介电击穿,介电击穿的强弱与界面处的模型结构具有很大的相关性,因此针对半导体界面模型的研究是科研工作者广泛关注的科学问题。在碳化硅mosfet最重要的部分是sic/sio2界面结构,由于二氧化硅中si-o成键灵活,二氧化硅通常以不同密度的非晶形态存在。界面和绝缘层内存在大量界面态,在距离界面3-5nm范围内存在一个组分变化且包含不同结构缺陷的过渡层,其中很多电活性缺陷结构是导致器件性能退化的根本原因。在mosfet器件制备过程中,界面态、缺陷的类型和浓度与实际生产工艺密切相关。探索sic/sio2界面缺陷的形成机理,明确界面态的起源和消减技术具有重要的科学和工程实用价值。sic材料获得氧化绝缘栅(sio2)的方法主要是热氧化法,但是碳化硅热氧化过程中涉及的化学反应和形成的界面结构都比si/sio2更复杂,其中还有许多重大科学问题亟待解决。

3.因此,发展可靠的模拟方法将mosfet界面微观结构和真实工艺过程建立联系,探索界面结构与器件性能关系,可为开发更有效的半导体器件制备方法提供有力保障。

技术实现要素:

4.本发明解决的问题是如何掌握热氧化法形成的界面缺陷的起因和消减问题。

5.为解决上述问题,本发明提供一种基于流动气体法模拟单晶碳化硅干氧热氧化工艺的方法,包括如下步骤:

6.步骤s1:构建碳化硅晶体模型,在所述模型中的所述碳化硅晶体表面设置真空层,采用反应力场分子动力学方法使所述碳化硅晶体处于初始状态;

7.步骤s2:加热所述碳化硅晶体至反应温度,在恒温状态下,间隔第一预设时间,重复在随机位置将一组o2分子以所述反应温度下所对应的气体速率向所述碳化硅晶体表面发射,至所述碳化硅晶体表面发生氧化反应;待所述氧化反应结束并达到平衡状态后,对所述模型退火,优化后得到氧化样品;

8.步骤s3:获取所述氧化样品的结构特征参数。

9.进一步地,步骤s1中,所述模型的形状为长方体形状。

10.进一步地,步骤s1中,所述碳化硅晶体处于初始状态包括对所述碳化硅原子位置进行优化,弛豫到常压状态后,使每个原子的受力状态为零。

11.进一步地,步骤s2中,所述加热所述碳化硅晶体至反应温度包括:从300k开始缓慢加热至反应温度,并维持所述反应温度至所述模型平衡。

12.进一步地,步骤s2中,所述在随机位置将一组o2分子以所述反应温度下所对应的气体速率向所述碳化硅晶体表面发射,至所述碳化硅晶体表面发生氧化反应,包括如下步骤:

13.所述在随机位置将一组o2分子以所述反应温度下所对应的气体速率向所述碳化硅晶体表面发射,使所述o2分子与所述碳化硅晶体表面的原子发生碰撞并等待第二预设时间,若所述o2分子与所述碳化硅晶体表面的原子发生反应,则保留所述若所述o2分子,若所述o2分子与所述碳化硅晶体表面的原子未发生反应,则移除未反应的所述o2分子;再重复上述步骤至所述碳化硅晶体表面发生氧化反应。

14.进一步地,步骤s2中,所述平衡状态包括所述模型的氧化反应结束后,保持所述反应温度300ps,并弛豫后的状态。

15.进一步地,步骤s2中,所述氧化样品包括未被氧化的碳化硅晶体、过渡层和氧化层。

16.进一步地,步骤s3中,所述氧化样品的结构特征参数至少包括所述氧化层的密度、硅氧比、缺陷类型和缺陷浓度。

17.进一步地,步骤s2中,所述反应温度的范围为900-1100℃。

18.进一步地,步骤s2中,所述第一预设时间和/或所述第二预设时间为0.3-1ps。

19.本发明所述的基于流动气体法模拟单晶碳化硅干氧热氧化工艺的方法相对于现有技术的优势在于,通过构建碳化硅晶体模型,并采用反应力场分子动力学方法在所述模型的真空层中重复在随机位置将一组o2分子以反应温度下所对应的气体速率向所述碳化硅晶体表面发射,模拟实际的干氧热氧化工艺方法实验中流动气体与碳化硅晶体表面发生反应的过程,适当增加o2分子中活化分子的数目,从而增加其与碳化硅晶体表面中原子有效碰撞的概率,达到提高反应速率的目的,多次循环添加o2分子即可实现快速氧化的目的,效率高,待所述氧化反应结束并达到平衡状态后,对所述模型退火,优化后得到氧化样品;再获取所述氧化样品的结构特征参数,进而掌握通过干氧热氧化工艺方法形成的氧化样品的结构特征参数。通过过程控制及氧化样品的结构特征参数分析,能够精确掌控干氧热氧化工艺方法形成的所述氧化样品中的界面缺陷的产生原因,通过重复模拟验证,即可掌控界面缺陷消减的过程控制的工艺方法。本发明通过模拟实际的干氧热氧化工艺方法,掌握氧化样品原子结构层的形成过程及结果,实现深层次的分析控制,同时避免进行实际干氧热氧化工艺实验,降低了成本,提高了效率,并适于规模化运用。

附图说明

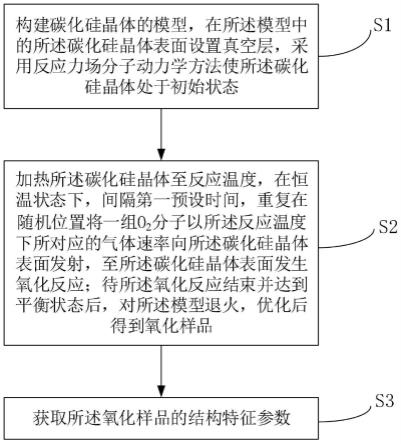

20.图1为本发明实施例中的基于流动气体法模拟单晶碳化硅干氧热氧化工艺的方法流程图;

21.图2为本发明实施例中的碳化硅晶体干氧热氧化前的组态结构图;

22.图3为本发明实施例中的碳化硅晶体干氧热氧化过程中的组态结构图;

23.图4为本发明实施例中的碳化硅晶体干氧热氧化后的组态结构图;

24.图5为本发明实施例中1300k下氧化层中各种缺陷的浓度统计图;

25.图6为本发明实施例中氧化层中成键的原子键角统计分析图;

26.图7为本发明实施例中氧化层中成键的原子键长的统计分析图。

具体实施方式

27.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

28.需要说明的是,在本技术实施例的描述中,术语“一些具体的实施例”的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

29.如图1所示,本发明实施例提供了一种基于流动气体法模拟单晶碳化硅干氧热氧化工艺的方法,包括如下步骤:

30.步骤s1:构建碳化硅晶体的模型,在模型中的碳化硅晶体表面设置真空层,采用反应力场分子动力学方法使碳化硅晶体处于初始状态;

31.步骤s2:加热碳化硅晶体至反应温度,在恒温状态下,间隔第一预设时间,重复在随机位置将一组o2分子以反应温度下所对应的气体速率向碳化硅晶体表面发射,至碳化硅晶体表面发生氧化反应;待氧化反应结束并达到平衡状态后,对模型退火,优化后得到氧化样品;

32.步骤s3:获取氧化样品的结构特征参数。

33.本发明实施例所述的基于流动气体法模拟单晶碳化硅干氧热氧化工艺的方法通过构建碳化硅晶体模型,并采用反应力场分子动力学方法在所述模型的真空层中重复在随机位置将一组o2分子以反应温度下所对应的气体速率向所述碳化硅晶体表面发射,模拟实际的干氧热氧化工艺方法实验中流动气体与碳化硅晶体表面发生反应的过程,适当增加o2分子中活化分子的数目,从而增加其与碳化硅晶体表面中原子有效碰撞的概率,达到提高反应速率的目的,多次循环添加o2分子即可实现快速氧化的目的,效率高,待所述氧化反应结束并达到平衡状态后,对所述模型退火,优化后得到氧化样品;再获取所述氧化样品的结构特征参数,进而掌握通过干氧热氧化工艺方法形成的氧化样品的结构特征参数。通过过程控制及氧化样品的结构特征参数分析,能够精确掌控干氧热氧化工艺方法形成的所述氧化样品中的界面缺陷的产生原因,通过重复模拟验证,即可掌控界面缺陷消减的过程控制的工艺方法。本发明实施例通过模拟实际的干氧热氧化工艺方法,掌握氧化样品原子结构层的形成过程及结果,实现深层次的分析控制,同时避免进行实际干氧热氧化工艺实验,降低了成本,提高了效率,并适于规模化运用。

34.具体地,本实施例的步骤s1中,在分析动力学模拟软件中构建具有周期性边界条件的碳化硅晶体的模型,在模型中的碳化硅晶体表面设置真空层用于进行氧化反应,采用反应力场分子动力学方法使碳化硅晶体处于初始状态,有利于减少碳化硅原子对氧化过程的影响,更适于掌握过程反应数据。

35.具体地,本实施例的步骤s2中,缓慢加热碳化硅晶体至反应温度,使反应中的分子或原子变成活化分子状态,并在恒温状态下,间隔第一预设时间,重复在随机位置,以成组

的方式,将一组o2分子以反应温度下所对应的气体速率向碳化硅晶体表面发射,至碳化硅晶体表面发生氧化反应,实现同一时间提高o2分子与碳化硅的有效碰撞次数,提高反应发生速率,在随机位置成组发射o2分子,相比于每次单个发射o2分子的反应速度更快,发生氧化反应的效率更高。本实施例待氧化反应结束,保持一段时间使氧化反应后的模型达到平衡状态,再对模型退火,控制退火时间和退火温度,待退火至0k后,对反应后的各部分原子位置进行优化,最终得到氧化样品。

36.具体地,本实施例的步骤s3中,获取并统计氧化样品的结构特征参数,特别对涉及干氧热氧化工艺方法产生的缺陷类型和缺陷浓度加以统计,利用模拟的指导作用对实际干氧热氧化工艺方法加以优化。

37.在一些具体的实施例中,步骤s1中,模型的形状为长方体形状。由此,限定碳化硅晶体的模型的边界条件有利于实现周期性的扩展运用。

38.在一些具体的实施例中,步骤s1中,碳化硅晶体处于初始状态包括对碳化硅原子位置进行优化,弛豫到常压状态后,使每个原子的受力状态为零。由此,控制并精确初始状态的原子受力状态,减少初始状态对氧化过程的干扰,同时精确反应过程中各项工艺参数对最终氧化样品的影响作用。

39.在一些具体的实施例中,步骤s2中,加热碳化硅晶体至反应温度包括:从300k开始缓慢加热至反应温度,并维持反应温度至模型平衡。由此,从300k开始加热,减少从0k开始加热产生的无效时间,提高效率,缓慢加热的过程有利于提高碳化硅晶体的原子状态的稳定性,且使温度扩散均匀,减少局部温度不均而影响碳化硅晶体的原子运动的有序性;到达反应温度后,在反应温度下,维持碳化硅晶体模型中的原子运动一段时间,使原子达到一个更加稳定有序的平衡状态,有利于界定氧化反应前的状态,使反应过程清晰,重复性好。

40.在一些具体的实施例中,步骤s2中,在随机位置将一组o2分子以反应温度下所对应的气体速率向碳化硅晶体表面发射,至碳化硅晶体表面发生氧化反应,包括如下步骤:

41.在随机位置将一组o2分子以反应温度下所对应的气体速率向碳化硅晶体表面发射,使o2分子与碳化硅晶体表面的原子发生碰撞并等待第二预设时间,若o2分子与碳化硅晶体表面的原子发生反应,则保留若o2分子,若o2分子与碳化硅晶体表面的原子未发生反应,则移除未反应的o2分子;再重复上述步骤至碳化硅晶体表面发生氧化反应。

42.由此,第二预设时间的设置,有利于观察o2分子是否与碳化硅晶体表面原子再碰撞,进而减少重复发射o2分子的次数,提高单组o2分子的有效分子数量。对于在第二预设时间内没有发生有效反应的o2分子,或者反应生成的其他气体分子予以移除,避免对再次发射的o2分子的行动轨迹产生影响,提高与碳化硅晶体表面原子的有效碰撞,加快氧化反应速率。

43.在一些具体的实施例中,步骤s2中,平衡状态包括模型的氧化反应结束后,保持反应温度300-600ps,并弛豫后的状态。由此,反应结束后,再保持反应温度300ps,使模型中的原子弛豫到一个更加稳定有序的平衡状态,有利于界定各步骤的状态,使反应过程清晰,重复性好。

44.在一些具体的实施例中,步骤s2中,氧化样品包括未被氧化的碳化硅晶体、过渡层和氧化层。由此,氧化反应后碳化硅晶体表面的原子与o2分子发生碰撞并被氧化,生成氧化层,由于反应的随机性,还出现了部分氧化的过渡层,在过渡层的下方则是o2分子没有到达

且未被氧化的碳化硅晶体。将氧化样品精确划分,有利于研究各层的结构形成以及产生缺陷的原因等问题。

45.在一些具体的实施例中,步骤s3中,氧化样品的结构特征参数至少包括氧化层的密度、硅氧比、缺陷类型和缺陷浓度。由此,针对对性能影响较大的结构特征参数进行统计分析,有利于掌握热氧化法形成的界面缺陷的起因以及总结如何消减缺陷的方法。

46.在一些具体的实施例中,步骤s2中,反应温度的范围为900-1100℃。由此,该范围内的反应温度有利于提高模型中的活化分子的数量,提高有效碰撞的次数,较少反应时间,提高反应效率。

47.在一些具体的实施例中,步骤s2中,第一预设时间和/或第二预设时间为0.3-1ps。由此,为反应的充分进行提供充分反应时间,同时有利于保持模型中原子状态的稳定性,提高模拟的可重复性。

48.实施例1

49.运用分子动力学模拟软件lammps,建立碳化硅晶体模型,并模拟实际的干氧热氧化工艺方法,其中原子间的相互作用势能函数采用larsson等人开发的si-c-o反应力场reaxff描述。构建的2.7nm

×

2.7nm

×

2.7nm的碳化硅晶体模型作为基底,其中共包括1800个si和1800个o原子,并添加5.5nm厚度的真空层,如图2所示。将一组o2分子沿着逆[100]晶向的方向发射,即垂直于碳化硅晶体表面向下,总共进行了2000个循环,第一预设时间为1fs,共计600000步,600ps,反应温度分别控制在1300k。将反应过程中生成的并逃逸出表面的o2、co气体和co2气体移除清理;保留生成的氧化层是sio2薄膜。采用干氧热氧化工艺的过程中的组态见图3所示,最终原子组态如图4所示,得到的sio2氧化层薄膜的厚度为1.7nm。氧化后的氧化层的缺陷类型及其浓度的统计结果如图5所示,可以看出碳化硅干氧氧化后的二氧化硅薄膜中的nbohc和por缺陷所占比例最大,分别为2.65

×

1020个/cm3和7.95

×

1020个/cm3。氧化后得到的氧化层中的键长键角统计结果如图6和图7所示,可以看出o-si-o的键角主要分布在95.95度附近,而si-o-si键角的分布则主要在149.19度附近。

[0050]

虽然本发明公开披露如上,但本发明公开的保护范围并非仅限于此。本领域技术人员在不脱离本发明公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1