一种治疗心脑血管颗粒制备生产线及其工艺的制作方法

1.本发明涉及膏药制丸技术领域,尤其涉及一种治疗心脑血管颗粒制备生产线及其工艺。

背景技术:

2.蜜丸是一种中药的丸剂,一般用药材细粉和蜂蜜粘合制成,常用于对一些慢性疾病和体弱者进行滋补和保健,尤其是广泛用于治疗心脑血管,心脑血管疾病是心血管疾病和脑血管疾病的统称,泛指由于高脂血症、血液黏稠、动脉粥样硬化、高血压等所导致的心脏、大脑及全身组织发生缺血性或出血性疾病的通称。

3.专利号为cn201320118052.x的专利文献公开了一种制丸包衣机,其包括由机座、下筒体、上筒体及风室所组成的机体,机体内设有转动装置、固定盘、加粉装置、喷雾装置、升降装置、出料装置和锥筒体,转动装置的转动轴上安装转盘,升降装置与锥筒体成动连接,锥筒体内设有导流板,锥筒体与转盘形成一筒体,下筒体上设有进风口,风室上设有抽风装置,风室内设有过滤袋。上述方案可实现滚圆成形、包衣、干燥的制丸过程在同一容器中完成。

4.但是,现有技术中通常采用离心滚圆法制作药丸,药丸受到离心力相互发生碰撞,容易导致药丸黏连结块,粒径不均匀,圆整度较差,以及对容器内的药丸堆喷洒包衣液,不能保证每一个药丸包衣的均匀度,影响药丸的生产质量。

技术实现要素:

5.本发明的目的是针对现有技术的不足之处,通过设置的切段机构和包衣机构配合,避免药丸在制作过程中黏连结块,提高了药丸粒径的均匀度和圆整度,保证每一个膏药段能够均匀地包衣,提高了药丸的生产质量,自动化较高,能够批量化制备药丸,增加企业的生产效益,从而解决了现有技术中通常采用离心滚圆法制作药丸,容易导致药丸黏连结块,粒径不均匀,圆整度较差,以及不能保证每一个药丸包衣的均匀度,影响药丸生产质量的技术问题。

6.针对以上技术问题,采用技术方案如下:一种治疗心脑血管颗粒制备生产线,包括设置在所述机架上用于依次分切条状膏药的切段机构、用于依次对分切后的膏药段进行喷液的包衣机构以及用于将包衣后的膏药段搓成药丸的搓丸机构;

7.所述切段机构包括滑动设置在所述搓丸机构上且用于支撑条状膏药旋转的支针组件、设置在所述搓丸机构上且用于驱动支针组件水平移动的驱动组件以及通过第一支架设置在所述机架上且用于下压分切条状膏药的分切组件;

8.所述包衣机构包括设置在所述分切组件底部且用于对膏药段周侧面进行包衣的第一喷液组件以及设置在所述搓丸机构上且用于对膏药段两端面进行包衣的第二喷液组件。

9.作为优选,所述支针组件包括设置在所述搓丸机构上的立板、水平贯穿滑动设置

在所述立板上且其端部带有端盖的弧形支板、设置在所述端盖上且与所述弧形支板同轴匹配的转针、设置在所述端盖上且用于驱动所述转针的第一步进电机以及通过支杆设置在所述立板上且匹配设置在弧形支板内的圆抵块,所述转针端部贯穿所述圆抵块的中部位置。

10.作为优选,所述驱动组件包括水平设置在所述搓丸机构上的长板、通过滑孔匹配滑动设置在所述长板上且与第一步进电机固定设置的第一滑块、转动设置在所述滑孔内且用于驱动第一滑块的螺纹杆以及设置在所述长板上且用于驱动螺纹杆的第二步进电机。

11.作为优选,所述分切组件包括设置在所述第一支架上的第一液压件、设置在所述第一液压件下端部的升降板、设置在所述升降板底部且用于切断膏药的切刀以及设置在所述升降板底部且用于限制所述升降板下降高度的限位柱。

12.作为优选,所述第一喷液组件包括两组设置在所述升降板底部且其内装有包衣液的气囊筒以及若干组设置在所述升降板底部且与气囊筒相连通的第一喷液嘴;

13.所述第二喷液组件包括若干组开设在所述搓丸机构上且用于接收膏药段的接料通道、设置在所述搓丸机构上且内装有包衣液的存液筒以及设置在所述接料通道内且与所述存液筒的第二喷液嘴,所述第二喷液嘴上设置有电磁阀。

14.作为优选,所述搓丸机构包括铰接设置在所述机架的输送带上且用于载着膏药向前移动的下模组件、活动设置在所述下模组件上且用于搓丸的上模组件、若干组开设在所述上模组件上且用于封住上模组件的封料组件以及若干组设置在所述机架上且用于驱动所述上模组件反复水平移动的驱动轨道,所述下模组件包括:

15.下模板,所述下模板通过铰座铰接设置在所述输送带上且其上开设有若干组用于搓圆药丸的第一条形槽;

16.立柱,两组所述立柱对称设置在所述下模板底部且用于支撑下模板呈水平状态,所述立柱下端部滑动设置在所述机架上;

17.滑槽,两组所述滑槽分别设置在所述下模板侧面,所述滑槽内部匹配滑动有第二滑块;

18.第一弹性件,两组所述第一弹性件对称设置在所述第二滑块侧面与滑槽端部之间。

19.作为优选,所述上模组件包括设置在所述下模板上且其底部带有若干组第二条形槽的上模板、两组通过耳板设置在所述上模板两侧面且其下端部设置在第二滑块上的第二弹性件以及开设在所述第二条形槽中部位置且用于膏药段下落到搓丸机构内的落料通道。

20.作为优选,所述封料组件包括若干组设置在所述上模板底部的收纳槽、滑动设置在所述收纳槽内且用于封住落料通道的堵块、两组贯穿且滑动设置在所述收纳槽内且通过连杆驱动堵块水平移动的插杆、开设在所述收纳槽侧壁上用于供所述连杆通过的通槽、设置在所述插杆位于收纳槽内部的一端之间且用于侧向堵住所述落料通道的侧板、设置在所述插杆位于上模板外部的一端之间且用于驱动插杆的拨杆、设置在所述拨杆与所述上模板外壁之间且用于将所述堵块定位在收纳槽内的第三弹性件、设置在所述上模板外壁且用于将所述堵块定位在落料通道内的定位单元、通过l形吊杆设置在所述第一支架上且用于驱动所述堵块滑进落料通道内的抵触单元以及设置在所述机架上且用于驱动所述上模板上升的抬升单元。

21.作为优选,所述定位单元包括设置在所述侧板上且贯穿滑动设置上模板外壁的定

位板、贯穿滑动设置在所述耳板上且其下端部带有斜坡的定位杆、开设在所述定位板上且与所述定位杆相匹配的定位孔以及设置在所述定位杆上端部与所述耳板顶部之间的第四弹性件;

22.所述抵触单元包括通过l形吊杆设置在所述第一支架上的吊板、铰接设置在所述吊板底部且用于抵住所述拨杆的拨板、倾斜设置在所述拨板与所述吊板之间的第五弹性件;

23.所述抬升单元包括设置在所述上模板外壁且其下端部带有滚轮的竖杆以及两组设置在所述机架上且用于驱动所述上模板上升的第一抬升轨道。

24.作为优选,还包括设置在所述机架上用于将支针组件上的膏药搓成条状的搓条机构,其包括通过第二支架设置在所述机架上的第二液压件、设置在第二液压件下端部的压模块以及设置在所述压模块端部的防溢板。

25.作为优选,还包括设置在所述机架上用于将搓丸机构内成品药丸排出的出料机构,其包括若干组开设在所述下模板侧面且与第一条形槽端部相连通的出料口、设置在所述机架上且用于堵住出料口的封板、开设在所述机架上且其内设有下沉轨道的缺口、设置在所述缺口底部的收料盒、设置在所述机架上且与下沉轨道的位置相对应其用于驱动所述上模板上升的第二抬升轨道以及设置在所述机架上且与下沉轨道的位置相对应其用于驱动所述下模板倾斜的第三抬升轨道。

26.作为优选,所述搓条机构的第二支架上设置有用于检测下模板的铰座位置的第一感应器,其用于控制所述机架的输送带启停;

27.所述支针组件的弧形支板外壁上设置有延伸条,所述上模板上设置有若干组与接料通道的位置相对应的第二感应器,其用于检测所述延伸条的位置并控制第二喷液嘴上的电磁阀依次对每个接料通道内的膏药段端面进行包衣;

28.所述上模板上设置有若干组与接料通道的位置相对应的开关按钮,其用于检测所述分切组件的限位柱位置并控制驱动组件驱动弧形支板水平移动;

29.所述分切组件的第一支架上设置有用于检测所述开关按钮位置的第三感应器,其用于控制所述机架的输送带启停。

30.作为优选,一种治疗心脑血管颗粒制备生产工艺,包括以下步骤:

31.步骤一,和药工序,将按重量份为:葛根20、黄精7、甘草14、当归10、白芍4、红花5、砂仁2、茯苓5、麦冬5、北五味2、山楂5、桂枝2、陈皮2、炙甘草4、灵芝2、枸杞子10的药材原料研磨成80-100目的药粉,加入与药粉重量比为4:6的炼蜜,混合均匀,揉搓成面团状膏药,再称重分为每份198g-203g重量的膏药;

32.步骤二,搓条工序,将每份膏药依次平铺填充在支针组件内,输送带载着膏药移动至搓条机构的下方位置时,支针组件使得膏药自转,搓条机构的压模块下降,自转的膏药在压模块的限位下被搓成规则的条状膏药;

33.步骤三,切段工序,输送带载着条状膏药移动至切段机构的下方位置时,分切组件将条状膏药依次分切成等量的膏药段,膏药段依次分开落到搓丸机构内;

34.步骤四,包衣工序,分切组件对条状膏药进行切段的过程中,第一喷液组件先对膏药段周侧面进行包衣,膏药段下落到搓丸机构的过程中,第二喷液组件对膏药段分切的两端面进行包衣;

35.步骤五,搓丸工序,输送带载着搓丸机构经过驱动轨道的过程中,上模组件在驱动轨道的驱动下,与下模组件发生相对滑动,对搓丸机构内的膏药段进行搓圆工作;

36.步骤六,出料工序,输送带载着搓丸机构经过出料机构的过程中,首先使得上模组件上升脱离下模组件,再使下模组件发生倾斜,使得下模组件上的成品蜜丸滚落至收料盒内,从而完成蜜丸的出料工作。

37.本发明的有益效果:

38.(1)本发明中通过设置的切段机构和包衣机构配合,一方面,能够依次将条状膏药分切成等量的膏药段,各个相分离开的药丸在搓圆的过程中不接触,避免药丸黏连结块,提高了药丸粒径的均匀度和圆整度,另一方面,能够在膏药切段的过程中依次单独对每一个膏药段进行包衣,保证每一个膏药段能够均匀地包衣,提高了药丸的生产质量,自动化较高,能够批量化制备药丸,增加企业的生产效益;

39.(2)本发明中通过设置的上模组件和下模板配合,一方面,使得包衣后的膏药段从上模组件不同的落料通道依次落到下模板的各个第一条形槽内,防止膏药段在搓圆的过程中相互黏连结块,提高了药丸的搓圆效率,工序联动性较好,另一方面,使得上模板的第二条形槽与下模板的各个第一条形槽配合,能够自动将膏药段搓圆成药丸,自动化较高,药丸粒径的均匀度和圆整度较好,能够流水线式的生产药丸;

40.(3)本发明中通过设置的驱动组件和支针组件配合,一方面,驱动组件能够带动支针组件水平移动,使得分切后的膏药段下落至搓丸机构内,另一方面,使得条状膏药分切的端部再次移动至转针端部,方便条状膏药依次切段,并下落至搓丸机构内,自动化较高,能够批量化分切膏药段。

41.综上所述,本发明能够依次将条状膏药分切成等量的膏药段,保证各个相分离开的药丸在搓圆的过程中不接触,避免药丸黏连结块,提高了药丸粒径的均匀度和圆整度,保证每一个膏药段能够均匀地包衣,提高了药丸的生产质量,自动化较高,能够批量化制备药丸,增加企业的生产效益。

附图说明

42.为了更清楚的说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

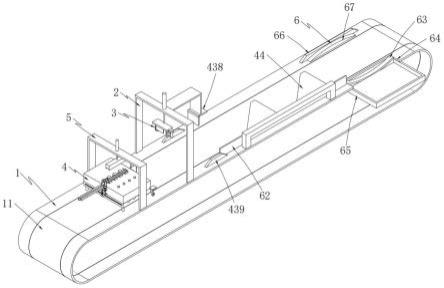

43.图1为一种治疗心脑血管颗粒制备生产线的结构示意图。

44.图2为图1的结构正视图。

45.图3为搓丸机构的结构示意图。

46.图4为切段机构的结构示意图。

47.图5为支针组件和驱动组件的结构示意图。

48.图6为上模组件的结构示意图。

49.图7为上模组件的结构仰视图。

50.图8为下模组件的结构示意图。

51.图9为下模组件的结构侧视图。

52.图10为搓条机构的结构示意图。

53.图11为分切组件和第一喷液组件的结构示意图。

54.图12为图11另一视角的结构示意图。

55.图13本发明生产工艺的流程示意图。

具体实施方式

56.下面结合附图对本发明实施例中的技术方案进行清楚、完整地说明。

57.实施例一

58.如图1-6所示,一种治疗心脑血管颗粒制备生产线,包括设置在所述机架1上用于依次分切条状膏药的切段机构2、用于依次对分切后的膏药段进行喷液的包衣机构3以及用于将包衣后的膏药段搓成药丸的搓丸机构4;

59.所述切段机构2包括滑动设置在所述搓丸机构4上且用于支撑条状膏药旋转的支针组件21、设置在所述搓丸机构4上且用于驱动支针组件21水平移动的驱动组件22以及通过第一支架231设置在所述机架1上且用于下压分切条状膏药的分切组件23;

60.所述包衣机构3包括设置在所述分切组件23底部且用于对膏药段周侧面进行包衣的第一喷液组件31以及设置在所述搓丸机构4上且用于对膏药段两端面进行包衣的第二喷液组件32。

61.在本实施例中,通过设置的切段机构2和包衣机构3配合,一方面,切段机构2能够依次将条状膏药分切成膏药段,并使膏药段依次下落到搓丸机构4内,搓丸机构4将各个相分离开的膏药段搓成药丸,各个药丸在搓圆的过程中不接触,避免药丸黏连结块,提高了药丸粒径的均匀度和圆整度,另一方面,第一喷液组件31在条状膏药切段的过程中依次对每一个膏药段周侧面进行包衣,第二喷液组件32在膏药段下落至搓丸机构4内的过程中对膏药段的两端面进行包衣,依次单独对每一个膏药段进行包衣,保证每一个膏药段能够均匀地包衣,提高了药丸的生产质量,自动化较高,能够批量化制备药丸,增加企业的生产效益;详细的说,搓丸机构4载着支针组件21移动至分切组件23下方位置时,支针组件21带动条状膏药旋转,然后分切组件23下降,使得第一喷液组件31先接触搓丸机构4顶部,使得第一喷液组件31对旋转待分切的膏药段周侧面进行喷洒包衣液,然后分切组件23继续下降,将支针组件21上条状膏药包衣后的端部切成一个膏药段,然后驱动组件22带动支针组件21水平移动使该膏药段脱离转针213,同时,在分切组件23的阻挡下,脱离转针213的膏药段掉落在搓丸机构4内,第二喷液组件32对掉落在搓丸机构4内的膏药段两端面进行喷洒包衣液,完整膏药段整体的包衣工作,然后分切组件23上升,搓丸机构4再次载着支针组件21向前移动一定距离,使得分切组件23依次将条状膏药切成膏药段,并使均匀包衣后的膏药段依次掉落在搓丸机构4内,搓丸机构4将包衣后的膏药段进行搓圆,完整药丸的制备工作。

62.进一步,如图3-6所示,所述支针组件21包括设置在所述搓丸机构4上的立板211、水平贯穿滑动设置在所述立板211上且其端部带有端盖的弧形支板212、设置在所述端盖上且与所述弧形支板212同轴匹配的转针213、设置在所述端盖上且用于驱动所述转针213的第一步进电机214以及通过支杆设置在所述立板211上且匹配设置在弧形支板212内的圆抵块215,所述转针213端部贯穿所述圆抵块215的中部位置。

63.在本实施例中,通过设置的支针组件21和分切组件23配合,支针组件21能够带动

条状膏药旋转,一方面,使得分切组件23能够沿着转针213的圆周方向依次将条状膏药分切成膏药段,方便药丸分隔搓圆,防止药丸相互黏连结块,提高了药丸粒径的均匀度和圆整度,另一方面,方便第一喷液组件31在条状膏药切段的过程中对依次对每一个膏药段周侧面进行包衣,保证每一个膏药段能够均匀地包衣,提高了药丸的生产质量,自动化较高,能够批量化制备药丸;详细的说,条状膏药放置在弧形支板212上,转针213贯穿条状膏药,第一步进电机214通过转针213带动条状膏药旋转,然后分切组件23下降使得第一喷液组件31先对旋转的条状膏药周侧面进行喷洒包衣液,分切组件23再对旋转的条状膏药进行切段,从而得到周侧面包衣的膏药段。

64.进一步,如图4-7所示,所述驱动组件22包括水平设置在所述搓丸机构4上的长板221、通过滑孔222匹配滑动设置在所述长板221上且与第一步进电机214固定设置的第一滑块223、转动设置在所述滑孔222内且用于驱动第一滑块223的螺纹杆以及设置在所述长板221上且用于驱动螺纹杆的第二步进电机224。

65.在本实施例中,通过设置的驱动组件22和支针组件21配合,一方面,驱动组件22能够带动支针组件21水平移动,使分切后的膏药段脱离转针213,方便膏药段下落至搓丸机构4内,另一方面,支针组件21的圆抵块215使得条状膏药在转针213上发生相对滑动,使得条状膏药端部再次移动至转针213端部,方便条状膏药依次切段,能够批量化分切膏药段;详细的说,在分切组件23下降分切膏药段后,限位柱235压在上模板422的开关按钮上,使得分切组件23的切刀234停留在转针213上,同时,开关按钮启动第二步进电机224带着螺纹杆转动,螺纹杆通过第一滑块223带动弧形支板212水平移动,在切刀234的阻挡下使得膏药段脱离转针213并下落至搓丸机构4内,同时条状膏药在圆抵块215的阻挡下,使得条状膏药端部再次移动至转针213端部,方便条状膏药再次分切成膏药段,并下落至搓丸机构4内。

66.进一步,如图11-12所示,所述分切组件23包括设置在所述第一支架231上的第一液压件232、设置在所述第一液压件232下端部的升降板233、设置在所述升降板233底部且用于切断膏药的切刀234以及设置在所述升降板233底部且用于限制所述升降板233下降高度的限位柱235。

67.在本实施例中,通过设置的分切组件23和支针组件21配合,一方面,使得分切组件23能够依次将支针组件21上的条状膏药切段,另一方面,使得分切组件23的切刀234正好停留在转针213上,防止转针213被切断,并且方便分切的膏药段下料,自动化程度较高,结构联动性较好,能够批量化分切膏药段并下料;详细的说,第一液压件232带着切刀234下降对旋转的条状膏药进行切段,限位柱235压在上模板422的开关按钮上,使得分切组件23的切刀234停留在转针213上,使得切刀234完成膏药段的分切工作,同时,在支针组件21水平移动的过程中,使得膏药段受到切刀234的阻挡脱离转针213并下落至搓丸机构4内。

68.进一步,如图11-12所示,所述第一喷液组件31包括两组设置在所述升降板233底部且其内装有包衣液的气囊筒311以及若干组设置在所述升降板233底部且与气囊筒311相连通的第一喷液嘴312;

69.所述第二喷液组件32包括若干组开设在所述搓丸机构4上且用于接收膏药段的接料通道321、设置在所述搓丸机构4上且内装有包衣液的存液筒322以及设置在所述接料通道321内且与所述存液筒322的第二喷液嘴323,所述第二喷液嘴323上设置有电磁阀。

70.在本实施例中,通过设置的第一喷液组件31和分切组件23配合,分切组件23下降

使得第一喷液组件31先对旋转的条状膏药周侧面进行喷洒包衣液,从而对膏药段周侧面进行包衣,详细的说,分切组件23下降使得存液筒322先接触上模板422,升降板233降继续下降,使得气囊筒311受到挤压变形将包衣液从第一喷液嘴312喷洒至条状膏药周侧面上,然后切刀234再下降对包衣后的条状膏药进行切段。

71.通过设置的第二喷液组件32和支针组件21配合,在膏药段从接料通道321下落至搓丸机构4内的过程中,第二喷液组件32对膏药段的两端面进行包衣,详细的说,在支针组件21端部水平移动至下一个接料通道321的位置时,膏药段在切刀234的阻挡下脱离转针213并从上一个接料通道321下落至搓丸机构4内,同时上模板422上的第二感应器检测到弧形支板212端部的延伸条,使得第二感应器启动上一个接料通道32内的电磁阀,使得存液筒322内的包衣液从第二喷液嘴323喷洒至膏药段的两端面,从而对膏药段的两端面进行包衣。

72.进一步,如图3-9所示,所述搓丸机构4包括铰接设置在所述机架1的输送带11上且用于载着膏药向前移动的下模组件41、设置在所述下模组件41上且用于搓丸的上模组件42、若干组开设在所述上模组件42上且用于封住上模组件42的封料组件43以及若干组设置在所述机架1上且用于驱动所述上模组件42反复水平移动的驱动轨道44,所述下模组件41包括:

73.下模板411,所述下模板411通过铰座铰接设置在所述输送带11上且其上开设有若干组用于搓圆药丸的第一条形槽412;

74.立柱413,两组所述立柱413对称设置在所述下模板411底部且用于支撑下模板411呈水平状态,所述立柱413下端部滑动设置在所述机架1上;

75.滑槽414,两组所述滑槽414分别设置在所述下模板411侧面,所述滑槽414内部匹配滑动有第二滑块415;

76.第一弹性件416,两组所述第一弹性件416对称设置在所述第二滑块415侧面与滑槽414端部之间。

77.在本实施例中,通过设置搓丸机构4的上模组件42和封料组件43配合,一方面,使得包衣后的膏药段从上模组件42的落料通道424依次落到下模板411的各个第一条形槽412内,方便将膏药段分隔开,并同时对各个第一条形槽412内的膏药段进行搓圆,防止膏药段在搓圆的过程中相互黏连结块,提高了药丸的搓圆效率,另一方面,封料组件43能够开闭上模组件42的落料通道424,方便上模组件42和下模组件41滑动配合对药丸进行搓圆,保证上模组件42能够正常工作;详细的说,包衣后的膏药段从上模组件42的落料通道424依次落到下模板411的各个第一条形槽412内,封料组件43堵住上模组件42的落料通道424,输送带11载着搓丸机构4移动至驱动轨道44时,上模板422在驱动轨道44的驱动下,在下模板411上发生水平滑动,然后上模板422在第一弹性件416的弹力下进行复位,从而使得上模板422与下模板411之间反复相对滑动,使得上模板422的第二条形槽421与下模板411的各个第一条形槽412配合,将膏药段搓圆成药丸。

78.进一步,如图5-7所示,所述上模组件42包括设置在所述下模板411上且其底部带有若干组第二条形槽421的上模板422、两组通过耳板设置在所述上模板422两侧面且其下端部设置在第二滑块415上的第二弹性件423以及开设在所述第二条形槽421中部位置且用于膏药段下落到搓丸机构4内的落料通道424,落料通道424上端部与接料通道321相连通,

使得接料通道321内的膏药段完成包衣后从落料通道424掉至下模板411上。

79.在本实施例中,通过设置的上模组件42和下模板411配合,一方面,使得包衣后的膏药段从上模组件42的落料通道424依次落到下模板411的各个第一条形槽412内,防止膏药段在搓圆的过程中相互黏连结块,提高了药丸的搓圆效率,自动化较高,工序联动性较好,另一方面,使得上模板422的第二条形槽421与下模板411的各个第一条形槽412配合,能够自动将膏药段搓圆成药丸,药丸粒径的均匀度和圆整度较好。

80.进一步,如图5-7所示,所述封料组件43包括若干组设置在所述上模板422底部的收纳槽431、滑动设置在所述收纳槽431内且用于封住落料通道424的堵块432、两组贯穿且滑动设置在所述收纳槽431内且通过连杆驱动堵块432水平移动的插杆433、开设在所述收纳槽431侧壁上用于供所述连杆通过的通槽、设置在所述插杆433位于收纳槽431内部的一端之间且用于侧向堵住所述落料通道424的侧板434、设置在所述插杆433位于上模板422外部的一端之间且用于驱动插杆433的拨杆435、设置在所述拨杆435与所述上模板422外壁之间且用于将所述堵块432定位在收纳槽431内的第三弹性件436、设置在所述上模板422外壁且用于将所述堵块432定位在落料通道424内的定位单元437、通过l形吊杆设置在所述第一支架231上且用于驱动所述堵块432滑进落料通道424内的抵触单元438以及设置在所述机架1上且用于驱动所述上模板422上升的抬升单元439。

81.在本实施例中,通过设置的封料组件43和上模组件42配合,封料组件43能够开闭上模组件42的落料通道424,一方面,开启落料通道424使得包衣后的膏药段掉落在下模板411的各个第一条形槽412内,增加了工序的联动性,另一方面,关闭落料通道424方便上模组件42的搓丸工作,能够自动将膏药段搓圆成药丸;详细的说,堵块432在第三弹性件436的弹力下被定位在收纳槽431内,使得落料通道424保持通畅,保证包衣后的膏药段能够从落料通道424掉落在下模板411的各个第一条形槽412内,然后输送带11载着搓丸机构4向前移动,使得上模组件42先经过抬升单元439后上升,封料组件43的拨杆435再经过抵触单元438使得堵块432移动并堵住落料通道424,同时定位单元437将堵块432定位在落料通道424内,从而关闭落料通道424,然后上模组件42受到第二弹性件423的拉力下降,使得上模组件42再次贴合下模板411,方便药丸的搓圆工作。

82.进一步,如图2-7和图11-12所示,所述定位单元437包括设置在所述侧板434上且贯穿滑动设置上模板422外壁的定位板4371、贯穿滑动设置在所述耳板上且其下端部带有斜坡的定位杆4372、开设在所述定位板4371上且与所述定位杆4372相匹配的定位孔4373以及设置在所述定位杆4372上端部与所述耳板顶部之间的第四弹性件4374;

83.所述抵触单元438包括通过l形吊杆设置在所述第一支架231上的吊板4381、铰接设置在所述吊板4381底部且用于抵住所述拨杆435的拨板4382、倾斜设置在所述拨板4382与所述吊板4381之间的第五弹性件4383;

84.所述抬升单元439包括设置在所述上模板422外壁且其下端部带有滚轮的竖杆4391以及两组设置在所述机架1上且用于驱动所述上模板422上升的第一抬升轨道4392,第一抬升轨道4392由水平部和两侧的抬升部组成。

85.在本实施例中,通过设置的抬升单元439,使得堵块432移动并堵住落料通道424的过程中,堵块432不会刮到下模板411的第一条形槽412内的膏药段,保证堵块432移动不会受到第一条形槽412内的膏药段干涉,防止膏药段被堵块432刮出第一条形槽412,详细的

说,输送带11载着搓丸机构4向前移动,使得上模组件42经过第一抬升轨道4392时,上模板422的竖杆4391在第一抬升轨道4392的抬升部滚动,使得上模板422上升脱离下模板411,在上模板422经过第一抬升轨道4392的水平部过程中,抵触单元438驱动堵块432移动并堵住落料通道424。

86.在本实施例中,通过设置的抵触单元438和定位单元437配合,能够使得堵块432移动并堵住落料通道424,同时定位单元437将堵块432定位在落料通道424内,从而关闭落料通道424;详细的说,输送带11载着搓丸机构4向前移动经过抵触单元438时,拨板4382受到拨杆435的推动发生倾斜并压缩第五弹性件4383,同时拨杆435受到拨板4382的反作用力,使得插杆433带动各个堵块432移动并堵住落料通道424,同时使得定位板4371水平移动,并抵着定位杆4372的斜坡,使得定位杆4372上升,在定位板4371的定位孔4373经过定位杆4372的位置时,定位杆4372受到第四弹性件4374的弹力下降插入定位孔4373,从而对定位板4371进行限位,进而将堵块432定位在落料通道424内,输送带11载着搓丸机构4继续向前移动,使得拨板4382再次向上倾斜后脱离拨杆435,然后拨板4382受到第五弹性件4383的弹力复位,方便下次使用,然后,在搓丸机构4完成药丸搓圆并出料后,人工手动向上拔起定位杆4372,使得定位板4371在第三弹性件436的弹力下复位,即堵块432复位再次进入收纳槽431内,从而打开落料通道424,方便下次工作。

87.进一步,如图1和图10所示,还包括设置在所述机架1上用于将支针组件21上的膏药搓成条状的搓条机构5,其包括通过第二支架51设置在所述机架1上的第二液压件52、设置在第二液压件52下端部的压模块53以及设置在所述压模块53端部的防溢板54,防溢板54避免膏药在被搓条的过程中从支针组件21的端部溢出。

88.在本实施例中,通过设置的搓条机构5和支针组件21配合,将弧形支板212内不规则的条状膏药搓成规则的条状膏药,方便膏药分切成等量的膏药段,即保证了药丸粒径的均匀度;详细的说,人工将定量的膏药填充在弧形支板212内,并使转针213贯穿膏药,然后输送带11载着支针组件21移动至搓条机构5正下方位置时停运,第二液压件52带着压模块53下降至弧形支板212上,同时,第一步进电机214通过转针213带动膏药旋转,使得旋转的膏药在压模块53和弧形支板212限位下,被搓成规格的条状膏药。

89.进一步,所述搓条机构5的第二支架51上设置有用于检测下模板411的铰座位置的第一感应器,其用于控制所述机架1的输送带11、第二液压件52以及第一步进电机214的启停;

90.详细的说,输送带11载着支针组件21移动至搓条机构5正下方位置时,第一感应器检测到下模板411的铰座位置,并控制输送带11停运10秒钟,同时控制第二液压件52带着压模块53下降至弧形支板212上停留8秒钟后向上复位,同时控制第一步进电机214通过转针213带动膏药旋转10秒钟后停运,从而完成膏药的搓条工作,然后输送带11继续载着支针组件21向前移动;

91.所述分切组件23的第一支架231上设置有用于检测所述开关按钮位置的第三感应器,其用于控制所述机架1的输送带11、第一液压件232以及第一步进电机214的启停;

92.所述上模板422上设置有若干组与接料通道321的位置相对应的开关按钮,其用于检测所述分切组件23的限位柱235位置并控制驱动组件22驱动弧形支板212水平移动;

93.所述支针组件21的弧形支板212外壁上设置有延伸条,所述上模板422上设置有若

干组与接料通道321的位置相对应的第二感应器,其用于检测所述延伸条的位置并控制第二喷液嘴323上的电磁阀依次对每个接料通道321内的膏药段端面进行包衣;

94.详细的说,输送带11载着搓丸机构4上的第一个接料通道321移动至分切组件23的升降板233正下方位置时,第三感应器检测到上模板422上的第一个开关按钮位置,控制输送带11停运,同时控制第一步进电机214通过转针213带动膏药旋转,同时控制第一液压件232带着升降板233下降指定高度,使得第一喷液组件31先对旋转的条状膏药周侧面进行喷洒包衣液,然后切刀234下降对旋转的条状膏药进行切段,限位柱235压在上模板422的第一个开关按钮上,开关按钮控制第二步进电机224带着螺纹杆转动,螺纹杆通过第一滑块223带动弧形支板212水平移动,在切刀234的阻挡下使得膏药段脱离转针213并从第一个接料通道321下落至搓丸机构4内,同时条状膏药在圆抵块215的阻挡下,使得条状膏药端部再次移动至转针213端部,在弧形支板212的端部移动至第二个接料通道321的上方时,第二感应器检测到弧形支板212端部的延伸条,控制第二步进电机224停运,使得弧形支板212的端部停在第二个接料通道321的上方,同时控制第二感应器启动第一个接料通道32内的电磁阀2秒钟后关闭,使得第二喷液组件32对膏药段的两端面进行包衣,同时控制分切组件23的第一液压件232带着升降板233向上复位,同时启动输送带11载着搓丸机构4向前移动,使得搓丸机构4上的第二个接料通道321移动至分切组件23的升降板233正下方位置时,第三感应器检测到上模板422上的第二个开关按钮位置,控制输送带11停运,从而依次对弧形支板212上的条状膏药进行切段和包衣工作,并使包衣后的膏药段依次从不同位置的接料通道321掉落至搓丸机构4内,避免膏药段之间黏连结块,提高了药丸包衣的均匀度。

95.实施例二

96.如图1-2所示,其中与实施例一中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例一的区别点。该实施例二与实施例一的不同之处在于:

97.进一步,如图1-2所示,所述机架1上还设置有用于将搓丸机构4内成品药丸排出的出料机构6,其包括若干组开设在所述下模板411侧面且与第一条形槽412端部相连通的出料口61、设置在所述机架1上且用于堵住出料口61的封板62、开设在所述机架1上且其内设有下沉轨道63的缺口64、设置在所述缺口64底部的收料盒65、设置在所述机架1上且与下沉轨道63的位置相对应其用于驱动所述上模板422上升的第二抬升轨道66以及设置在所述机架1上且与下沉轨道63的位置相对应其用于驱动所述下模板411倾斜的第三抬升轨道67。

98.值得一提的是,封板62设置在搓丸机构4的驱动轨道44一侧,防止搓丸机构4内的药丸在搓圆的过程中从出料口61滚出来,药丸在搓丸机构4内完成搓圆工作后,输送带11载着搓丸机构4移动至出料机构6的位置,首先,上模板422在第二抬升轨道66的驱动下上升,使上模板422脱离下模板411,然后下模板411的两个立柱413同时受到下沉轨道63和第三抬升轨道67的驱动下,使得下模板411发生倾斜,使得下模板411的第一条形槽412内的成品药丸从出料口61滚落至收料盒65内,从而完成药丸的出料工作。

99.实施例三

100.如图1-2和图13所示,一种治疗心脑血管颗粒制备生产工艺,包括以下步骤:

101.步骤一,和药工序,将按重量份为:葛根20、黄精7、甘草14、当归10、白芍4、红花5、砂仁2、茯苓5、麦冬5、北五味2、山楂5、桂枝2、陈皮2、炙甘草4、灵芝2、枸杞子10的药材原料

研磨成80-100目的药粉,加入与药粉重量比为4:6的炼蜜,混合均匀,揉搓成面团状膏药,再称重分为每份198g-203g重量的膏药;

102.步骤二,搓条工序,将每份膏药依次平铺填充在支针组件21的弧形支板212内,并使转针213贯穿膏药,输送带11载着膏药移动至搓条机构5的下方位置时,支针组件21的转针213带着膏药自转,搓条机构5的压模块53下降,自转的膏药在压模块53的限位下被搓成规则的条状膏药;

103.步骤三,切段工序,输送带11载着条状膏药移动至切段机构2的下方位置时,分切组件23将条状膏药依次分切成等量的膏药段,膏药段依次从不同的接料通道321分开下落到搓丸机构4内;

104.步骤四,包衣工序,分切组件23对条状膏药进行切段的过程中,第一喷液组件31先对膏药段周侧面进行包衣,膏药段下落到搓丸机构4的过程中,第二喷液组件32对膏药段分切的两端面进行包衣,完成膏药段整体包衣工作;

105.步骤五,搓丸工序,输送带11载着搓丸机构4经过驱动轨道44的过程中,上模组件42在驱动轨道44的驱动下,与下模组件41发生相对滑动,对搓丸机构4内的膏药段进行搓圆工作;

106.步骤六,出料工序,输送带11载着搓丸机构4经过出料机构6的过程中,首先使得上模组件42上升脱离下模组件41,再使下模组件41发生倾斜,使得下模组件41上的成品蜜丸滚落至收料盒65内,从而完成蜜丸的出料工作。

107.工作过程:

108.首先,人工将定量的膏药填充在弧形支板212内,输送带11载着搓丸机构4向前移动的过程中,搓条机构5先将支针组件21内的膏药搓成规则的条状膏药,然后,切段机构2依次将条状膏药分切成等量的膏药段,包衣机构3依次对每一个膏药段外表面进行完整的包衣工作,搓丸机构4将包衣后的膏药段进行搓圆,药丸在搓丸机构4内完成搓圆工作后,成品药丸在出料机构6的位置完成出料,能够依次将条状膏药分切成膏药段,各个相分离开的药丸在搓圆的过程中不接触,避免药丸黏连结块,提高了药丸粒径的均匀度和圆整度,能够依次单独对每一个膏药段进行包衣,保证每一个膏药段能够均匀地包衣,提高了药丸的生产质量,自动化较高,能够批量化制备药丸,增加企业的生产效益。

109.在本发明的描述中,需要理解的是,术语“前后”、“左右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

110.当然在本技术方案中,本领域的技术人员应当理解的是,术语“一”应理解为“至少一个”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

111.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明的技术提示下可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1