基于支持向量机的非调质钢的点蚀温度预测方法及系统

1.本发明涉及非调质钢的抗腐蚀性能研究技术领域,特别是涉及一种基于支持向量机的非调质钢的点蚀温度预测方法及系统。

背景技术:

2.非调质钢是在传统碳钢的基础上加入铌、钒、钛等微合金化元素,采用控轧(锻)控冷等强韧化方法,达到或接近调质钢力学性能的一类优质结构钢。非调质钢种类多,因突出优点在建筑、桥梁、石油化工、模具、工程机械、汽车零部件制造等诸多领域得到应用。

3.点蚀被认为是石油化工结构腐蚀最危险形式之一。温度对于点蚀的产生和生长有重要的影响,如在污水处理过程中,石油污水具有高氯、低氧、高温等因素会腐蚀非调质钢,对管路的寿命影响巨大。为了得到具有良好抗腐蚀性能的非调质钢,延长非调质钢在实际应用中的有效使用寿命,对非调质钢的点蚀温度进行研究显得尤为重要。

技术实现要素:

4.本发明的目的是提供一种基于支持向量机的非调质钢的点蚀温度预测方法及系统,能够降低非调质钢的点蚀温度的检测难度和实验测量成本。

5.为实现上述目的,本发明提供了如下方案:

6.本发明提供了一种基于支持向量机的非调质钢的点蚀温度预测方法,所述点蚀温度预测方法包括:

7.获取多组非调质钢的点蚀温度实验测量值、实验对应的工艺参数以及非调质钢的元素成分,构成原始数据集;

8.将所述原始数据集按照设定比例划分为训练样本集和测试样本集;

9.采用所述训练样本集和所述测试样本集对支持向量回归模型进行训练和测试,得到非调质钢的点蚀温度预测模型;

10.采用所述非调质钢的点蚀温度预测模型对待测非调质钢的点蚀温度进行预测。

11.可选地,在采用所述训练样本集和所述测试样本集对支持向量回归模型进行训练和测试之前,还包括:

12.采用遗传算法对所述工艺参数和所述元素成分进行特征筛选,分别确定工艺参数和元素成分中的最佳特征。

13.可选地,在将所述原始数据集按照设定比例划分为训练样本集和测试样本集之前,还包括:

14.对原始数据集中所述点蚀温度实验测量值不同但所述工艺参数和所述元素成分相同的数据进行预处理,得到对应点蚀温度测量值的平均值,并将所述平均值替换原始数据集中的点蚀温度测量值。

15.可选地,采用所述训练样本集和所述测试样本集对支持向量回归模型进行训练和测试,具体包括:

16.将所述最佳特征输入至所述支持向量回归模型中,得到输出结果;

17.根据所述输出结果确定回归相关系数,判断所述回归相关系数是否满足设定阈值范围;

18.若是,则对所述支持向量回归模型进行超参数优化,将超参数优化后的支持向量回归模型确定为非调质钢的点蚀温度预测模型;

19.若否,则继续对所述支持向量回归模型进行训练,直至所述回归相关系数满足设定阈值范围,得到非调质钢的点蚀温度预测模型;

20.通过所述测试样本集对所述非调质钢的点蚀温度预测模型进行测试。

21.可选地,采用网格搜索法对非调质钢的点蚀温度预测模型进行超参数优化。

22.为实现上述目的,本发明还提供了一种基于支持向量机的非调质钢的点蚀温度预测系统,所述点蚀温度预测系统包括:

23.数据获取单元,用于获取多组非调质钢的点蚀温度实验测量值、实验对应的工艺参数以及非调质钢的元素成分,构成原始数据集;

24.样本划分单元,用于将所述原始数据集按照设定比例划分为训练样本集和测试样本集;

25.模型建立单元,用于采用所述训练样本集和所述测试样本集对支持向量回归模型进行训练和测试,得到非调质钢的点蚀温度预测模型;

26.预测单元,用于采用所述非调质钢的点蚀温度预测模型对待测非调质钢的点蚀温度进行预测。

27.可选地,所述点蚀温度预测系统还包括:

28.特征筛选单元,用于采用遗传算法对所述工艺参数和所述元素成分进行特征筛选,分别确定工艺参数和元素成分中的最佳特征。

29.可选地,所述点蚀温度预测系统还包括:

30.预处理单元,用于对原始数据集中所述点蚀温度实验测量值不同但所述工艺参数和所述元素成分相同的数据进行预处理,得到对应点蚀温度测量值的平均值,并将所述平均值替换原始数据集中的点蚀温度测量值。

31.可选地,所述模型建立单元具体包括:

32.输出结果确定模块,用于将所述最佳特征输入至所述支持向量回归模型中,得到输出结果;

33.判断模块,用于根据所述输出结果确定回归相关系数,判断所述回归相关系数是否满足设定阈值范围;

34.模型确定模块,用于在所述回归相关系数满足设定阈值范围时,对所述支持向量回归模型进行超参数优化,并将超参数优化后的支持向量回归模型确定为非调质钢的点蚀温度预测模型;还用于在所述回归相关系数不满足设定阈值范围时,继续对所述支持向量回归模型进行训练,直至所述回归相关系数满足设定阈值范围,得到非调质钢的点蚀温度预测模型;

35.测试模块,用于通过所述测试样本集对所述非调质钢的点蚀温度预测模型进行测试。

36.可选地,所述模型优化模块中采用网格搜索法对非调质钢的点蚀温度预测模型进

classification,简称svc)算法和支持向量回归(support vector regression,简称svr)算法。该方法具有坚实的理论基础,较好地分析了“过拟合”和“欠拟合”问题,并提出了相应的解决方法。它提供了丰富的核函数方法,特别适用于小样本情况下的数据建模,能最大限度提高预报结果的可靠性。

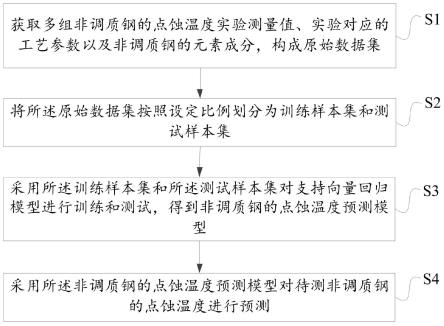

51.如图1所示,本发明提供了一种基于支持向量机的非调质钢的点蚀温度预测方法,所述点蚀温度预测方法包括:

52.s1:获取多组非调质钢的点蚀温度实验测量值、实验对应的工艺参数以及非调质钢的元素成分,构成原始数据集。

53.s2:将所述原始数据集按照设定比例划分为训练样本集和测试样本集。

54.s3:采用所述训练样本集和所述测试样本集对支持向量回归模型进行训练和测试,得到非调质钢的点蚀温度预测模型。

55.s4:采用所述非调质钢的点蚀温度预测模型对待测非调质钢的点蚀温度进行预测。

56.进一步地,在采用所述训练样本集和所述测试样本集对支持向量回归模型进行训练和测试之前,还包括:

57.采用遗传算法对所述工艺参数和所述元素成分进行特征筛选,分别确定工艺参数和元素成分中的最佳特征。

58.进一步地,在将所述原始数据集按照设定比例划分为训练样本集和测试样本集之前,还包括:

59.对原始数据集中所述点蚀温度实验测量值不同但所述工艺参数和所述元素成分相同的数据进行预处理,得到对应点蚀温度测量值的平均值,并将所述平均值替换原始数据集中的点蚀温度测量值。

60.具体地,步骤s3中,采用所述训练样本集和所述测试样本集对支持向量回归模型进行训练和测试,具体包括:

61.将所述最佳特征输入至所述支持向量回归模型中,得到输出结果。

62.根据所述输出结果确定回归相关系数,判断所述回归相关系数是否满足设定阈值范围。

63.若是,则对所述支持向量回归模型进行超参数优化,将超参数优化后的支持向量回归模型确定为非调质钢的点蚀温度预测模型。

64.若否,则继续对所述支持向量回归模型进行训练,直至所述回归相关系数满足设定阈值范围,得到非调质钢的点蚀温度预测模型。

65.通过所述测试样本集对所述非调质钢的点蚀温度预测模型进行测试。

66.优选地,采用网格搜索法对非调质钢的点蚀温度预测模型进行超参数优化。

67.为实现上述目的,如图2所示,本发明还提供了一种基于支持向量机的非调质钢的点蚀温度预测系统,所述点蚀温度预测系统包括:数据获取单元1、样本划分单元2、模型建立单元3和预测单元4。

68.数据获取单元1,用于获取多组非调质钢的点蚀温度实验测量值、实验对应的工艺参数以及非调质钢的元素成分,构成原始数据集。

69.样本划分单元2,用于将所述原始数据集按照设定比例划分为训练样本集和测试

样本集。

70.模型建立单元3,用于采用所述训练样本集和所述测试样本集对支持向量回归模型进行训练和测试,得到非调质钢的点蚀温度预测模型。

71.预测单元4,用于采用所述非调质钢的点蚀温度预测模型对待测非调质钢的点蚀温度进行预测。

72.进一步地,所述点蚀温度预测系统还包括:特征筛选单元,用于采用遗传算法对所述工艺参数和所述元素成分进行特征筛选,分别确定工艺参数和元素成分中的最佳特征。

73.更进一步地,所述点蚀温度预测系统还包括:预处理单元,用于对原始数据集中所述点蚀温度实验测量值不同但所述工艺参数和所述元素成分相同的数据进行预处理,得到对应点蚀温度测量值的平均值,并将所述平均值替换原始数据集中的点蚀温度测量值。

74.具体地,所述模型建立单元3具体包括:

75.输出结果确定模块,用于将所述最佳特征输入至所述支持向量回归模型中,得到输出结果。

76.判断模块,用于根据所述输出结果确定回归相关系数,判断所述回归相关系数是否满足设定阈值范围。

77.模型确定模块,用于在所述回归相关系数满足设定阈值范围时,对所述支持向量回归模型进行超参数优化,并将超参数优化后的支持向量回归模型确定为非调质钢的点蚀温度预测模型;还用于在所述回归相关系数不满足设定阈值范围时,继续对所述支持向量回归模型进行训练,直至所述回归相关系数满足设定阈值范围,得到非调质钢的点蚀温度预测模型。

78.测试模块,用于通过所述测试样本集对所述非调质钢的点蚀温度预测模型进行测试。

79.优选地,所述模型优化模块中采用网格搜索法对非调质钢的点蚀温度预测模型进行超参数优化。

80.具体实施例一

81.1)利用非调质钢的点蚀温度实验测量值、在点蚀温度测量实验中涉及到的工艺参数和原料中元素不同的成分比例,构建为原始数据集,共有样本119个。其中,在本发明的具体实施例中,在点蚀温度测量实验中涉及到21种工艺参数,具体包括:粗糙度,第一热处理温度,第一热处理时间,第二热处理温度,第二热处理时间,测试面积,初始温度,极化电位,升温速率,氯化钠溶液浓度,溴化钠溶液浓度,溴化钠和氯化钠混合溶液浓度,硫酸钠溶液浓度,氢氧根离子浓度,氯化亚锡溶液浓度,第一指示变量溶质,第一指示变量溶液浓度,第二指示变量溶质,第二指示变量溶液浓度,第三指示变量溶质,第三指示变量溶液浓度;其中,指示变量溶质的成分中存在对应的物质则按照如下标签进行标记,空白记为0,氯化钠记为1,硫酸记为2,盐酸记为3,草酸记为4,过硫酸铵记为5,溴化钠记为6,三氯化铁记为7,硼酸记为8,溴化钠和氯化钠混合记为9,硫酸钠记为10,氢氧根记为11,硼酸盐记为12,硫氰酸钾记为13,氯化锡记为14,氢氧化钠记为15,硫酸铁记为16。此外,非调质钢的组成成分涉及17种元素成分,具体包括:钴元素,钛元素,钼元素,镍元素,钨元素,铝元素,硅元素,钒元素,铜元素,磷元素,铁元素,氮元素,铌元素,碳元素,锰元素,硫元素,铬元素。

82.2)将所述原始数据集按照设定比例划分为训练样本集和测试样本集,80%的训练

集和20%独立测试集。

83.3)在训练集中,对点蚀温度实验测量值不同但工艺参数和元素成分均相同的样本进行标记,计算这部分样本平均值作为预处理结果,替换原来的点蚀温度实验测量值。

84.4)采用遗传算法对所述工艺参数和所述元素成分进行特征筛选,分别确定工艺参数和元素成分中的最佳特征。筛选后的最佳特征包括12种工艺参数以及10种元素成分,12种工艺参数具体为:非调质钢固溶温度、第一热处理时间、第二热处理时间、初始温度、极化电位、升温速率、溴化钠和氯化钠混合溶液浓度、氢氧根离子浓度、氯化亚锡溶液浓度、第一指示变量溶质、第二指示变量溶液浓度和第三指示变量溶质;10种元素成分具体为钼元素、镍元素、钨元素、铝元素、钒元素、磷元素、氮元素、铌元素、碳元素和硫元素。

85.5)采用所述训练样本集和所述测试样本集对支持向量回归模型进行训练和测试,得到非调质钢的点蚀温度预测模型。具体包括:

86.将所述最佳特征输入至所述支持向量回归模型中,得到输出结果。

87.根据所述输出结果确定回归相关系数,判断所述回归相关系数是否满足设定阈值范围。

88.若是,则对所述支持向量回归模型进行超参数优化,将超参数优化后的支持向量回归模型确定为非调质钢的点蚀温度预测模型。

89.若否,则继续对所述支持向量回归模型进行训练,直至所述回归相关系数满足设定阈值范围,得到非调质钢的点蚀温度预测模型。

90.优化方法选用网格搜索,所得超参数取值不敏感损失函数epsilon为0.01,惩罚因子c为1,径向基参数rbf为1.1,所得模型的留一法交叉验证结果的回归相关系数r为0.914,均方根误差rmse为9.353。留一法交叉验证(loocv)结果图如图3所示。

91.通过所述测试样本集对所述非调质钢的点蚀温度预测模型进行测试。测试结果图如图4所示。

92.6)采用所述非调质钢的点蚀温度预测模型对待测非调质钢的点蚀温度进行预测。

93.具体实施例二

94.本实施例与实施例一基本相同,特别之处在于:

95.建立非调质钢的点蚀温度预测模型后,20%的独立测试集样本用作评价模型,模型的独立测试集结果的回归相关系数r为0.918,均方根误差rmse为8.647。

96.本发明的技术效果:

97.1、本发明方法所用数据全面准确,来源可靠,利用遗传算法对自变量进行降维,所建模型简单,计算方便。

98.2、本发明方法利用支持向量回归算法快速预测非调质钢的点蚀温度,对未知的非调质钢的点蚀温度进行预测操作简单,成本低。

99.3、本发明方法在整个过程中不涉及实验,不使用化学药品,对环境无污染。

100.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

101.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说

明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1