复方氨基酸注射液及其应用和制备方法与流程

1.本技术涉及但不限于医药技术领域,尤指一种复方氨基酸注射液及其应用和制备方法。

背景技术:

2.氨基酸是机体合成蛋白质及其他生物活性物质的底物。其中,赖氨酸、苏氨酸、亮氨酸、异亮氨酸、缬氨酸、蛋氨酸、色氨酸、苯丙氨酸这8种氨基酸是人体自身无法合成的,必需由体外补充。健康成人的氨基酸基本需要量是0.8至1g/(kg/d),但在严重分解代谢、明显的蛋白质丢失或重度营养不良时需要增加补充量。

3.对于不能口服或经肠道补给氨基酸,以及口服或经肠道补给氨基酸不能满足需要的患者,需要通过静脉输注复方氨基酸注射液以满足机体合成蛋白质的需要。

4.有关氨基酸溶液的研究已有相关报道。例如,中国发明专利cn100518815c公开了一种氨基酸组合物,其实施例1公开的氨基酸注射液包括乙酰半胱氨酸在内的共20种氨基酸或二肽,另外还含有辅料组分亚硫酸氢钠,药效试验表明其实施例1的氨基酸组合物具有良好的营养作用。

5.中国发明专利申请cn1189167c中公开了氨基酸在溶液中很不稳定,极易被氧化而产生一系列复杂的对人体有害的物质。自20世纪60年代复方氨基酸投入生产使用起,为保证产品的稳定性,必须加入具有独特抗氧化性质的亚硫酸盐类化合物,如亚硫酸氢钠、焦亚硫酸钠等。采用亚硫酸盐(如亚硫酸氢钠或焦亚硫酸钠等)为抗氧化剂,可以保护氨基酸不氧化分解,对产品的稳定性起关键作用。

6.《中华人民共和国药典》2020版二部收载了6种“复方氨基酸注射液”(compound amino acid)。这6种“复方氨基酸”的氨基酸配方虽然各有不同,但每一个品种处方中都含有亚硫酸盐(亚硫酸氢钠或焦亚硫酸钠)。

7.氨基酸输液产品中某些不稳定的氨基酸,如色氨酸、甲硫氨酸、谷氨酸、乙酰半胱氨酸等,在高温、氧气、金属离子等作用下,会发生降解,而使溶液颜色变黄、氨基酸含量下降和有关物质增加,使得氨基酸输液产品临床应用风险增加。复方氨基酸注射液属于大容量注射液产品,必须进行终端灭菌,为了保证产品的稳定性,目前中国很多企业在产品中都会加入亚硫酸盐作为抗氧剂。

8.但是,亚硫酸盐对人体是有害的,目前临床上已报道诸多不良反应,最常见的是亚硫酸盐过敏(尤其是哮喘病人的过敏),症状是支气管痉挛、喘鸣、呼吸困难、恶性喉部水肿,低血压、休克甚至死亡。此外,还有一些研究报道,亚硫酸盐可能对染色体及dna造成损伤,以及造成蛋白质中双硫键的不可逆反应等。

9.尽管《中国药典》中明确规定注射剂中如使用亚硫酸氢钠,一般浓度为0.1%至0.2%,但是亚硫酸氢钠在临床应用中的风险还是不可避免地存在。

技术实现要素:

10.以下是对本文详细描述的主题的概述。本概述并非是为了限制本技术的保护范围。

11.第一方面,本技术实施例提供了一种复方氨基酸注射液,所述复方氨基酸注射液包括氨基酸组合物并且不包括亚硫酸盐类抗氧化剂,所述氨基酸组合物包括以下重量比例的活性物质,各活性物质以原形、药学上可接受的盐或短肽的形式存在:

[0012][0013][0014]

在本技术的实施例中,所述氨基酸组合物可以包括以下重量比例的活性物质,各活性物质以原形、药学上可接受的盐或短肽的形式存在:

[0015]

门冬氨酸3.2-4.8异亮氨酸6.0-9.0苏氨酸3.5-5.2亮氨酸10.4-15.6丝氨酸4.0-6.0苯丙氨酸3.0-4.5谷氨酸1.3-1.9醋酸赖氨酸5.6-8.5脯氨酸4.0-6.0组氨酸2.1-3.1甘氨酸2.6-3.8精氨酸6.9-10.3丙氨酸0.5-0.7乙酰半胱氨酸0.81-1.3n(2)-l-丙氨酰-l-谷氨酰胺14.4-21.7乙酰酪氨酸0.81-1.1缬氨酸7.6-11.4色氨酸0.9-1.3甲硫氨酸2.6-3.8牛磺酸0.8-1.2。

[0016]

在本技术的实施例中,所述氨基酸组合物可以包括以下重量比例的活性物质,各活性物质以原形、药学上可接受的盐或短肽的形式存在:

[0017][0018][0019]

在本技术的实施例中,所述复方氨基酸注射液不包括抗氧化剂。

[0020]

第二方面,本技术实施例还提供了如上本技术实施例第一方面提供的所述复方氨基酸注射液在营养治疗或营养支持中的应用。

[0021]

在本技术的实施例中,所述营养治疗或营养支持可以是用于治疗或改善氨基酸代谢失调和低蛋白血症,提高机体免疫功能和肠道功能。

[0022]

在本技术的实施例中,所述氨基酸代谢失调和低蛋白血症可以是由创伤、烧伤、各种外科手术、严重感染或肠道菌群移位引起的。

[0023]

第三方面,本技术实施例还提供了如上本技术实施例第一方面提供的所述复方氨基酸注射液的制备方法,包括:

[0024]

s10:称量用辅助用品的清洗和灭菌;

[0025]

s20:灌装用辅助用品的清洗和灭菌;

[0026]

s30:原料药称量和除氧;包括:

[0027]

(1)称量原料药;

[0028]

(2)将称量好的原料药全部放入密闭的粉料混合罐中;

[0029]

(3)对所述粉料混合罐进行多次抽真空-充氮,以除去原料药颗粒之间夹带的含氧气体;

[0030]

s40:注射用水除氧;包括:

[0031]

(1)在注射用水制成后,将所述注射用水中的溶解氧脱去;

[0032]

(2)脱氧后的注射用水待用或通过密闭管道输送到储罐,所述储罐持续采用氮气保压;

[0033]

s50:药液配制;包括:

[0034]

(1)对配液罐进行除氧;

[0035]

(2)在氮气保护下,将s40的步骤(2)中待用的注射用水或所述储罐中的注射用水

通过密闭管道输送到采用氮气保压的所述配液罐中;

[0036]

(3)将经过s30的步骤(3)处理的原料药和所述配液罐中的注射用水分别通过所述粉料混合罐的出料口和所述配液罐的出料口按一定比例出料,并在混料器中混合并溶解,溶解后的液体通过所述混料器的出料口返回所述配液罐中;在所述配液罐与所述混料器之间进行液体多次循环,并且在所述液体多次循环过程中将所述粉料混合罐中的原料药持续输送至所述混料器中,直至所述混合罐中的原料药被完全输送至所述混料器中;

[0037]

(4)对s50的步骤(3)配制的药液进行降温和一次除菌过滤,并在氮气保护下,将经过降温和一次过滤的药液输送至经过除氧的产品罐中,向装有药液的产品罐中持续通氮气并控制所述产品罐内的温度;

[0038]

s60:灌装;包括:

[0039]

(1)对所述产品罐中的药液进行二次除菌过滤,并在氮气保护下灌装到经过除热原并冷却的药剂容器中,灌装前对所述药剂容器进行前充氮以排出所述药剂容器中的氧气,并在灌装时充氮以减少氧气侵入;

[0040]

(2)对装有药液的药剂容器进行多次抽真空-充氮后压塞密封;

[0041]

(3)对压塞密封后的药剂容器进行轧盖;

[0042]

s70:终端灭菌、灯检、顶空残氧检测和包装,得到所述复方氨基酸注射液。

[0043]

在本技术的实施例中,经过抽真空-充氮的所述粉料混合罐、采用氮气保压的所述配液罐、经过除氧的所述产品罐的残氧值可以≤1000ppm。

[0044]

在本技术的实施例中,s40的步骤(1)得到的所述注射用水中的溶解氧含量可以<40ppb。

[0045]

在本技术的实施例中,s50的步骤(3)中溶解所述原料药的温度可以为55℃至65℃。

[0046]

在本技术的实施例中,s50的步骤(4)中,可以将s50的步骤(3)配制的药液降温至35℃至45℃。

[0047]

在本技术的实施例中,s50的步骤(4)中,所述一次除菌过滤可以包括分别采用直径为0.45μm和直径为0.2μm的过滤器进行过滤。

[0048]

在本技术的实施例中,s50的步骤(4)中,可以控制所述产品罐内的温度不高于50℃。

[0049]

在本技术的实施例中,s60的步骤(1)中,所述二次除菌过滤可以包括用氮气压滤所述产品罐中的药液,并采用直径为0.2μm的聚醚砜除菌滤器对压滤出的药液进行除菌过滤。

[0050]

在本技术的实施例中,s60的步骤(1)还可以包括对所述药剂瓶进行除热原和冷却,所述除热原的温度为330℃至340℃,所述冷却包括温度≤50℃的一段冷却和温度≤35℃的二段冷却。

[0051]

在本技术的实施例中,s60的步骤(2)中,所述抽真空-充氮的次数可以不少于5次。

[0052]

在本技术的实施例中,步骤s70中,所述终端灭菌的温度要求f0值大于8。

[0053]

在本技术的实施例中,步骤s70中,所述药剂容器中的顶空残氧值要求不高于1%。

[0054]

与目前已有的复方氨基酸注射液(例如,中国发明专利cn100518815c实施例1公开的注射液)相比,本技术实施例提供的复方氨基酸注射液可以在不添加任何抗氧化剂的情

况下获得更好的稳定性,例如,在氨基酸溶液中乙酰半胱氨酸的稳定性更好,可以避免亚硫酸盐类抗氧化剂对人体造成伤害。

[0055]

本技术实施例的复方氨基酸注射液的制备方法不使用活性炭,就可以获得较好的透光率,可以避免活性炭使用带来的产品风险。

[0056]

本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

附图说明

[0057]

附图用来提供对本技术技术方案的理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本技术的技术方案,并不构成对本技术技术方案的限制。

[0058]

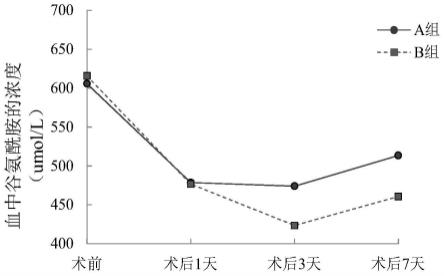

图1为开腹病人血中谷氨酰胺的浓度随手术时间的变化曲线,其中a组为研究组,b组为对照组;

[0059]

图2为腹腔镜病人血中谷氨酰胺的浓度随手术时间的变化曲线,其中系列1为研究组,系列2为对照组。

具体实施方式

[0060]

为使本技术的目的、技术方案和优点更加清楚明白,下文中将结合附图对本技术的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

[0061]

在本技术的描述中,活性物质的重量比例或活性物质的含量是以活性物质在所述复方氨基酸注射液中的存在形式给出的,例如,

[0062]

在本技术的描述中,活性物质的重量比例或活性物质的含量是以活性物质在所述复方氨基酸注射液中的存在形式(原形、药学上可接受的盐或短肽)给出的,例如,当某一活性物质在所述复方氨基酸注射液中以药学上可接受的盐的形式存在,那么所给出的该活性物质的重量是指其药学上可接受的盐在所述复方氨基酸注射液中的重量。

[0063]

在本技术的描述中,复方氨基酸注射液中不含有抗氧化剂,是指不含有额外添加的抗氧化剂,这里的额外添加的抗氧化剂不包括所述氨基酸组合物的20种活性物质中具有抗氧化作用的活性物质。例如,乙酰半胱氨酸虽然具有抗氧化作用,但不属于额外添加的抗氧化剂。

[0064]

第一方面,本技术实施例提供了一种复方氨基酸注射液,所述复方氨基酸注射液包括氨基酸组合物并且不包括亚硫酸盐类抗氧化剂,所述氨基酸组合物包括但不限于以下重量比例的活性物质,各活性物质以原形、药学上可接受的盐或短肽的形式存在:

[0065]

门冬氨酸1-5.0异亮氨酸3-10苏氨酸2.5-5.4亮氨酸5-16丝氨酸4.0-10苯丙氨酸2.5-5谷氨酸1-15醋酸赖氨酸3.0-9.0脯氨酸4.0-10组氨酸1.5-3.5甘氨酸0.1-8精氨酸6.5-15

丙氨酸0-5乙酰半胱氨酸0.81-2n(2)-l-丙氨酰-l-谷氨酰胺8-30乙酰酪氨酸0.81-4缬氨酸5-12色氨酸0.9-1.6甲硫氨酸2.5-4牛磺酸0-3。

[0066]

在本技术的实施例中,所述氨基酸组合物可以由以下重量比例的活性物质组成,即下表为所述氨基酸组合物的一个具体配方,各活性物质以原形、药学上可接受的盐或短肽的形式存在:

[0067][0068][0069]

在本技术的实施例中,所述氨基酸组合物可以包括但不限于以下重量比例的活性物质,各活性物质以原形、药学上可接受的盐或短肽的形式存在:

[0070]

门冬氨酸3.2-4.8异亮氨酸6.0-9.0苏氨酸3.5-5.2亮氨酸10.4-15.6丝氨酸4.0-6.0苯丙氨酸3.0-4.5谷氨酸1.3-1.9醋酸赖氨酸5.6-8.5脯氨酸4.0-6.0组氨酸2.1-3.1甘氨酸2.6-3.8精氨酸6.9-10.3丙氨酸0.5-0.7乙酰半胱氨酸0.81-1.3n(2)-l-丙氨酰-l-谷氨酰胺14.4-21.7乙酰酪氨酸0.81-1.1缬氨酸7.6-11.4色氨酸0.9-1.3甲硫氨酸2.6-3.8牛磺酸0.8-1.2。

[0071]

在本技术的实施例中,所述氨基酸组合物可以由以下重量比例的活性物质组成,

即下表为所述氨基酸组合物的一个具体配方,各活性物质以原形、药学上可接受的盐或短肽的形式存在:

[0072][0073][0074]

在本技术的实施例中,所述氨基酸组合物可以包括但不限于以下重量比例的活性物质,各活性物质以原形、药学上可接受的盐或短肽的形式存在:

[0075]

门冬氨酸4.00异亮氨酸7.50苏氨酸4.32亮氨酸13.00丝氨酸5.00苯丙氨酸3.75谷氨酸1.60醋酸赖氨酸7.05脯氨酸5.00组氨酸2.60甘氨酸3.20精氨酸8.60丙氨酸0.60乙酰半胱氨酸1.21n(2)-l-丙氨酰-l-谷氨酰胺18.05乙酰酪氨酸0.92缬氨酸9.50色氨酸1.08甲硫氨酸3.20牛磺酸1.00。

[0076]

在本技术的实施例中,所述氨基酸组合物可以由以下重量比例的活性物质组成,即下表为所述氨基酸组合物的一个具体配方,各活性物质以原形、药学上可接受的盐或短肽的形式存在:

[0077][0078][0079]

与目前已有的复方氨基酸注射液(例如,中国发明专利cn100518815c实施例1公开的注射液)相比,本技术实施例提供的复方氨基酸注射液可以在不添加任何抗氧化剂的情况下获得更好的稳定性,例如,在氨基酸溶液中乙酰半胱氨酸的稳定性更好。

[0080]

在本技术的实施例中,所述氨基酸组合物中的活性物质在所述复方氨基酸注射液中的含量可以为:

[0081][0082]

在本技术的实施例中,所述氨基酸组合物中的活性物质在所述复方氨基酸注射液

中的含量可以为:

[0083][0084]

在本技术的实施例中,所述氨基酸组合物中的活性物质在所述复方氨基酸注射液中的含量可以为:

[0085][0086][0087]

在本技术的描述中,所述氨基酸组合物中的各活性物质可以以原形、适当的药学

上可接受的盐或短肽的形式存在,例如,活性物质可以以盐酸盐、醋酸盐等药学上可接受的盐的形式存在;又例如,活性物质可以以甘氨酰-l-谷氨酰胺、l-胱氨酰-l-谷氨酰胺、l-酪氨酰-l-谷氨酰胺、l-亮氨酰-l-谷氨酰胺等短肽的形式存在。

[0088]

在本技术实施例第一方面提供的复方氨基酸注射液的氨基酸组合物中,门冬氨酸、苏氨酸、丝氨酸、谷氨酸、脯氨酸、甘氨酸、丙氨酸、缬氨酸、甲硫氨酸、异亮氨酸、亮氨酸、苯丙氨酸、醋酸赖氨酸、组氨酸、精氨酸、色氨酸、牛磺酸、乙酰半胱氨酸、丙氨酰谷氨酰胺等在《中华人民共和国药典》(2020版)二部已有收载。乙酰半胱氨酸也称为n-乙酰-l-半胱氨酸,乙酰酪氨酸也称为n-乙酰-l-酪氨酸,丙氨酰谷氨酰胺也称为l-丙氨酰-l-谷氨酰胺或n(2)-l-丙氨酰-l-谷氨酰胺。

[0089]

第二方面,本技术实施例还提供了如上本技术实施例第一方面提供的所述复方氨基酸注射液在营养治疗或营养支持中的应用。

[0090]

在本技术的实施例中,所述营养治疗或营养支持是用于治疗或改善氨基酸代谢失调和低蛋白血症,提高机体免疫功能和肠道功能。

[0091]

在本技术的实施例中,所述氨基酸代谢失调和低蛋白血症是由创伤、烧伤、各种外科手术、严重感染或肠道菌群移位引起的。

[0092]

在本技术的实施例中,所述复方氨基酸注射液可以通过肠道外给药。

[0093]

在本技术的实施例中,所述复方氨基酸注射液中可以添加其它辅料组分,如edta、枸橼酸等等人体可接受的常用辅料,或山梨醇、木糖醇、葡萄糖等等糖源。

[0094]

本技术实施例的复方氨基酸注射液可以应用于营养治疗或营养支持,改善病人的营养状况。例如应用于创伤、烧伤、各种外科手术、严重感染、肠道菌群移位及各种原因引起的氨基酸代谢失调和低蛋白血症,提高机体免疫功能和肠道功能。

[0095]

本技术实施例的复方氨基酸注射液可以为通过肠道外给药的注射液。注射液直接接触药品的内包装可以是符合药用要求的瓶、双腔袋、多腔袋包装或多层共挤输液用膜(袋)等合适的包装。用双腔袋、多腔袋包装或多层共挤输液用膜(袋)包装时:本技术实施例的复方氨基酸注射液的氨基酸组合物的各成分可以置于同一腔(层),也可以分置于不同腔(层)中;本技术实施例的复方氨基酸注射液的氨基酸组合物的各成分可以部分或全部以固体的形式存在,也可以部分或全部溶解于水等适宜的溶剂中。

[0096]

第三方面,本技术实施例还提供了如上本技术实施例第一方面提供的所述复方氨基酸注射液的制备方法,包括:

[0097]

s10:称量用辅助用品的清洗和灭菌;

[0098]

s20:灌装用辅助用品的清洗和灭菌;

[0099]

s30:原料药称量和除氧;包括:

[0100]

(1)称量原料药;

[0101]

(2)将称量好的原料药全部放入密闭的粉料混合罐中;

[0102]

(3)对所述粉料混合罐进行多次抽真空-充氮,以除去原料药颗粒之间夹带的含氧气体;

[0103]

s40:注射用水除氧;包括:

[0104]

(1)在注射用水制成后,将所述注射用水中的溶解氧脱去;

[0105]

(2)脱氧后的注射用水待用或通过密闭管道输送到储罐,所述储罐持续采用氮气

保压;

[0106]

s50:药液配制;包括:

[0107]

(1)对配液罐进行除氧;

[0108]

(2)在氮气保护下,将s40的步骤(2)中待用的注射用水或所述储罐中的注射用水通过密闭管道输送到采用氮气保压的所述配液罐中;

[0109]

(3)将经过s30的步骤(3)处理的原料药和所述配液罐中的注射用水分别通过所述粉料混合罐的出料口和所述配液罐的出料口按一定比例出料,并在混料器中混合并溶解,溶解后的液体通过所述混料器的出料口返回所述配液罐中;在所述配液罐与所述混料器之间进行液体多次循环,并且在所述液体多次循环过程中将所述粉料混合罐中的原料药持续输送至所述混料器中,直至所述混合罐中的原料药被完全输送至所述混料器中;

[0110]

(4)对s50的步骤(3)配制的药液进行降温和一次除菌过滤,并在氮气保护下,将经过降温和一次过滤的药液输送至经过除氧的产品罐中,向装有药液的产品罐中持续通氮气并控制所述产品罐内的温度;

[0111]

s60:灌装;包括:

[0112]

(1)对所述产品罐中的药液进行二次除菌过滤,并在氮气保护下灌装到经过除热原并冷却的药剂容器中,灌装前对所述药剂容器进行前充氮以排出所述药剂容器中的氧气,并在灌装时充氮以减少氧气侵入;

[0113]

(2)对装有药液的药剂容器进行多次抽真空-充氮后压塞密封;

[0114]

(3)对压塞密封后的药剂容器进行轧盖;

[0115]

s70:终端灭菌、灯检、顶空残氧检测和包装,得到所述复方氨基酸注射液。

[0116]

在目前已公开的几乎所有的复方氨基酸注射液的制备过程中都使用活性炭作为脱色剂,目的是为了保证产品的透光率。但是,由于活性炭本身的质量控制难度大,将其用在注射剂等高风险品种中增加了产品风险。为此,中国国家药品监督管理局药品审评中心于2020年发布了《化学药品注射剂仿制药质量和疗效一致性评价技术要求》,其中规定:“注射剂生产中建议不使用活性炭”。根据此技术要求,本技术的发明人在复方氨基酸注射液的生产工艺中去除了活性炭,令人意外的是,去除活性炭后制成的该种复方氨基酸注射液与不去除活性炭的复方氨基酸注射液相比,在透光率上没有区别。

[0117]

在本技术的实施例中,经过抽真空-充氮的所述粉料混合罐、采用氮气保压的所述配液罐、经过除氧的所述产品罐的残氧值可以≤1000ppm。

[0118]

在本技术的实施例中,s40的步骤(1)可以采用脱气塔将所述注射用水中的溶解氧脱去;所述脱气塔内的温度可以不低于121℃。

[0119]

在本技术的实施例中,s40的步骤(1)得到的所述注射用水中的溶解氧含量可以<40ppb。

[0120]

在本技术的实施例中,s50的步骤(3)中溶解所述原料药的温度可以为55℃至65℃,例如,可以为55℃、56℃、57℃、58℃、59℃、60℃、61℃、62℃、63℃、64℃或65℃;溶解时间可以在2小时以内,例如,可以为0.5小时至2小时或1小时至2小时,还例如可以为0.5小时、1小时、1.5小时、2小时等。

[0121]

在本技术的实施例中,s50的步骤(3)所采用的所述混料器可以为三通混料器。可以将所述配液罐的出料口和所述粉料混合罐的出料口与三通混料器的两个进料口相连,三

通混料器的出料口通过充氮的管路与所述配液罐的进料口相连,从而实现原料药的溶解和溶解得到的液体的多次循环。通过多次循环,可以使多种原料药的混合更均匀,并且在注射用水中的溶解更充分。

[0122]

在本技术的实施例中,s50的步骤(4)中,可以将s50的步骤(3)配制的药液降温至35℃至45℃,例如可以降温至35℃、36℃、37℃、38℃、39℃、40℃、41℃、42℃、43℃、44℃或45℃。

[0123]

在本技术的实施例中,s50的步骤(4)中,所述一次除菌过滤可以包括分别采用直径为0.45μm和直径为0.2μm的过滤器进行过滤;直径为0.2μm的过滤器可以采用直径为0.2μm的聚醚砜微孔滤器。

[0124]

在本技术的实施例中,s50的步骤(4)中,可以控制所述产品罐内的温度不高于50℃,例如,可以控制所述产品罐内的温度为25℃、30℃、35℃、40℃、45℃或50℃。

[0125]

在本技术的实施例中,s60的步骤(1)中,所述二次除菌过滤可以包括用氮气压滤所述产品罐中的药液,并采用直径为0.2μm的聚醚砜除菌滤器对压滤出的药液进行除菌过滤。

[0126]

在本技术的实施例中,s60的步骤(1)还可以包括对所述药剂容器进行除热原和冷却,所述除热原的温度可以为330℃至340℃,例如,可以为330℃、332℃、334℃、336℃、338℃或340℃;所述冷却可以包括温度≤50℃的一段冷却和温度≤35℃的二段冷却。

[0127]

在本技术的实施例中,s60的步骤(2)中,所述抽真空-充氮的次数可以不少于5次,例如,可以为5次、6次、7次、8次、9次、10次或15次。

[0128]

在本技术的实施例中,所述药剂容器可以为符合药用要求的瓶、双腔袋、多腔袋包装或多层共挤输液用膜(袋)等合适的包装,例如,可以为输液瓶、输液袋等。

[0129]

在本技术的实施例中,步骤s70中,所述终端灭菌的温度要求f0值大于8,例如,可以要求f0值为12≤f0≤23,再例如,可以要求f0值为12、14、16、18、20、22或23。

[0130]

在本技术的实施例中,步骤s70中,所述药剂容器中的顶空残氧值要求不高于1%,例如,可以为0.05%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%或1%。

[0131]

在本技术的实施例中,所述制备方法可以包括:

[0132]

s10:称量用辅助用品(称量岗用器具)的清洗和灭菌;包括:

[0133]

干热灭菌控制温度在248℃,灭菌时间45分钟;粉料混合罐等罐体采用湿热灭菌,灭菌温度不低于121℃,灭菌时间30分钟;

[0134]

s20:灌装用辅助用品(灌装岗用器具)的清洗和灭菌;包括:

[0135]

湿热灭菌温度不低于121℃,灭菌时间30分钟,其中,配制系统灭菌温度为122℃,灭菌时间30分钟;

[0136]

s30:原料药称量和除氧;包括:

[0137]

(1)称量原料药;

[0138]

(2)原料药混合:将称量好的各种原料药通过真空抽料输送至密闭的粉料混合罐,在粉料混合罐中混合;

[0139]

(3)原料药除氧:对所述粉料罐进行多次抽真空-充氮,以除去原料药颗粒之间空隙夹带的含氧气体(例如,空气等),待用;

[0140]

(4)原料药转移投料:通过密闭管路(例如,dec真空吸料系统)转移至下一工序并

投料;

[0141]

(5)原料药转移后冲洗各称量用辅助用品;

[0142]

s40:注射用水除氧;包括:

[0143]

(1)在注射用水制成后,通过脱气塔将注射用水中的溶解氧脱去;脱气塔温度不低于121℃;

[0144]

(2)脱氧后的注射用水待用或通过密闭管道输送到储罐,所述储罐和所述配液罐长期以氮气保压;氮气压力不低于0.2bar;

[0145]

s50:药液配制;包括:

[0146]

(1)系统除氧:将配液罐密闭抽真空-充氮脱氧30分钟至残氧值≤1000ppm(如果30分钟后配液罐、缓冲罐的顶空残氧值高于1000ppm,继续除氧直到合格);

[0147]

(2)注射用水输送:在氮气保护下,将s40的步骤(2)中待用的注射用水或所述储罐中的注射用水通过密闭管道输送到经过除氧的配液罐中,这里的注射用水的加入量可以约为处方量的72%,注射用水的温度为60

±

5℃,通过对配制系统抽真空-充氮使注射用水的溶解氧<40ppb(在搅拌状态下确认配液罐中注射用水的溶解氧数值不增加而且<40ppb);

[0148]

(3)原料药溶解:将所述配液罐的出料口和所述粉料混合罐的出料口与三通混料器的两个进料口相连,三通混料器的出料口通过充氮的管路与所述配液罐的进料口相连;将经过s30的步骤(2)处理的原料药和所述配液罐中的注射用水分别通过所述粉料罐的出料口和所述配液罐的出料口按一定比例出料,并在所述三通混料器中混合并溶解,溶解后的液体通过所述三通混料器的出料口返回所述配液罐中;在所述配液罐与所述三通混料器之间进行液体多次循环,并且在所述液体多次循环过程中将所述粉料混合罐中的原料药持续输送至所述三通混料器中,直至所述混合罐中的原料药被完全输送至所述三通混料器中;所述三通混料器的转速45hz(约300转/分钟),原料药的溶解温度为60

±

5℃;采用注射用水冲洗粉料混合罐2次,每次加水约50kg,通过循环溶解管路将冲洗后的注射用水送入配液罐;

[0149]

(4)药液配制、一次除菌过滤和定容:对产品罐抽真空-充氮气除氧30分钟至产品罐顶空残氧值≤1000ppm(如果30分钟后顶空残氧值高于1000ppm,继续脱氧直到合格);启动配液罐循环降温程序,配液罐中的药液经换热器循环冷却至40

±

5℃;配液罐中药液通过产品输送泵经一次除菌过滤(分别采用直径为0.45μm的过滤器和直径为0.2μm的聚醚砜微孔滤器进行除菌过滤)到经充氮置换氧气的产品罐中,过滤完成后,用氮气吹扫将管道残留药液吹扫到产品罐,再用注射用水分三次清洗配液罐、管路、滤芯,每次用水量可以约40至60kg(若第三次清洗水量有剩余,根据系统最终定容量自动调整),清洗后的注射用水采用氮气压入产品罐(作为储液罐储存药液)并定容至规定量的

±

2%;将完成定容的产品罐夹套通冷却水降温(产品罐内显示温度不低于50℃),并搅拌,转速45hz(约300转/分钟),充氮气鼓泡保压压力为不低于0.2bar,一直持续到灌装结束;

[0150]

s60灌装;包括:

[0151]

(1)二次除菌过滤和灌装:

[0152]

1)灌装前除菌过滤:启动配制系统的产品灌装缓冲程序,设定过滤压力≤1.5bar(根据设定的压力限值,系统自动补偿压力,保持过滤压力恒定),系统运行;用氮气压滤产品罐内药液,经过直径为0.2μm的聚醚砜终端除菌滤器输送至灌装机计量储罐;

[0153]

2)计量储罐装有在线液位探头,监测加入量,高液位时计量储罐阀门自动关闭;当灌装过程中计量储罐低液位时阀门自动开启补加药液,直至灌装结束;

[0154]

3)药剂瓶清洗:用经直径为0.2μm的微孔过滤器过滤的注射用水和全自动洗瓶机冲洗药剂瓶,并用洁净压缩空气吹除残留水,内壁经注射用水四次清洗、洁净压缩空气四次吹干后,进入隧道烘箱灭菌除热原;

[0155]

4)药剂瓶除热原:采用隧道式热风循环烘箱进行灭菌和除热原,其中,温度330℃至340℃、冷却段1温度≤50℃、冷却段2温度≤35℃;隧道烘箱输送带速度控制≤203mm/min;

[0156]

5)胶塞清洗和灭菌:采用全自动胶塞清洗灭菌一体机对胶塞进行清洗和灭菌,其中,用注射用水粗洗3次,精洗1次,清洗时的压缩空气压力≥4bar;纯蒸汽湿热灭菌30分钟,灭菌温度范围为122℃至124℃;

[0157]

6)铝盖转移上料:将铝盖密闭转运至轧盖间,加入轧盖机料斗中,可分次上料转移;

[0158]

(2)灌装和加塞工序

[0159]

1)胶塞添加:将灭菌后的胶塞转运并添加到胶塞料斗中;

[0160]

2)调节装量;通过时间压力阀控制,测出装量应≥252ml;

[0161]

3)调节顶空残氧量:调节抽真空充氮参数至灌装加塞后药剂瓶顶部空气中残氧量≤1.0%;

[0162]

4)灌装、加塞:包括三步充氮除氧保护:灌装前的空瓶充氮

→

灌装药液并同步充氮

→

加塞前抽真空-充氮多次,最后在c级层流下a级送风下压塞密封;

[0163]

(3)轧盖工序(包括真空检漏和扭矩测定):取最初轧盖的每个轧头药剂瓶,先检测真空泄露值(≤3.84mbar),再检测扭矩(≥9.25kgf

·

cm生产前初始检查的扭矩限值),如果合格,开始正式轧盖;

[0164]

s70:终端灭菌、灯检、顶空残氧检测和包装;包括:

[0165]

(1)终端灭菌工序:采用过度杀灭法灭菌,设备设置参数:最低灭菌温度:121.1℃,最大灭菌温度:123.0℃,控制温度:122℃;f0计算最低温度:110.0℃;控制f0值为:12<f0≤23;灭菌结束后,降温至40℃,产品出柜;

[0166]

(2)灯检工序:将可见异物检查不合格、装量异常、空瓶、胶塞外露、瓶颈轧痕、卷边异常等不合格产品剔除;

[0167]

(3)顶空残氧检测工序:激光残氧仪无损检查药剂瓶顶空残氧,合格标准:顶空残氧≤1.0%;

[0168]

(4)包装工序:合格品经贴签、装箱,入库。

[0169]

下面的实施例将更为详细的说明本技术的技术方案,但并非对本技术构成限制。

[0170]

(1)对原料溶解温度和溶解时间的评价:

[0171]

1.1、溶解温度:以热不稳定的丙氨酰谷氨酰胺为考察目标,在不同的温度下丙氨酰谷氨酰胺产生的杂质是否超过预定标准为判断依据来决定合适的溶解温度。数据如表1所示。

[0172]

表1溶解温度对丙氨酰谷氨酰胺产生杂质的影响

[0173][0174]

结论:溶解温度在55℃至65℃,溶解时间在2小时以内,对丙氨酰谷氨酰胺的稳定性而言是合适的。

[0175]

1.2、原料药的混合料溶解温度和时间:先加入相同体积(总配液量90%的注射用水)不同温度的注射用水,温度上限取注射用水循环温度70℃,再加入按处方量(即每100ml中含:门冬氨酸4.00g、苏氨酸4.32g、丝氨酸5.00g、谷氨酸1.60g、脯氨酸5.00g、甘氨酸3.20g、丙氨酸0.60g、n(2)-l-丙氨酰-l-谷氨酰胺18.05g、缬氨酸9.50g、甲硫氨酸3.20g、异亮氨酸7.50g、亮氨酸13.00g、苯丙氨酸3.75g、醋酸赖氨酸7.05g、组氨酸2.60g、精氨酸8.60g、乙酰半胱氨酸1.21g、乙酰酪氨酸0.92g、色氨酸1.08g、牛磺酸1.00g)称好的20种氨基酸固体混合物,相同搅拌速度下,观察溶解时间,数据如表2所示。

[0176]

表2 20种氨基酸混合投料的溶解速度试验

[0177]

溶解温度65℃至70℃60℃至65℃55℃至60℃完全溶解所需时间9min11min25min

[0178]

结论:综合考虑溶解温度与溶解时间,采用溶解温度60℃至65℃较为合适。

[0179]

(2)对生产设备的无氧控制系统的实验评价:

[0180]

2.1、对配制环节无氧控制系统的评价

[0181]

2.1.1、对配液罐无氧密闭性的评价:将配制用量的注射用水打入配液罐,通过除氧处理,测得溶氧值为34.2ppb,维持一段时间,溶氧值不会升高,说明配液罐无氧密闭性很好,符合预期的控氧要求。

[0182]

2.1.2、对粉料混合罐内脱氧作用的评价:在混料过程中,残氧值未超过1000ppm,表明本次粉料混合罐的脱氧准备符合预期。

[0183]

2.1.3、对产品罐无氧密闭性的评价:稀配定容液在产品罐中72小时保留时间的溶氧量检测值未超过40ppb,表明产品罐无氧密闭性很好,符合预期的控氧要求。

[0184]

2.2、对灌装加塞环节无氧控制的评价:对灌装后药液“抽真空-充氮”2次-8次的效果进行了比较,测试顶空残氧。检测数据显示,3次-7次平均值基本持平,所以“抽真空-充氮”最少要3次;由于“抽真空-充氮”5次或以下灌装速度都是53瓶/min,“抽真空-充氮”5次以上每多一次每分钟少灌1瓶。故“抽真空-充氮”5次成为兼具优秀的除氧效果、足够的次数

系数并且不影响灌装速度的较优次数选择。对于本技术所述的氨基酸注射液的实际药液灌装后“抽真空-充氮”次数的较优选择是5次,在生产中采用“抽真空-充氮”次数为5次进行连续灌装,所得成品测试结果显示灌装后样品顶空残氧最大值是0.36%(平均值是0.25%),符合小于1%的预期。

[0185]

(3)终端灭菌温度考察评价:

[0186]

以热敏感原料丙氨酰谷氨酰胺产生的杂质l-焦谷氨酰-l-丙氨酸为评价指标,并兼顾其他杂质,以f0值(标准灭菌时间)大于12作为低限,考察f0值的高限。结果如表3所示。

[0187]

表3 f0对丙氨酰谷氨酰胺产生杂质的影响

[0188][0189]

结论:当f0值达到26.3时,l-焦谷氨酰-l-丙氨酸已经接近限定标准了,因此优选地f0值为12<f0≤23。

[0190]

本技术实施例中对所述的复方氨基酸注射液的质量研究所用的检测方法均使用中国药典2020版第四部通则中所述的方法。

[0191]

在实施例1和对比实施例1中,在使用活性炭进行脱色的生产工艺中,实施例1不添加亚硫酸盐类抗氧剂,对比实施例1添加了亚硫酸盐类抗氧剂;目的是比较亚硫酸盐类抗氧剂和不添加亚硫酸盐类抗氧剂对本技术实施例的复方氨基酸注射液的稳定性的影响。结果见稳定性研究a。

[0192]

在实施例2和对比实施例2中,在不添加亚硫酸盐类抗氧剂的配方中,比较了配制过程中使用活性炭与不使用活性炭对本技术实施例的复方氨基酸注射液的稳定性和透光率的影响。结果见稳定性研究b。

[0193]

实施例1

[0194]

本实施例的复方氨基酸注射液的配方如表4所示。

[0195]

表4实施例1的复方氨基酸注射液的配方

[0196]

[0197][0198]

注1:实际生产过程中,各成分用量=理论用量

×

实际投料系数。实际投料系数略大于1的,是考虑抵消部分原料在配制过程中活性炭吸附损失。

[0199]

本实施例的复方氨基酸注射液的制备过程如下:

[0200]

s10:称量用辅助用品(称量岗用器具)的清洗和灭菌;包括:

[0201]

干热灭菌控制温度在248℃,灭菌时间45分钟;粉料混合罐等器皿采用湿热灭菌,灭菌温度不低于121℃,灭菌时间30分钟;

[0202]

s20:灌装用辅助用品(灌装岗用器具)的清洗和灭菌;包括:

[0203]

湿热灭菌温度不低于121℃,灭菌时间30分钟,其中,配制系统灭菌温度为122℃,灭菌时间30分钟;

[0204]

s30:原料药称量和除氧;包括:

[0205]

(1)称量原料药;

[0206]

(2)原料药混合:将称量好的各种原料药通过真空抽料输送至密闭的粉料混合罐,在粉料混合罐中混合;

[0207]

(3)原料药除氧:对所述粉料罐进行多次抽真空-充氮,以除去原料药颗粒之间空隙夹带的含氧气体(例如,空气等),待用;

[0208]

(4)原料药转移投料:通过密闭管路(例如,dec真空吸料系统)转移至下一工序并投料;

[0209]

(5)原料药转移后冲洗各称量用辅助用品;

[0210]

s40:注射用水除氧;包括:

[0211]

(1)在注射用水制成后,通过脱气塔将注射用水中的溶解氧脱去;脱气塔温度不低于121℃;

[0212]

(2)脱氧后的注射用水待用或通过密闭管道输送到储罐,所述储罐和所述配液罐长期以氮气保压;氮气压力不低于0.2bar;

[0213]

s50:药液配制;包括:

[0214]

(1)系统除氧:将配液罐密闭抽真空-充氮脱氧30分钟至残氧值≤1000ppm(如果30分钟后配液罐的顶空残氧值高于1000ppm,继续除氧直到合格);

[0215]

(2)注射用水输送:在氮气保护下,将s40的步骤(2)中待用的注射用水或所述储罐中的注射用水通过密闭管道输送到经过除氧的配液罐中,这里的注射用水的加入量约为处方量的65%,注射用水的温度为60

±

5℃,通过对配制系统抽真空-充氮使注射用水的溶解氧<40ppb(在搅拌状态下确认配液罐中注射用水的溶解氧数值不增加而且<40ppb);

[0216]

(3)原料药溶解:将所述配液罐的出料口和所述粉料混合罐的出料口与三通混料器的两个进料口相连,三通混料器的出料口通过充氮的管路与所述配液罐的进料口相连;将经过s30的步骤(2)处理的原料药和所述配液罐中的注射用水分别通过所述粉料罐的出料口和所述配液罐的出料口按一定比例出料,并在所述三通混料器中混合并溶解,溶解后的液体通过所述三通混料器的出料口返回所述配液罐中;在所述配液罐与所述三通混料器之间进行液体多次循环,并且在所述液体多次循环过程中将所述粉料混合罐中的原料药持续输送至所述三通混料器中,直至所述混合罐中的原料药被完全输送至所述三通混料器中;所述三通混料器的转速45hz(约300转/分钟),原料药的溶解温度为55℃至65℃;采用注射用水冲洗粉料混合罐2次,每次加水约50kg,通过循环溶解管路将冲洗后的注射用水送入配液罐;

[0217]

(4)药液配制、一次除菌过滤和定容:对产品罐抽真空-充氮气除氧30分钟至产品罐顶空残氧值≤1000ppm(如果30分钟后顶空残氧值高于1000ppm,继续脱氧直到合格);启动配液罐循环降温程序,配液罐中的药液经换热器循环冷却到38℃至42℃;

[0218]

活性炭在活性炭罐除氧10分钟,然后加入配液罐;搅拌30min;

[0219]

启动循环脱炭程序,循环除炭10min,确认药液澄明度合格;配液罐中药液通过产品输送泵经3μm钛棒除炭、直径为0.45μm的过滤器精除炭、直径为0.2μm的聚醚砜微孔滤器精滤到经充氮置换氧气的产品罐(储液罐),过滤完成后,用氮气吹扫将管道残留药液吹扫到产品罐,再用注射用水分三次清洗配液罐、管路、钛棒和滤芯,清洗水用氮气压入产品罐(储液罐)并定容至处方量。;将完成定容的产品罐夹套通冷却水降温(产品罐内显示温度不低于50℃),并搅拌,转速45hz(约300转/分钟),充氮气鼓泡保压压力为0.2bar,一直持续到灌装结束;

[0220]

s60灌装;包括:

[0221]

(1)二次除菌过滤和灌装:

[0222]

1)灌装前除菌过滤:启动配制系统的产品灌装缓冲程序,设定过滤压力≤1.5bar(根据设定的压力限值,系统自动补偿压力,保持过滤压力恒定),系统运行;用氮气压滤产品罐内药液,经过直径为0.2μm的聚醚砜终端除菌滤器输送至灌装机计量储罐;

[0223]

2)计量储罐装有在线液位探头,监测加入量,高液位时计量储罐阀门自动关闭;当灌装过程中计量储罐低液位时阀门自动开启补加药液,直至灌装结束;

[0224]

3)药剂瓶清洗:用经直径为0.2μm的微孔过滤器过滤的注射用水和全自动洗瓶机冲洗药剂瓶,并用洁净压缩空气吹除残留水,内壁经注射用水四次清洗、洁净压缩空气四次吹干后,进入隧道烘箱灭菌除热原;

[0225]

4)药剂瓶除热原:采用隧道式热风循环烘箱进行灭菌和除热原,其中,温度330℃至340℃、冷却段1温度≤50℃、冷却段2温度≤35℃;隧道烘箱输送带速度控制≤203mm/min;

[0226]

5)胶塞清洗和灭菌:采用全自动胶塞清洗灭菌一体机对胶塞进行清洗和灭菌,其中,用注射用水粗洗3次,精洗1次,清洗时的压缩空气压力≥4bar;纯蒸汽湿热灭菌30分钟,灭菌温度范围为122℃至124℃;

[0227]

6)铝盖转移上料:将铝盖密闭转运至轧盖间,加入轧盖机料斗中,可分次上料转移;

[0228]

(2)灌装和加塞工序

[0229]

1)胶塞添加:将灭菌后的胶塞转运并添加到胶塞料斗中;

[0230]

2)调节装量;通过时间压力阀控制,测出装量应≥252ml(称重法≥260g,药液相对密度1.031g/ml);

[0231]

3)调节顶空残氧量:调节抽真空充氮参数至灌装加塞后药剂瓶顶部空气中残氧量≤1.0%;

[0232]

4)灌装、加塞:包括三步充氮除氧保护:氮气保护下灌装于250ml硼硅玻璃输液瓶中,加塞前抽真空-充氮多次,至顶空残氧≤1.0%,然后压塞密封,轧盖;

[0233]

s70:终端灭菌、灯检、顶空残氧检测和包装;包括:

[0234]

采用过度杀灭法灭菌,设备设置参数:最低灭菌温度:121.1℃,最大灭菌温度:123.0℃,控制温度:122℃;f0计算最低温度:110.0℃;

[0235]

控制f0值为:12<f0≤23;

[0236]

灭菌结束,冷却得注射液(批号为140327)。

[0237]

对比实施例1

[0238]

本对比实施例的复方氨基酸注射液的配方如表5所示。

[0239]

表5对比实施例1的复方氨基酸注射液的配方

[0240]

[0241][0242]

注1:各成分用量=理论用量

×

实际投料系数。实际投料系数略大于1,是考虑抵消部分原料在配制过程中活性炭吸附损失。

[0243]

本对比实施例的复方氨基酸注射液的制备过程如下:

[0244]

将原料药、亚硫酸氢钠通过真空抽料转移入粉料混合罐;

[0245]

其他操作步骤与实施例1相同,最后制得注射液(批号为140330)。

[0246]

稳定性研究a

[0247]

对实施例1(批号为140327)产品和对比实施例1(批号为140330)产品,在中间条件试验(30

±

2℃/65%

±

5%rh)进行了稳定性研究,理化指标结果如下:

[0248]

表6实施例1产品(批号为140327)在中间条件(30

±

2℃/65

±

5%rh)试验稳定性数据

[0249]

[0250][0251]

表7对比实施例1(批号为140330)产品在中间条件(30

±

2℃/65

±

5%rh)试验稳定性数据

[0252]

[0253][0254]

由上述稳定性数据可以看出,在中间条件试验(30

±

2℃/65

±

5%rh)放置考察12个月后,实施例1(批号为140327)产品的乙酰半胱氨酸含量由起始的98.8%略微下降到95.5%;对比实施例1(批号为140330)产品的乙酰半胱氨酸含量由起始的98.1%明显下降到54.9%,已经明显低于药物制剂通常的含量标准范围90.0%-110.0%的下限,下降幅度比实施例1大好几倍。

[0255]

而且在中间条件试验(30

±

2℃/65

±

5%rh)放置考察12个月后,对于丙氨酰谷氨酰胺的杂质产生的影响,实施例1(批号为140327)产品的杂质l-焦谷氨酰-l-丙氨酸由起始的0.38%上升到0.64%,杂质l-丙氨酰-l-谷氨酸由起始的0.08%上升到0.22%,均在合格范围内;对比实施例1(批号为140330)产品的杂质l-焦谷氨酰-l-丙氨酸由起始的0.41%上升到0.85%,杂质l-丙氨酰-l-谷氨酸由起始的0.16%上升到1.91%,这两种杂质在放置9个月和12个月后的含量均超出了合格范围。

[0256]

易氧化的活性成分乙酰半胱氨酸和丙氨酰谷氨酰胺,在不包含亚硫酸氢钠的实施例1组合物中比在包含亚硫酸氢钠的对比实施例1组合物中具有更好的稳定性。

[0257]

实施例2

[0258]

本实施例的复方氨基酸注射液的配方如表8所示。

[0259]

表8实施例2的复方氨基酸注射液的配方

[0260][0261]

本实施例的复方氨基酸注射液的制备过程如下:

[0262]

s10:称量用辅助用品(称量岗用器具)的清洗和灭菌;包括:

[0263]

干热灭菌控制温度在248℃,灭菌时间45分钟;粉料混合罐等器皿采用湿热灭菌,灭菌温度不低于121℃,灭菌时间30分钟;

[0264]

s20:灌装用辅助用品(灌装岗用器具)的清洗和灭菌;包括:

[0265]

湿热灭菌温度不低于121℃,灭菌时间30分钟,其中,配制系统灭菌温度为122℃,

灭菌时间30分钟;

[0266]

s30:原料药称量和除氧;包括:

[0267]

(1)称量原料药;

[0268]

(2)原料药混合:将称量好的各种原料药通过真空抽料输送至密闭的粉料混合罐,在粉料混合罐中混合;

[0269]

(3)原料药除氧:对所述粉料罐进行多次抽真空-充氮,以除去原料药颗粒之间空隙夹带的含氧气体(例如,空气等),待用;

[0270]

(4)原料药转移投料:通过密闭管路(例如,dec真空吸料系统)转移至下一工序并投料;

[0271]

(5)原料药转移后冲洗各称量用辅助用品;

[0272]

s40:注射用水除氧;包括:

[0273]

(1)在注射用水制成后,通过脱气塔将注射用水中的溶解氧脱去;脱气塔温度不低于121℃;

[0274]

(2)脱氧后的注射用水待用或通过密闭管道输送到储罐,所述储罐和所述配液罐长期以氮气保压;氮气压力不低于0.2bar;

[0275]

s50:药液配制;包括:

[0276]

(1)系统除氧:将配液罐密闭抽真空-充氮脱氧30分钟至残氧值≤1000ppm(如果30分钟后配液罐的顶空残氧值高于1000ppm,继续除氧直到合格);

[0277]

(2)注射用水输送:在氮气保护下,将s40的步骤(2)中待用的注射用水或所述储罐中的注射用水通过密闭管道输送到经过除氧的配液罐中,这里的注射用水的加入量约为处方量的65%,注射用水的温度为60

±

5℃,通过对配制系统抽真空-充氮使注射用水的溶解氧<40ppb(在搅拌状态下确认配液罐中注射用水的溶解氧数值不增加而且<40ppb);

[0278]

(3)原料药溶解:将所述配液罐的出料口和所述粉料混合罐的出料口与三通混料器的两个进料口相连,三通混料器的出料口通过充氮的管路与所述配液罐的进料口相连;将经过s30的步骤(2)处理的原料药和所述配液罐中的注射用水分别通过所述粉料罐的出料口和所述配液罐的出料口按一定比例出料,并在所述三通混料器中混合并溶解,溶解后的液体通过所述三通混料器的出料口返回所述配液罐中;在所述配液罐与所述三通混料器之间进行液体多次循环,并且在所述液体多次循环过程中将所述粉料混合罐中的原料药持续输送至所述三通混料器中,直至所述混合罐中的原料药被完全输送至所述三通混料器中;所述三通混料器的转速45hz(约300转/分钟),原料药的溶解温度为55℃至65℃;采用注射用水冲洗粉料混合罐2次,每次加水约50kg,通过循环溶解管路将冲洗后的注射用水送入配液罐;

[0279]

(4)药液配制、一次除菌过滤和定容:对产品罐抽真空-充氮气除氧30分钟至产品罐顶空残氧值≤1000ppm(如果30分钟后顶空残氧值高于1000ppm,继续脱氧直到合格);启动配液罐循环降温程序,配液罐中的药液经换热器循环冷却到38℃至42℃;

[0280]

产品罐(储液罐)抽真空-充氮气除氧30min;配液罐中药液通过产品输送泵经直径为0.2μm的聚醚砜微孔滤器精滤到经充氮置换氧气的产品罐(储液罐),过滤完成后,用氮气吹扫将管道残留药液吹扫到产品罐,再用注射用水分三次清洗配液罐、管路和滤芯,清洗水用氮气压入产品罐(储液罐)并定容至处方量;将完成定容的产品罐夹套通冷却水降温(产

品罐内显示温度不低于50℃),并搅拌,转速45hz(约300转/分钟),充氮气鼓泡保压压力为0.2bar,一直持续到灌装结束;

[0281]

s60灌装;包括:

[0282]

(1)二次除菌过滤和灌装:

[0283]

1)灌装前除菌过滤:启动配制系统的产品灌装缓冲程序,设定过滤压力≤1.5bar(根据设定的压力限值,系统自动补偿压力,保持过滤压力恒定),系统运行;用氮气压滤产品罐内药液,经过直径为0.2μm的聚醚砜终端除菌滤器输送至灌装机储罐;

[0284]

2)计量储罐装有在线液位探头,监测加入量,高液位时计量储罐阀门自动关闭;当灌装过程中计量储罐低液位时阀门自动开启补加药液,直至灌装结束;

[0285]

3)药剂瓶清洗:用经直径为0.2μm的微孔过滤器过滤的注射用水和全自动洗瓶机冲洗药剂瓶,并用洁净压缩空气吹除残留水,内壁经注射用水四次清洗、洁净压缩空气四次吹干后,进入隧道烘箱灭菌除热原;

[0286]

4)药剂瓶除热原:采用隧道式热风循环烘箱进行灭菌和除热原,其中,温度330℃至340℃、冷却段1温度≤50℃、冷却段2温度≤35℃;隧道烘箱输送带速度控制≤203mm/min;

[0287]

5)胶塞清洗和灭菌:采用全自动胶塞清洗灭菌一体机对胶塞进行清洗和灭菌,其中,用注射用水粗洗3次,精洗1次,清洗时的压缩空气压力≥4bar;纯蒸汽湿热灭菌30分钟,灭菌温度范围为122℃至124℃;

[0288]

6)铝盖转移上料:将铝盖密闭转运至轧盖间,加入轧盖机料斗中,可分次上料转移;

[0289]

(2)灌装和加塞工序

[0290]

1)胶塞添加:将灭菌后的胶塞转运并添加到胶塞料斗中;

[0291]

2)调节装量;通过时间压力阀控制,测出装量应≥252ml(称重法≥260g,药液相对密度1.031g/ml);

[0292]

3)调节顶空残氧量:调节抽真空充氮参数至灌装加塞后药剂瓶顶部空气中残氧量≤1.0%;

[0293]

4)灌装、加塞:包括三步充氮除氧保护:氮气保护下灌装于250ml硼硅玻璃输液瓶中,加塞前抽真空-充氮多次,至顶空残氧≤1.0%,然后压塞密封,轧盖;

[0294]

采用过度杀灭法灭菌,设备设置参数:最低灭菌温度:121.1℃,最大灭菌温度:123.0℃,控制温度:122℃;f0计算最低温度:110.0℃。

[0295]

控制f0值为:12<f0≤23。

[0296]

灭菌结束,冷却得注射液(批号为2005001)。

[0297]

对比实施例2

[0298]

本对比实施例的复方氨基酸注射液的配方如表9所示。

[0299]

表9对比实施例2的复方氨基酸注射液的配方

[0300]

[0301][0302]

对比实施例2的复方氨基酸注射液的制备方法与实施例1的复方氨基酸注射液的制备方法相同。

[0303]

制得的注射液(批号为2004004)。

[0304]

稳定性研究b

[0305]

对实施例2(批号为2005001)产品和对比实施例2(批号为2004004)产品进行长期稳定性试验(试验条件25

±

2℃/60%

±

5%rh)研究,理化指标结果如下:

[0306]

表10实施例2产品(批号为2005001)在25

±

2℃/60%

±

5%rh条件下稳定性数据

[0307]

[0308][0309][0310]

表11对比实施例2产品(批号为2004004)在25

±

2℃/60%

±

5%rh条件下稳定性数据

[0311]

[0312][0313]

[0314]

由上述稳定性数据可以看出,在25

±

2℃/60%

±

5%rh条件下放置考察18个月后,实施例2产品(批号为2005001)的乙酰半胱氨酸含量由起始的99.0%略微下降到97.1%,稳定性良好。而且,实施例2的产品与对比实施例2(批号为2004004)的产品的透光率和其他指标均没有区别。

[0315]

综上所述,众所周知的易氧化的活性成分“乙酰半胱氨酸”,在本技术实施例1和实施例2的不包含亚硫酸氢钠的复方氨基酸注射液中比在包含亚硫酸氢钠的组合物中具有更好的稳定性,令人意外。

[0316]

实施例3

[0317]

采用本技术实施例1制得的复方氨基酸注射液,与临床常用的8.5%复方氨基酸注射液(18aa-ii)进行了一项多中心、随机、双盲、阳性药对照研究,入选了270例择期行胃、小肠、结直肠部分切除手术(包括腹腔镜),且术后需要肠外营养的患者,比较本技术所述的复方氨基酸注射液(研究组)和临床常用的8.5%复方氨基酸注射液(对照组)对术后患者肠外营养(pn)支持的有效性与安全性。给予等量氮(0.20g/kg

·

d),相当于氨基1.25g/kg

·

d;非蛋白热卡(20kcal/kg

·

d),其中脂肪乳剂量按照l.0g/kg

·

d,其余热卡由葡萄糖提供。研究期间患者根据需要适量给予水溶性维生素、脂溶性维生素及微量元素等。术后第一天开始,每日一次,连用6天。给药途径设计为外周和中心静脉给药,但在研究中绝大多数(90%以上)采用了中心静脉给药。术前两组基线均衡。

[0318]

研究结果表明:

[0319]

(1)手术后研究组与对照组谷氨酰胺浓度均下降,术后第3天、第7天,研究组下降明显少于对照组,术后第7天研究组己经恢复并超过术后第1天水平,对照组仍然没有恢复至术后第1天水平,组间均呈现显著差异。如表12和图1至图2所示:

[0320]

表12开腹与腹腔镜手术病人d0至术后d7谷氨酰胺变化分析(umol/l)

[0321][0322]

(2)在住院时间的比较上,研究组住院时间为9.05

±

2.30天,对照组住院时间为12.47

±

10.97天,组间呈现显著差异。如下表13所示:

[0323]

表13研究组和对照组住院天数比较

[0324]

[0325]

(3)研究组与对照组不良反应发生频率和严重程度未见差异,未报告严重或非预期不良反应。临床研究中:对照组共有134例,其中共发生509例次不良事件,发生率为91.79%,不良事件1级/轻度、2级/中度、3级/重度分别为49(36.57)、56(41.79)、18(13.43)例(%),其中3级18例中11例为γ-转肽酶升高、1例谷丙转氨酶升高;研究组共有135例,其中112例共发生437次不良事件,发生率为82.35%;研究组白细胞升高病例数多于对照组,均为i级,其余各指标组间无差异。与研究药物相关的不良事件组间无差异。

[0326]

从实施例3的结果意外的看出,本技术所述的复方氨基酸注射液在营养治疗和营养支持方面的性能优于临床常用的复方氨基酸注射液,适用于治疗或改善由创伤、烧伤、各种外科手术、严重感染或肠道菌群移位引起的氨基酸代谢失调和低蛋白血症,提高机体免疫功能和肠道功能。

[0327]

虽然本技术所揭露的实施方式如上,但所述的内容仅为便于理解本技术而采用的实施方式,并非用以限定本技术。任何本技术所属领域内的技术人员,在不脱离本技术所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本技术的保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1