骨科手术机器人智能动力控制方法、装置和系统与流程

1.本发明涉及机器人技术领域,尤其涉及一种骨科手术机器人智能动力控制方法、装置和系统。

背景技术:

2.手术机器人是集多项现代高科技手段与一体的综合体,其用途广泛,在临床上有大量的应用,随着医疗机器人技术的蓬勃发展,手术机器人的作为智能助手已经被广泛使用。通过手术机器人进行膝关节置换,是近现代逐渐发展起来的一种治疗膝关节疾病的新技术,它能非常有效地根除晚期膝关节病痛,极大地提高病人的生活质量,在发达国家比较流行,目前在国内处于快速发展的阶段。

3.在膝关节置换手术中,其中关键的步骤是需要使用摆锯来切除原有的坏骨头,来安装相应的假体,在切除过程中,医生会根据实际的切除程度以及ai(artificial intelligence,人工智能)规划软件的提示,不断变换角度进行摆据的操作,来达到最佳的切除效果。骨头有不同的形状和大小。坚硬的密质骨在外,多孔的松质骨又称海绵骨在内。所以在实际的切除过程中,摆据的扭矩时刻在变化,扭矩和电流成正比例关系,意味着电流也在不断地变化,遇到坚硬的密质骨就需要在控制端输出大电流来满足使用需求,导致整个的切骨过程中,扭矩以及电流变化处于被动状态,无法有效实现机器人控制。

技术实现要素:

4.本发明提供一种骨科手术机器人智能动力控制方法、装置和系统,用以解决现有技术中无法有效实现控制机器人进行手术的缺陷。

5.本发明提供一种骨科手术机器人智能动力控制方法,包括:

6.根据骨骼的ct图像,确定切骨参数,以及根据骨骼的骨质图像,确定骨质参数;

7.根据所述切骨参数和所述骨质参数,确定所述末端动力装置的控制参数;

8.根据所述末端动力装置的控制参数,控制所述末端动力装置执行术前切骨测试。

9.本发明还提供一种骨科手术机器人智能动力控制装置,包括:

10.第一确定模块,用于根据骨骼的ct图像,确定切骨参数,以及根据骨骼的骨质图像,确定骨质参数;

11.第二确定模块,用于根据所述切骨参数和所述骨质参数,确定所述末端动力装置的控制参数;

12.测试模块,用于根据所述末端动力装置的控制参数,控制所述末端动力装置执行术前切骨测试。

13.本发明还提供一种骨科手术机器人智能动力控制系统,该系统包括图像分析系统和机械臂台车控制系统;

14.图像分析系统,用于根据骨骼的ct图像,确定切骨参数,以及根据骨骼的骨质图像,确定骨质参数;

15.机械臂台车控制系统,用于根据所述切骨参数和所述骨质参数,确定所述末端动力装置的控制参数;以及根据所述末端动力装置的控制参数,控制所述末端动力装置执行术前切骨测试。

16.本发明还提供一种电子设备,包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述程序时实现所述的骨科手术机器人智能动力控制的步骤。

17.本发明还提供一种非暂态计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现所述的骨科手术机器人智能动力控制的步骤。

18.本发明还提供一种计算机程序产品,包括计算机程序,所述计算机程序被处理器执行时实现所述骨科手术机器人智能动力控制的步骤。

19.本发明提供的骨科手术机器人智能动力控制方法、装置和系统,通过ct图像确定的切骨参数和骨质图像确定的骨质参数,确定末端动力装置的控制参数,据末端动力装置的控制参数,控制末端动力装置执行术前切骨测试。从而本发明实施例实现根据ct图像和骨质图像,输出不同大小的控制参数驱动末端动力装置进行切骨,实现精密控制的切骨过程。

附图说明

20.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1是本发明提供的骨科机器人末端动力装置的结构示意图之一;

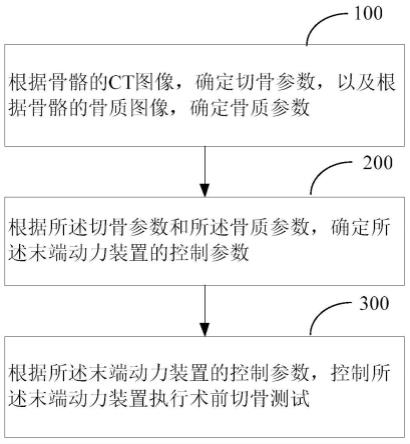

22.图2是本发明提供的骨科手术机器人智能动力控制方法的流程示意图之一;

23.图3是本发明提供的骨科机器人末端动力装置的结构示意图之二;

24.图4是本发明提供的骨科机器人末端动力装置的结构示意图之三;

25.图5是本发明提供的骨科机器人末端动力装置的结构示意图之四;

26.图6是本发明提供的骨科手术机器人智能动力控制方法的流程示意图之二;

27.图7是本发明提供的骨科手术机器人智能动力控制方法的流程示意图之三;

28.图8表示在使用本发明实施例的骨科手术机器人智能动力控制方法前后的骨科机器人末端动力装置输出电流对比的示意图;

29.图9是本发明提供的骨科手术机器人智能动力控制装置的结构示意图;

30.图10是本发明提供的电子设备的结构示意图。

具体实施方式

31.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.下面结合图1描述本发明的一种骨科机器人末端动力装置100,包括:机械臂10、切

骨件20以及处理器。

33.机械臂10,本发明实施例的机械臂10可以是各种医疗领域上使用的精密控制自动化手术的机械手臂。

34.切骨件20;设于所述机械臂10上,用于在所述机械臂10的驱动作用下对目标对象的患处进行切除。具体的,切骨件20设于所述机械臂10上靠近“手掌”的端部。换句话说,切骨件20设于所述机械臂10上靠近病人一侧的端部,便于在所述机械臂10的驱动作用下对目标对象的患处进行切除。目标对象的患处可以是患者各种身体部分。在本发明实施例中,目标对象的患处可以指患者的膝关节。

35.其中,切骨件20可以是各种可对患者的膝关节进行切削或切割的构件。例如一个实施例中,切骨件20可以是医疗上使用的摆锯。

36.处理器用于根据骨骼的ct图像,确定切骨参数,以及根据骨骼的骨质图像,确定骨质参数;根据所述切骨参数和所述骨质参数,确定所述末端动力装置的控制参数;根据所述末端动力装置的控制参数,控制所述末端动力装置执行术前切骨测试,即控制所述机械臂10操作切骨件20执行术前切骨测试。

37.请参照图2,所述骨科手术机器人智能动力控制方法,包括:

38.步骤100、根据骨骼的ct图像,确定切骨参数,以及根据骨骼的骨质图像,确定骨质参数;

39.本发明实施例中,手术执行前,控制处理器获取到病人患处的ct图像、骨质图像后,对ct图像、骨质图像进行分析,根据骨骼的ct图像,确定切骨参数,以及根据骨骼的骨质图像,确定骨质参数。

40.具体的,切骨参数可以包括病人骨头患处位置的切骨位置、切骨深度、以及切骨角度。骨质参数包括骨骼的骨密度分布。例如骨骼的不同位置骨密度分布不一样,坚硬的密质骨在外,多孔的松质骨又称海绵骨在内。

41.步骤200、根据所述切骨参数和所述骨质参数,确定所述末端动力装置的控制参数。

42.骨科机器人末端动力装置根据所述切骨参数和所述骨质参数,确定所述末端动力装置的控制参数。其中,控制参数包括骨科机器人末端动力装置切骨的摆动频率、电流、以及电压。即控制参数包括切骨件切骨的摆动频率、电流、以及电压。

43.具体的,骨科机器人末端动力装置对切骨参数、所述骨质参数、切骨痕迹、摩擦力、切削热的深度算法分析后,得出切骨件切骨过程中不同位置切削不同骨质所需要的摆频、控制电压、控制电流等参数。

44.步骤300、根据所述末端动力装置的控制参数,控制所述末端动力装置执行术前切骨测试。

45.具体的,骨科机器人末端动力装置根据不同位置切削不同骨质所需要的摆频、控制电压、控制电流等参数,控制所述切骨件执行术前切骨测试。

46.本发明实施例通过ct图像确定的切骨参数和骨质图像确定的骨质参数,确定所述末端动力装置的控制参数,据所述末端动力装置的控制参数,控制所述末端动力装置执行术前切骨测试。从而本发明实施例实现根据ct图像和骨质图像,输出不同大小的控制参数驱动末端动力装置进行切骨。实现精密控制的切骨过程。

47.在本发明实施例的其他方面,步骤100、根据骨骼的ct图像,确定切骨参数,以及根据骨骼的骨质图像,确定骨质参数,包括:

48.步骤110、根据所述ct图像,确定骨骼的切骨位置、切骨深度、以及切骨角度;

49.骨科机器人末端动力装置根据所述ct图像,提前规划对病人的骨骼进行切骨的切骨位置、切骨深度、以及切骨角度。便于确定所述末端动力装置的控制参数。

50.步骤120、根据所述骨质图像,确定骨骼的骨密度分布。

51.骨科机器人末端动力装置根据所述骨质图像,确定骨骼的骨密度分布。例如不同切骨深度对应的骨密度分布,或不同切骨角度对应的骨密度分布。

52.根据所述ct图像,确定骨骼的切骨位置、切骨深度、以及切骨角度,再根据所述骨质图像,确定骨骼的骨密度分布,便于根据骨骼的切骨位置、切骨深度、以及切骨角度,和骨骼的骨密度分布,确定所述末端动力装置的控制参数。以便后续骨科机器人末端动力装置根据控制参数执行术前切骨测试,实现精密控制切骨。

53.在本发明实施例的其他方面,步骤200、根据所述切骨参数和所述骨质参数,确定所述末端动力装置的控制参数,包括:

54.步骤210、根据所述骨骼的切骨位置、切骨深度和所述骨骼的骨密度分布,确定所述切骨位置的不同切骨深度对应的骨密度分布。

55.骨科机器人末端动力装置根据所述骨骼的切骨位置、切骨深度和所述骨骼的骨密度分布,确定所述切骨位置的不同切骨深度对应的骨密度分布。例如,病人患处的某切骨位置的切骨深度为3mm。其中3mm的切骨深度可能细分为1mm坚硬的密质骨在外和2mm松软的松质骨在内。

56.步骤220、根据所述骨骼的切骨位置、切骨角度和所述骨骼的骨密度分布,确定所述切骨位置的不同切骨角度对应的骨密度分布。

57.骨科机器人末端动力装置根据所述骨骼的切骨位置、切骨角度和所述骨骼的骨密度分布,确定所述切骨位置的不同切骨角度对应的骨密度分布。例如,病人患处的某切骨位置的切骨角度为与竖直方向呈45度和与竖直方向呈60度。与竖直方向呈45度对应坚硬的密质骨,与竖直方向呈60度对应松软的松质骨。

58.步骤230、根据所述切骨位置的不同切骨深度对应的骨密度分布,确定所述末端动力装置在不同切骨深度对应的骨密度分布的不同控制参数。

59.骨科机器人末端动力装置根据所述切骨位置的不同切骨深度对应的骨密度分布,确定所述末端动力装置在不同切骨深度对应的骨密度分布的不同控制参数。

60.由于不同切骨深度对应的骨密度分布不同。因此不同骨密度对应的控制参数也相应不同。例如,病人患处的某切骨位置的切骨深度为3mm。其中3mm的切骨深度可能细分为1mm坚硬的密质骨在外和2mm松软的松质骨在内。由于密质骨相比松质骨需要更大的力矩进行切割或切削,由于力矩与处理器的输出电流、电压成正比,因此,骨科机器人末端动力装置驱动所述机械臂10上的所述切骨件20切除病人的患处的1mm坚硬的密质骨的电流、电压,大于切除病人的患处的2mm松软的松质骨的电流、电压。从而实现根据所述切骨位置的不同切骨深度对应的骨密度分布,确定所述末端动力装置在不同切骨深度对应的骨密度分布的不同控制参数。

61.步骤240、根据所述切骨位置的不同切骨角度对应的骨密度分布,确定所述末端动

力装置在不同切骨角度对应的骨密度分布的不同控制参数。

62.骨科机器人末端动力装置根据所述切骨位置的不同切骨角度对应的骨密度分布,确定所述末端动力装置在不同切骨角度对应的骨密度分布的不同控制参数。

63.由于不同切骨角度对应的骨密度分布不同。因此不同骨密度对应的控制参数也相应不同。例如,病人患处的某切骨位置与竖直方向呈45度。该切骨角度对应着骨密度分布为坚硬的密质骨。病人患处的某切骨位置与竖直方向呈60度。该切骨角度对应着骨密度分布为松软的松质骨。由于密质骨相比松质骨需要更大的力矩进行切割或切削,由于力矩与处理器的输出电流、电压成正比,因此,骨科机器人末端动力装置驱动所述机械臂10上的所述切骨件20切除病人的患处的与竖直方向呈45度的切骨位置的电流、电压,大于切除病人的患处的与竖直方向呈60度的切骨位置的电流、电压。从而实现根据所述切骨位置的不同切骨角度对应的骨密度分布,确定所述末端动力装置在不同切骨角度对应的骨密度分布的不同控制参数。

64.根据所述切骨位置的不同切骨深度对应的骨密度分布,确定所述末端动力装置在不同切骨深度对应的骨密度分布的不同控制参数。或者根据所述切骨位置的不同切骨角度对应的骨密度分布,确定所述末端动力装置在不同切骨角度对应的骨密度分布的不同控制参数。以便后续骨科机器人末端动力装置根据控制参数执行术前切骨测试,实现精密控制切骨。

65.在本发明实施例的其他方面,步骤230、所述根据所述切骨位置的不同切骨深度对应的骨密度分布,确定所述末端动力装置在不同切骨深度对应的骨密度分布的不同控制参数具体包括:

66.根据所述切骨位置的不同切骨深度对应的骨密度分布,从骨密度与控制参数的映射表中查询与各骨密度对应的摆动频率、电流、以及电压,将各骨密度对应的摆动频率、电流、以及电压作为所述末端动力装置在不同切骨深度对应的骨密度分布的不同控制参数。

67.具体的,本发明实施例中通过设置骨密度与控制参数的映射表,建立不同骨密度对应的控制参数映射关系。例如骨密度a对应摆动频率a1、电流a2、以及电压a3;骨密度b对应摆动频率b1、电流b2、以及电压b3。通过设置骨密度与控制参数的映射表,能够快速简单地确定切骨位置的不同切骨深度对应的摆动频率、电流、以及电压,从而快速简单地将各骨密度对应的摆动频率、电流、以及电压作为所述末端动力装置在不同切骨深度对应的骨密度分布的不同控制参数,以便后续骨科机器人末端动力装置根据控制参数执行术前切骨测试,实现精密控制切骨,提高切骨效率。

68.在本发明实施例的其他方面,步骤240、所述根据所述切骨位置的不同切骨角度对应的骨密度分布,确定所述末端动力装置在不同切骨角度对应的骨密度分布的不同控制参数包括:

69.根据所述切骨位置的不同切骨角度对应的骨密度分布,从骨密度与控制参数的映射表中查询与各骨密度对应的摆动频率、电流、以及电压,将各骨密度对应的摆动频率、电流、以及电压作为所述末端动力装置在不同切骨角度对应的骨密度分布的不同控制参数。

70.具体的,本发明实施例中通过设置骨密度与控制参数的映射表,建立不同骨密度对应的控制参数映射关系。例如骨密度a对应摆动频率a1、电流a2、以及电压a3;骨密度b对应摆动频率b1、电流b2、以及电压b3。通过设置骨密度与控制参数的映射表,能够快速简单

地确定切骨位置的不同切骨角度对应的摆动频率、电流、以及电压,从而快速简单地将各骨密度对应的摆动频率、电流、以及电压作为所述末端动力装置在不同切骨角度对应的骨密度分布的不同控制参数,以便后续骨科机器人末端动力装置根据控制参数执行术前切骨测试,实现精密控制切骨,提高切骨效率。

71.请参照图3,骨科机器人末端动力装置还包括位移检测器30,位移检测器30设于所述切骨件20上,用于检测所述切骨件20的位移信息。通过位移检测器30检测所述切骨件20的位移信息,从而获取切骨件20的控制参数。便于处理器根据控制参数实时调整机械臂10上切骨件20的切骨过程。位移检测器30可使用各种能够检测切骨件20的位移信息的传感器。例如请参照图3,所述位移检测器30包括与所述处理器通信连接的跟踪器31,以及设于所述切骨件20上的红外光发射器32。跟踪器31跟踪所述切骨件20上的红外光发射器32的红外光。或者,请参照图4,所述位移检测器30包括设于所述切骨件20上且与所述处理器电连接的晃动传感器33。晃动传感器33检测所述切骨件20的摆动。或者,请参照图5,所述位移检测器30包括设于所述切骨件20上且与所述处理器电连接的振动传感器34。振动传感器34晃动传感器33检测所述切骨件20的摆动。

72.处理器,设于所述机械臂10上且与所述位移检测器30电连接,用于根据所述位移信息调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压和摆频。具体的,处理器设于所述机械臂10内,用于位移检测器30的检测的位移信息,实时调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压和摆频,即根据切骨件20的控制参数调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压和摆频,及时补偿或纠正切骨件20的切骨动作,确保动力输出稳定,确保手术能顺利完成。本发明实施例通过位移检测器30和处理器配合实现闭环控制输出电流,避免由于开关电源直接控制,出现的切骨件20(即摆锯)由于输出电流不稳定,导致的电流波动,最终出现烧坏的现象。

73.本发明实施例通过设于所述切骨件20上的位移检测器30,检测所述切骨件20的位移信息;进而获取到手术过程中切骨件20的控制参数,再通过处理器根据所述位移信息调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压和摆频。从而本发明实施例实现通过位移检测器30实时反馈的切骨件20的控制参数,并根据切骨件20的控制参数调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压和摆频,及时补偿或纠正切骨件20的切骨,实现控制骨科机器人末端动力装置100稳定输出电流、电压和摆频进行手术。

74.具体的,在一个实施例中,请参照图3,本技术实施例的所述位移检测器30包括与所述处理器通信连接的跟踪器31,以及设于所述切骨件20上的红外光发射器32;所述跟踪器31用于跟踪所述红外光发射器32发射的红外光并计算所述红外光发射器32的三维坐标;所述处理器用于根据所述三维坐标的变化值计算的所述切骨件20的摆动频率,调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压。

75.具体的,本发明实施例的跟踪器31可基于ndi定位导航系统的原理,利用ndi公司精确标定好的线阵ccd镜头,组成一个跟踪器31,通过线阵ccd镜头分别从不同的角度去捕捉摆锯标试点主动发出的近红外光,通过ndi公司提供的软件的精确计算和分析,可以实时精确的得到每个摆锯的标试点在不同时刻的三维空间坐标,从而获取到摆锯实时的精确坐

标,即可计算出摆锯中摆频的震动频率。

76.例如,处理器控制输出电流控制机械臂10上的摆锯摆动切削患者的患处,摆锯上的红外光发射器32的标识点发射红外线。通过跟踪器31(线阵ccd镜头)跟踪探测红外线,跟踪器31测量标识点,计算附着有标识点的位置和方向的变化,通过系统软件控制跟踪器31将转换的数据和信息的标准输入toolbox软件。通过toolbox软件可获取摆锯的标识点的位移信息。通过处理器根据所述位移信息调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压。根据举例说明:例如当前摆锯的tx、ty、tz的三维坐标分别在100~120之间往复运动,那么即可获取到摆锯分别在tx、ty以及tz方向上的摆动次数,那么计算单位时间(例如1min)之内的摆动次数,即可计算摆动频率。

77.在计算获取摆动频率的基础上,由于摆动频率与摆锯的力矩成反比;摆锯的力矩与处理器的输出电流成正比。通过对比摆动频率与设定摆动频率阈值的关系,控制处理器对驱动机械臂10上的摆锯切削患处的输出电流、电压进行调整。

78.例如,控制处理器在所述摆动频率大于第一设定摆动频率阈值的情况下,第一设定摆动频率阈值是摆动频率的上限值,此时说明摆锯的力矩过小,需要调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压增大。具体的,通过ndi公司的ethercat通讯模式,跟踪器31将位移信息传送处理器,处理器接收到位移信息之后,计算摆动频率,基于摆动频率调节驱动机械臂10上的摆锯切削患处的输出电流、电压,通过pid(全称process identification,译为进程标识符)调节环节,处理器利用数字式pid增量式算法进行计算,最终完成pid的闭环控制步骤,实现通过位移检测器30实时反馈的切骨件20的控制参数,并根据切骨件20的控制参数调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压,及时补偿或纠正切骨件20的切骨,实现控制骨科机器人末端动力装置100稳定输出电流进行手术。

79.其中,所述跟踪器31与所述处理器之间通过ethercat总线通信连接。通讯速率可达100m/bits。从而更加及时的控制驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压,实现控制骨科机器人末端动力装置100稳定顺畅地输出电流、电压进行手术。

80.在本发明的其他实施例中,请参照图4,所述位移检测器30包括设于所述切骨件20上且与所述处理器电连接的晃动传感器33;所述晃动传感器33用于检测所述切骨件20的摆动信息;所述处理器用于根据所述摆动信息计算的所述切骨件20的摆动频率,调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压。

81.具体的,本发明实施例中的晃动传感器33可选用各种可实现检测物体晃动信息或摆动信息的传感器。通过晃动传感器33检测所述切骨件20的摆动信息,晃动传感器33将实时的切骨件20的摆动信息发送至处理器,处理器根据单位时间内的摆动信息计算所述切骨件20的摆动频率。

82.例如,根据晃动传感器33在1分钟内的摆动次数,计算切骨件20的摆动频率。在计算获取摆动频率的基础上,由于摆动频率与摆锯的力矩成反比;摆锯的力矩与处理器的输出电流、电压成正比。通过对比摆动频率与设定摆动频率阈值的关系,控制处理器对驱动机械臂10上的摆锯切削患处的输出电流、电压进行调整。处理器接收到摆动信息之后,计算摆动频率,基于摆动频率调节驱动机械臂10上的摆锯切削患处的输出电流、电压,通过pid(全

称process identification,译为进程标识符)调节环节,处理器利用数字式pid增量式算法进行计算,最终完成pid的闭环控制步骤,实现通过位移检测器30实时反馈的切骨件20的控制参数,并根据切骨件20的控制参数调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压,及时补偿或纠正切骨件20的切骨,实现控制骨科机器人末端动力装置100稳定输出电流、电压进行手术。

83.相比使用跟踪器31和红外光发射器32组成位移检测器30检测切骨件20的位移,本发明实施例采用晃动传感器33检测切骨件20的位移(摆动信息)使用部件更简单,且降低成本。

84.在本发明实施例的其他方面,请参照图5,所述位移检测器30包括设于所述切骨件20上且与所述处理器电连接的振动传感器34;所述振动传感器34用于检测所述切骨件20的摆动信息;所述处理器用于根据所述摆动信息计算的所述切骨件20的摆动频率,调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压。

85.具体的,本发明实施例中的振动传感器34可选用各种可实现检测物体振动信息或摆动信息的传感器。通过振动传感器34检测所述切骨件20的摆动信息,振动传感器34将实时的切骨件20的摆动信息发送至处理器,处理器根据单位时间内的摆动信息计算所述切骨件20的摆动频率。

86.例如,根据振动传感器34在1分钟内的摆动次数,计算切骨件20的摆动频率。此时的摆动频率可理解为振动频率。在计算获取摆动频率的基础上,由于摆动频率与摆锯的力矩成反比;摆锯的力矩与处理器的输出电流、电压成正比。通过对比摆动频率与设定摆动频率阈值的关系,控制处理器对驱动机械臂10上的摆锯切削患处的输出电流、电压进行调整。处理器接收到摆动信息之后,计算摆动频率,基于摆动频率调节驱动机械臂10上的摆锯切削患处的输出电流、电压,通过pid(全称process identification,译为进程标识符)调节环节,处理器利用数字式pid增量式算法进行计算,最终完成pid的闭环控制步骤,实现通过位移检测器30实时反馈的切骨件20的控制参数,并根据切骨件20的控制参数调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压,及时补偿或纠正切骨件20的切骨,实现控制骨科机器人末端动力装置100稳定输出电流、电压进行手术。

87.同样,相比使用跟踪器31和红外光发射器32组成位移检测器30检测切骨件20的位移,本发明实施例采用振动传感器34检测切骨件20的位移(摆动信息)使用部件更简单,且降低成本。

88.通过设于所述切骨件20上的位移检测器30,检测所述切骨件20的位移信息;进而获取到手术过程中切骨件20的控制参数,再通过处理器根据所述位移信息调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压。从而本发明实施例实现通过位移检测器30实时反馈的切骨件20的控制参数,并根据切骨件20的控制参数调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压,及时补偿或纠正切骨件20的切骨,实现控制骨科机器人末端动力装置100稳定输出电流、电压进行手术。通过位移检测器30和处理器配合控制实时输出电流、电压的变化,使得驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压更加稳定,不会出现突变的情况,避免导致摆锯损坏。

89.基于上述骨科机器人末端动力装置100的结构,请参照图6,本发明实施例骨科手

术机器人智能动力控制方法包括:

90.步骤400、实时获取所述末端动力装置的位移信息;

91.控制处理器输出电流驱动机械臂10上的所述切骨件20切除目标对象的患处。再控制位移检测器30检测切骨件20的位移信息。其中,位移检测器30可使用各种能够检测切骨件20的位移信息的传感器。例如所述位移检测器30包括与所述处理器通信连接的跟踪器31,以及设于所述切骨件20上的红外光发射器32。跟踪器31跟踪所述切骨件20上的红外光发射器32的红外光,实现检测切骨件20的位移信息。或者,所述位移检测器30包括设于所述切骨件20上且与所述处理器电连接的晃动传感器33。晃动传感器33检测所述切骨件20的摆动,实现检测切骨件20的位移信息。或者,所述位移检测器30包括设于所述切骨件20上且与所述处理器电连接的振动传感器34。振动传感器34晃动传感器33检测所述切骨件20的摆动,实现检测切骨件20的位移信息。

92.步骤500、基于所述位移信息调整所述末端动力装置的控制参数。

93.通过检测所述切骨件20的位移信息;进而获取到手术过程中切骨件20的控制参数,再通过处理器根据所述位移信息调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压。

94.本发明实施例实现通过实时获取所述末端动力装置的位移信息,基于所述位移信息调整所述末端动力装置的控制参数,及时补偿或纠正切骨件的切骨,实现控制末端动力装置稳定输出电流进行手术。

95.在本发明实施例的其他方面,步骤500、所述基于所述位移信息调整所述末端动力装置的控制参数包括:

96.步骤510、根据预设时间内所述位移信息的变化值,计算所述末端动力装置进行切骨的摆动频率;

97.在一个实施例中,所述位移检测器30包括与所述处理器通信连接的跟踪器31,以及设于所述切骨件20上的红外光发射器32。

98.本发明实施例的跟踪器31可基于ndi定位导航系统的原理,利用ndi公司精确标定好的线阵ccd镜头,组成一个跟踪器31,通过线阵ccd镜头分别从不同的角度去捕捉摆锯标试点主动发出的近红外光,通过ndi公司提供的软件的精确计算和分析,可以实时精确的得到每个摆锯的标试点在不同时刻的三维空间坐标,从而获取到摆锯实时的精确坐标,即可计算出摆锯中摆频的摆动频率。

99.例如,处理器控制输出电流控制机械臂10上的摆锯摆动切削患者的患处,摆锯上的红外光发射器32的标识点发射红外线。通过跟踪器31(线阵ccd镜头)跟踪探测红外线,跟踪器31测量标识点,计算附着有标识点的位置和方向的变化,通过系统软件控制跟踪器31将转换的数据和信息的标准输入toolbox软件。通过toolbox软件可获取摆锯的标识点的位移信息。通过处理器根据所述位移信息调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流。根据举例说明:例如当前摆锯的tx、ty、tz的三维坐标分别在100~120之间往复运动,那么即可获取到摆锯分别在tx、ty以及tz方向上的摆动次数,那么计算单位时间(例如1min)之内的摆动次数,即可计算摆动频率。

100.在其他一个实施例中,所述位移检测器30包括设于所述切骨件20上且与所述处理器电连接的晃动传感器33。

101.具体的,本发明实施例中的晃动传感器33可选用各种可实现检测物体晃动信息或摆动信息的传感器。通过晃动传感器33检测所述切骨件20的摆动信息,晃动传感器33将实时的切骨件20的摆动信息发送至处理器,处理器根据单位时间内的摆动信息计算所述切骨件20的摆动频率。

102.在其他一个实施例中,所述位移检测器30包括设于所述切骨件20上且与所述处理器电连接的振动传感器34。具体的,本发明实施例中的振动传感器34可选用各种可实现检测物体振动信息或摆动信息的传感器。通过振动传感器34检测所述切骨件20的摆动信息,振动传感器34将实时的切骨件20的摆动信息发送至处理器,处理器根据单位时间内的摆动信息计算所述切骨件20的摆动频率。

103.步骤520、根据所述摆动频率,调整所述末端动力装置的工作电流和工作电压。

104.在计算获取摆动频率的基础上,由于摆动频率与摆锯的力矩成反比;摆锯的力矩与处理器的输出电流、电压成正比。通过对比摆动频率与设定摆动频率阈值的关系,控制处理器对驱动机械臂10上的摆锯切削患处的输出电流、电压进行调整。

105.具体的,本发明实施例根据摆动频率与第一设定摆动频率阈值、第二设定摆动频率阈值,可调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压。

106.本发明实施例骨科手术机器人智能动力控制方法还包括:步骤530、在所述摆动频率大于第一设定摆动频率阈值的情况下,调整末端动力装置进行切骨的控制参数增大。

107.例如,控制处理器在所述摆动频率大于第一设定摆动频率阈值的情况下,第一设定摆动频率阈值是摆动频率的上限值,此时说明摆锯的力矩过小,需要调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压增大。通过处理器根据摆动频率调整输出电流、电压,及时补偿或纠正切骨件20的切骨,实现控制骨科机器人末端动力装置100稳定输出电流进行手术。避免由于开关电源直接控制,出现的摆锯由于输出不稳定,导致的电流波动,最终出现摆锯烧坏的现象。

108.步骤540、在所述摆动频率小于第二设定摆动频率阈值的情况下,调整末端动力装置进行切骨的控制参数减小。

109.例如,控制处理器在所述摆动频率小于第二设定摆动频率阈值的情况下,第二设定摆动频率阈值是摆动频率的下限值,此时说明摆锯的力矩过大,需要调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流、电压减小。通过处理器根据摆动频率调整输出电流、电压,及时补偿或纠正切骨件20的切骨,实现控制骨科机器人末端动力装置100稳定输出电流进行手术。避免由于开关电源直接控制,出现的摆锯由于输出不稳定,导致的电流波动,最终出现摆锯烧坏的现象。

110.请参照图7,本发明实施例骨科手术机器人智能动力控制方法还包括:

111.步骤600、根据新病人的骨骼的ct图像,确定新切骨参数,以及根据新病人的骨骼的骨质图像,确定新骨质参数;

112.步骤700、在所述新切骨参数与历史切骨参数相同或相似,且所述新骨质参数与所述历史骨质参数相同或相似的情况下,控制所述末端动力装置直接调用与所述历史切骨参数和所述历史骨质参数对应的历史控制参数执行切骨测试。

113.骨科机器人末端动力装置根据新病人的骨骼的ct图像,确定新切骨参数,以及根

据新病人的骨骼的骨质图像,确定新骨质参数。在所述新切骨参数与历史切骨参数相同或相似,且所述新骨质参数与所述历史骨质参数相同或相似的情况下,说明新病人的进行切骨的新切骨参数和新骨质参数,与历史切骨参数和历史骨质参数相同或相似。为了提高数据处理效率,控制所述末端动力装置直接调用与所述历史切骨参数和所述历史骨质参数对应的历史控制参数执行切骨测试。从而无需再根据新切骨参数和新骨质参数确定新的控制参数,提高数据处理效率。

114.请参照图8,图8表示在使用本发明实施例的骨科手术机器人智能动力控制方法前后的骨科机器人末端动力装置输出电流对比。图8(a)表示使用本发明实施例的骨科手术机器人智能动力控制方法前骨科机器人末端动力装置的输出电流;图8(b)表示使用本发明实施例的骨科手术机器人智能动力控制方法后骨科机器人末端动力装置的输出电流;可见,使用本发明实施例的骨科手术机器人智能动力控制方法后骨科机器人末端动力装置的输出电流的波动更小,输出电流更加稳定。从而本发明实施例通过位移检测器30和处理器配合控制实时输出电流的变化,使得驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流更加稳定,不会出现突变的情况,避免导致摆锯损坏。

115.本发明实施例具体实施如下:首先是根据术前规划软件,进行切骨位置规划,然后对切骨位置进行骨质(骨密度)、切骨痕迹、摩擦力、切削热的深度算法分析后,得出摆锯切骨过程中不同位置切削骨骼所需要的不同的摆频、控制电压、控制电流等参数,导入处理器,经过处理器的计算后,得到精确的控制pid参数,生成固件程序,来执行最终的切骨动作。

116.本发明实施例通过术前获取到病人患处的ct图像、骨质图像后,对ct图像、骨质图像进行分析获取切骨深度和所述骨密度分布,输出不同大小的电流驱动所述机械臂10上的所述切骨件20切除目标对象的患处。实现精密控制切骨过程中控制摆锯的不同输出的电流,实现精密控制的切骨过程。

117.综上,本发明实施例通过术前获取病人患处的ct图像、骨质图像后,对ct图像、骨质图像进行分析获取切骨深度、切骨角度和所述骨密度分布,输出不同大小的电流、电压和摆频驱动所述机械臂10上的所述切骨件20切除目标对象的患处。实现精密控制切骨过程中控制摆锯的不同输出的电流,电压和摆频。实现精密控制的切骨过程。又通过位移检测器30检测切骨件20的控制参数,并根据切骨件20的控制参数调整驱动所述机械臂10上的所述切骨件20切除目标对象的患处的输出电流和电压,及时补偿或纠正切骨件20的切骨,实现控制骨科机器人末端动力装置100稳定输出电流进行手术。形成整体的闭环控制流程,确保切骨过程安全有效。同时,输出电流、电压更加稳定,不会出现突变的情况,导致相关的部件损坏。

118.下面对本发明提供的一种骨科手术机器人智能动力控制装置进行描述,下文描述的一种骨科手术机器人智能动力控制装置与上文描述的一种骨科手术机器人智能动力控制方法可相互对应参照。

119.请参照图9,一种骨科手术机器人智能动力控制装置,包括:

120.第一确定模块201,用于根据骨骼的ct图像,确定切骨参数,以及根据骨骼的骨质图像,确定骨质参数;

121.第二确定模块202,用于根据所述切骨参数和所述骨质参数,确定所述末端动力装

置的控制参数;

122.测试模块203,用于根据所述末端动力装置的控制参数,控制所述末端动力装置执行术前切骨测试。

123.通过ct图像确定的切骨参数和骨质图像确定的骨质参数,确定所述末端动力装置的控制参数,据所述末端动力装置的控制参数,控制所述末端动力装置执行术前切骨测试。从而本发明实施例实现根据ct图像和骨质图像,输出不同大小的控制参数驱动末端动力装置进行切骨。实现精密控制的切骨过程。

124.在一个实施例中,所述第一确定模块,包括:

125.第一子确定模块,用于根据所述ct图像,确定骨骼的切骨位置、切骨深度、以及切骨角度;

126.第二子确定模块,用于根据所述骨质图像,确定骨骼的骨密度分布。

127.在一个实施例中,所述第二确定模块,包括:

128.第一骨密度分布确定模块,用于根据所述骨骼的切骨位置、切骨深度和所述骨骼的骨密度分布,确定所述切骨位置的不同切骨深度对应的骨密度分布;

129.第二骨密度分布确定模块,用于根据所述骨骼的切骨位置、切骨角度和所述骨骼的骨密度分布,确定所述切骨位置的不同切骨角度对应的骨密度分布;

130.第一控制参数确定模块,用于根据所述切骨位置的不同切骨深度对应的骨密度分布,确定所述末端动力装置在不同切骨深度对应的骨密度分布的不同控制参数;

131.第二控制参数确定模块,用于根据所述切骨位置的不同切骨角度对应的骨密度分布,确定所述末端动力装置在不同切骨角度对应的骨密度分布的不同控制参数。

132.在一个实施例中,所述第一骨密度分布确定模块具体用于:

133.根据所述切骨位置的不同切骨深度对应的骨密度分布,从骨密度与控制参数的映射表中查询与各骨密度对应的摆动频率、电流、以及电压,将各骨密度对应的摆动频率、电流、以及电压作为所述末端动力装置在不同切骨深度对应的骨密度分布的不同控制参数。

134.在一个实施例中,所述第二骨密度分布确定模块具体用于:根据所述切骨位置的不同切骨角度对应的骨密度分布,从骨密度与控制参数的映射表中查询与各骨密度对应的摆动频率、电流、以及电压,将各骨密度对应的摆动频率、电流、以及电压作为所述末端动力装置在不同切骨角度对应的骨密度分布的不同控制参数。

135.在一个实施例中,骨科手术机器人智能动力控制装置,还包括:

136.位移信息获取模块,用于实时获取所述末端动力装置的位移信息;

137.控制参数调整模块,用于基于所述位移信息调整所述末端动力装置的控制参数。

138.在一个实施例中,所述控制参数调整模块包括:

139.摆动频率计算模块,用于根据预设时间内所述位移信息的变化值,计算所述末端动力装置进行切骨的摆动频率;

140.具体调整模块,用于根据所述摆动频率,调整所述末端动力装置的工作电流和工作电压。

141.在一个实施例中,骨科手术机器人智能动力控制装置,还包括:

142.新骨质参数确定模块,用于根据新病人的骨骼的ct图像,确定新切骨参数,以及根据新病人的骨骼的骨质图像,确定新骨质参数;

143.调用模块,用于在所述新切骨参数与历史切骨参数相同或相似,且所述新骨质参数与所述历史骨质参数相同或相似的情况下,控制所述末端动力装置直接调用与所述历史切骨参数和所述历史骨质参数对应的历史控制参数执行切骨测试。

144.图10示例了一种电子设备的实体结构示意图,如图10所示,该电子设备可以包括:处理器(processor)1010、通信接口(communications interface)1020、存储器(memory)1030和通信总线1040,其中,处理器1010,通信接口1020,存储器1030通过通信总线1040完成相互间的通信。处理器1010可以调用存储器1030中的逻辑指令,以执行骨科手术机器人智能动力控制方法,该方法包括:根据骨骼的ct图像,确定切骨参数,以及根据骨骼的骨质图像,确定骨质参数;根据所述切骨参数和所述骨质参数,确定所述末端动力装置的控制参数;根据所述末端动力装置的控制参数,控制所述末端动力装置执行术前切骨测试。

145.此外,上述的存储器1030中的逻辑指令可以通过软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本发明各个实施例所述方法的全部或部分步骤。而前述的存储介质包括:u盘、移动硬盘、只读存储器(rom,read-only memory)、随机存取存储器(ram,random access memory)、磁碟或者光盘等各种可以存储程序代码的介质。

146.另一方面,本发明还提供一种骨科手术机器人智能动力控制系统,该系统包括图像分析系统和机械臂台车控制系统;

147.图像分析系统,用于根据骨骼的ct图像,确定切骨参数,以及根据骨骼的骨质图像,确定骨质参数;

148.机械臂台车控制系统,用于根据所述切骨参数和所述骨质参数,确定所述末端动力装置的控制参数;以及根据所述末端动力装置的控制参数,控制所述末端动力装置执行术前切骨测试。

149.在本实施例中,上述骨科手术机器人智能动力控制系统可以实现上述骨科手术机器人智能动力控制方法的各个步骤,在此不一一赘述。其中,图像分析系统可以是主控台车,机械臂台车控制系统可以是机械臂台车和导航台车。

150.另一方面,本发明还提供一种计算机程序产品,所述计算机程序产品包括计算机程序,计算机程序可存储在非暂态计算机可读存储介质上,所述计算机程序被处理器执行时,计算机能够执行上述各方法所提供的骨科手术机器人智能动力控制方法,该方法包括:根据骨骼的ct图像,确定切骨参数,以及根据骨骼的骨质图像,确定骨质参数;根据所述切骨参数和所述骨质参数,确定所述末端动力装置的控制参数;根据所述末端动力装置的控制参数,控制所述末端动力装置执行术前切骨测试。

151.又一方面,本发明还提供一种非暂态计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现以执行上述各方法提供的骨科手术机器人智能动力控制方法,该方法包括:根据骨骼的ct图像,确定切骨参数,以及根据骨骼的骨质图像,确定骨质参数;根据所述切骨参数和所述骨质参数,确定所述末端动力装置的控制参数;根据所述末端动力装置的控制参数,控制所述末端动力装置执行术前切骨测试。

152.以上所描述的装置实施例仅仅是示意性的,其中所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。本领域普通技术人员在不付出创造性的劳动的情况下,即可以理解并实施。

153.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到各实施方式可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件。基于这样的理解,上述技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品可以存储在计算机可读存储介质中,如rom/ram、磁碟、光盘等,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行各个实施例或者实施例的某些部分所述的方法。

154.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1