基于直写成型制备多孔钛方法

1.本发明涉及生物医用材料技术领域,尤其是一种基于直写成型制备多孔钛方法。

背景技术:

2.创伤、疾病造成的骨缺损若尺寸较大就不能自发愈合,这时需要手术向缺损部位植入填充材料提供力学支撑。多孔形态的钛金属具有良好的耐腐蚀性、强度和模量,是目前最常用的填充材料。

3.目前,现有技术中有多种技术可用于制造骨缺损填充用多孔钛,但其成型过程中大多需要使用到激光束或者紫外光辐射,在加热条件下进行。因此,其成型工艺要求较高、条件相对苛刻、且得到的产品较为简单,难以实现复杂形状的产品的制备。

技术实现要素:

4.针对现有技术制备多孔钛过程中,成型工艺要求高、条件苛刻复杂以及难以控制多孔钛形状的技术问题,本发明提供一种基于直写成型制备多孔钛方法。

5.本发明所采用的技术方案是:基于直写成型制备多孔钛方法,将钛金属粉和粘接剂混合搅拌后得浆料,通过注射设备将浆料注射到收集板上形成特定的三维网格形态的胚体,最后将胚体依次经过脱脂和烧结得到成型的多孔钛。相比于传统的制备多孔钛的方式而言,本发明通过直写成型的方式制备骨缺损填充用多孔钛,具有制备工艺简单、工艺要求低、条件简单、制备速度快、成本低等优点;此外,本发明还能根据实际需求制备具有特定形状的三维网格形态的多孔钛,也就是说,本发明可以对多孔钛塑形,可以根据患者骨缺损的形状制备与其匹配的骨缺损填充用多孔钛,使多孔钛与患者骨骼更加贴合,利于患者后期康复。

6.基于直写成型制备多孔钛方法,各步骤中:

7.s1制备浆料:将钛金属粉和粘接剂混合搅拌后得浆料;

8.s2塑形:将浆料装入注射设备中,通过注射设备将浆料挤出,浆料在自身重力的作用下落在收集板上,通过移动收集板或注射设备使落在收集板上的浆料堆积成特定的三维网格形态的胚体;

9.s3干燥:将胚体干燥;

10.s4脱脂:对干燥后的胚体进行加热脱脂,分解浆料中的粘接剂,所述脱脂温度为250℃~480℃;

11.s5烧结:将步骤s4中加热后的胚体继续加热烧结并保温,使胚体中的钛金属粉之间形成连接,得到成型的多孔钛,所述烧结温度为1100℃~1300℃。

12.步骤s2中的注射设备与现有技术的注射器原理相同,包括了针筒、活塞和注射头,通过推动活塞即可将针筒内的浆料挤压在收集板上,通过移动收集板或注射设备使落在收集板上的浆料堆积成特定的三维网格形态的胚体。步骤s3的干燥过程可以是在真空中的自然晾干,晾干时间为24h~36h。步骤s4的脱脂工艺主要是通过加热方式分解胚体中的粘接

剂,即碳化。但是,脱脂工艺并不能完全去分解掉胚体中的粘接剂,要通过后序步骤s5的烧结工艺。烧结工艺主要是使钛金属粉之间形成连接,同时也将脱脂后残存的少量碳去除,最终得到成型的多孔钛。可见,本发明通过直写成型的方式制备骨缺损填充用多孔钛,具有制备工艺简单、工艺要求低、条件简单、制备速度快、成本低等优点。

13.进一步的是,步骤s1中,粘接剂与钛金属粉的质量比为1:5~1:7。根据钛金属的材料学和力学性质研究表明,钛及其合金的脆性受氧、碳等非金属元素含量的影响很大,氧含量的微小上升即可明显降低钛和拉伸断裂伸长率。因此,粘接剂与钛金属粉的质量比应该尽可能低;这样,脱脂过程中释放出的含氧物质(如水分子、二氧化碳等)才尽可能少,但同时又要保证浆料的塑形以及流动性。为此本发明优选粘接剂与钛金属粉的质量比为1:5~1:7。

14.进一步的是,步骤s1中,所述钛金属粉的粒径小于注射设备的注射头的内径,保证浆料中的钛金属粉能顺利从注射头流出。

15.进一步的是,步骤s1中,所述粘接剂为甲基纤维素溶液。目前,常见的粘接剂包括蜡、聚乙烯、聚乙烯醇溶液等。本技术的发明人在实验中发现,甲基纤维素溶液具有高粘度,而且具有一定的流动性以及塑形功能,制备的浆料可以从常规的注射头中挤出,常规的注射头直径为0.25mm~0.35mm。因此,本发明优选的粘接剂为甲基纤维素溶液。

16.进一步的是,步骤s1中,所述甲基纤维素溶液的质量浓度为1.5%~2.5%。在实践中发现,质量浓度为1.5%~2.5%的甲基纤维素溶液用于制备浆料效果更佳。

17.进一步的是,步骤s4中,所述脱脂温度为300℃~325℃,脱脂时间为140min~180min。脱脂工艺是多孔钛直写成型技术中关键的步骤之一,脱脂过程中发生下列过程:1)粘接剂被热分解;2)组成网格结构的钛粉被环境中残余的氧、粘接剂分解释放出的含氧物质(如水分子、二氧化碳等)氧化;相应的该网格结构的氧含量上升,钛金属粉中氧含量提高会影响其脆性。从技术的可行性考虑,应该尽可能采用高温脱脂缩短时间;然而从产品的氧含量和力学性能考虑,应采用尽可能低的脱脂温度。因此,本技术发明人在大量的实验中总结而出:优选的脱脂温度为300℃~325℃,脱脂时间为140min~180min。

18.进一步的是,步骤s4中,在真空或惰性气体气氛中对干燥后的胚体进行加热,目的是降低环境中的氧含量,从而避免钛金属粉被氧化,因为多孔钛的脆性受氧、碳等非金属元素含量的影响很大。

19.进一步的是,步骤s5中,多孔钛的孔隙率为70%~80%,孔隙率的范围选择也是经过发明人的大量实践,实践中发现,孔隙率过高会影响多空钛支架的强度,孔隙率过低会影响骨与多空钛支架的接触面结合,最终将孔隙率优选为70%~80%。

20.进一步的是,步骤s5中,多孔钛内的孔径为200μm~600μm。本发明控制了多孔钛孔径的范围,该范围最有利于纤维、血管、细胞生长。

21.本发明的有益效果是:

22.1、本发明通过直写成型的方式制备骨缺损填充用多孔钛,具有制备工艺简单、工艺要求低、条件简单、制备速度快、成本低等优点。

23.2、本发明还能根据实际需求制备具有特定形状的三维网格形态的多孔钛,也就是说,本发明可以对多孔钛塑形,可以根据患者骨缺损的形状制备与其匹配的骨缺损填充用多孔钛,使多孔钛与患者骨骼更加贴合,利于患者后期康复。

24.3、本发明特定的脱脂工艺条件能将多孔钛的含氧量控制在合理范围内,保证多孔钛的力学性能,同时也降低了制备工艺要求,有效提高了制备效率,降低了成本。

附图说明

25.图1是本发明注射设备的结构示意图。

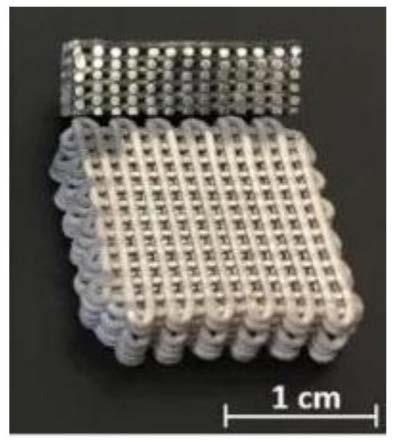

26.图2是浆料的三维网格形态图。

27.图3是甲基纤维素粉末在氩气气氛中以5℃/min速率升温过程中的质量变化曲线图。

28.图4是甲基纤维素粉末在氩气气氛中以4℃/min速率升温至300度并保温3小时过程中的质量变化曲线图。

具体实施方式

29.下面结合附图对本发明进一步说明。

30.实施例一

31.本实施例是针对甲基纤维素作为粘接剂后脱脂温度的选取。

32.使用热分析仪将质量浓度为2%的甲基纤维素在氩气气氛中从室温加热到750℃,升温速率为4℃/min,其重量变化见图3。从图3可以明显看出,甲基纤维素其在约250℃开始分解,在约480℃分解完全。因此,甲基纤维素作为浆料直写成型技术中的钛粉粘接剂,其可行的脱脂温度为250℃~480℃区间。

33.实施例二

34.本实施例是针对甲基纤维素作为粘接剂后脱脂时间的选取。

35.用热分析仪将质量浓度为2%的甲基纤维素从室温快速加热到250℃~480℃区间内不同温度并恒温,可以连续测量其在不同温度下的失重速率。

36.使用热分析仪将质量浓度为2%的甲基纤维素在氩气气氛中从室温加热到300℃并保温3h,升温速率为4℃/min。参照图4,图4是甲基纤维素粉末在氩气气氛中以4℃/min速率升温至300度并保温3小时过程中的质量变化曲线图。从图4可以明显看出,在约14000秒(即达到300度后保温167分钟)后,甲基纤维素完全分解为碳,重量不再继续下降。将此时间定义为甲基纤维素在某温度下的完全碳化时间。对于脱脂工艺而言,该时间就是合适的脱脂处理时间。

37.将上述定义为对比例三,按照上述方法再将甲基纤维素从室温快速加热到250℃~480℃区间范围内其它特定温度下,测定其完全碳化时间,加热温度每次递增25℃,详见:

38.对比例一:使用热分析仪将质量浓度为2%的甲基纤维素在氩气气氛中从室温加热到250℃并保温3h,升温速率为4℃/min。

39.对比例二:使用热分析仪将质量浓度为2%的甲基纤维素在氩气气氛中从室温加热到275℃并保温3h,升温速率为4℃/min。

40.对比例四:使用热分析仪将质量浓度为2%的甲基纤维素在氩气气氛中从室温加热到325℃并保温3h,升温速率为4℃/min。

41.对比例五:使用热分析仪将质量浓度为2%的甲基纤维素在氩气气氛中从室温加热到350℃并保温3h,升温速率为4℃/min。

42.对比例六:使用热分析仪将质量浓度为2%的甲基纤维素在氩气气氛中从室温加热到375℃并保温3h,升温速率为4℃/min。

43.对比例七:使用热分析仪将质量浓度为2%的甲基纤维素在氩气气氛中从室温加热到400℃并保温3h,升温速率为4℃/min。

44.对比例八:使用热分析仪将质量浓度为2%的甲基纤维素在氩气气氛中从室温加热到425℃并保温3h,升温速率为4℃/min。

45.对比例九:使用热分析仪将质量浓度为2%的甲基纤维素在氩气气氛中从室温加热到450℃并保温3h,升温速率为4℃/min。

46.对比例十:使用热分析仪将质量浓度为2%的甲基纤维素在氩气气氛中从室温加热到475℃并保温3h,升温速率为4℃/min。

47.记录上述各温度下的完全碳化时间形成表1。

48.表1:不同恒温温度下甲基纤维素的完全碳化时间

[0049][0050][0051]

从表1可以看出,将甲基纤维素加热到250℃~480℃区间内不同温度后恒温,可见完全碳化时间随恒温温度上升而快速下降。因此,从技术的可行性考虑,应该尽可能采用高温脱脂缩短时间。

[0052]

实施例三

[0053]

本实施例是脱脂条件对脱脂后三维网格形态浆料氧含量的影响。

[0054]

将180gta1球形低氧钛金属粉和30g质量浓度为2%甲基纤维素水溶液配制成浆料,并用注射器挤出成为三维网格形态的胚体后。真空干燥2天后,采用实施例二的脱脂条件进行脱脂。测量脱脂后测量样品的氧含量,结果见表2。

[0055]

表2:不同脱脂条件下处理后的胚体的氧含量

[0056] 脱脂温度(℃)脱脂时间(min)氧含量(%)对比例一2505320.09

对比例二2753540.11对比例三3001670.13对比例四3251320.17对比例五3501060.26对比例六375770.39对比例七400480.47对比例八425340.59对比例九450320.66对比例十475290.79

[0057]

从表2可以看出,氧含量随脱脂温度上升增加,且上升幅度在>325℃后明显增加。然而氧气的含量会影响多孔钛的力学性能。因此,从产品的氧含量和力学性能考虑,应采用尽可能低的脱脂温度。

[0058]

综合实施例一、实施例二和实施例三来看,实施例二中,从技术的可行性考虑,应该尽可能采用高温脱脂缩短时间。首先,实施例三中,从产品的氧含量和力学性能考虑,应采用尽可能低的脱脂温度。而且从表2看出,脱脂温度小于325℃时,氧含量上升不明显,也就是说对多孔钛的力学性能影响不大。脱脂温度大于325℃时,氧含量上升明显,也就是说对多孔钛的力学性能影响较大。因此本发初步优选脱脂温度为250℃~325℃。其次,从实施例二来看,从技术的可行性考虑,应该尽可能采用高温脱脂缩短时间,因此在250℃~325℃区间范围了,为缩短脱脂时间,提高效率,应在此区间范围内选取较高的脱脂温度;同时,也可以从表2看出,脱脂温度为250℃的脱脂时间是脱脂温度为300℃脱脂时间的3倍多,因此从技术的可行性考虑,选取高温脱脂缩短时间,也就是300℃~325℃之间。

[0059]

综合各方面考虑,本技术以甲基纤维素为粘接剂的浆料直写成型技术中,最佳的脱脂温度在300℃~325℃之间;脱脂时间在140min~180min之间。

[0060]

实施例四

[0061]

本发明的基于直写成型制备多孔钛方法,包括以下步骤:

[0062]

s1制备浆料:将180g钛金属粉和30g质量浓度为2%的甲基纤维素溶液混合搅拌后得浆料;

[0063]

s2塑形:将浆料装入注射设备中,通过注射设备将浆料挤出,浆料在自身重力的作用下落在收集板上,通过移动收集板或注射设备使落在收集板上的浆料堆积成特定的三维网格形态的胚体;

[0064]

s3干燥:将胚体在真空状态下干燥48h;

[0065]

s4脱脂:对干燥后的胚体进行加热脱脂,分解浆料中的粘接剂,所述脱脂温度为300℃~325℃,脱脂时间为140min~180min;

[0066]

s5烧结:将步骤s4中加热后的胚体继续加热烧结并保温,使胚体中的钛金属粉之间形成连接,得到成型的多孔钛,所述烧结温度为1100℃~1300℃。

[0067]

相比于传统的制备多孔钛的方式而言,本发明通过直写成型的方式制备骨缺损填充用多孔钛,具有制备工艺简单、工艺要求低、条件简单、制备速度快、成本低等优点;此外,本发明还能根据实际需求制备具有特定形状的三维网格形态的多孔钛,也就是说,本发明可以对多孔钛塑形,可以根据患者骨缺损的形状制备与其匹配的骨缺损填充用多孔钛,使

多孔钛与患者骨骼更加贴合,利于患者后期康复。

[0068]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1