一种温和表面活性剂体系及其制备方法与应用与流程

1.本发明涉及日用化学品技术领域,尤其涉及一种温和表面活性剂体系及其制备方法与应用。

背景技术:

2.个人清洁产品中最主要的刺激源是表面活性剂。表面活性剂可与头皮及眼部黏膜组织发生相互作用,渗入细胞间脂质和细胞内,引起脂质(包括磷脂、胆固醇、神经酰胺等)功能组分溶出及蛋白结构的破坏,影响皮肤屏障和眼部黏膜的结构完整性及通透性,进而引起皮肤及眼部出现变红、干燥瘙痒、刺痛感等不良反应。

3.表面活性剂与皮肤相互作用主要在表皮的最外层,即角质层,目前的研究表明角质层是一种高度有序且具有生物活性的表皮成分。表面活性剂与角质层中的蛋白质和脂质的相互作用,屏障功能遭到破坏,导致皮肤出现红斑、刺激、干燥和瘙痒的肿胀。表面活性剂还能带走脂质体中的天然保湿因子,使脂质体中的酶失活,进一步影响角质层的结构和组成。

4.表面活性剂溶液的刺激性主要与溶液浓度、ph、表面活性剂结构/电荷、胶团大小等因素相关。一般成人洗发水多以阴离子型表面活性剂(如aes和近年发展较快的氨基酸系列表面活性剂等)为主体,复配两性表面活性剂(如椰油酰丙基甜菜碱、椰油酰丙基羟基磺基甜菜碱等),该体系形成的胶束直径相对较小,且表面电荷较高,更易吸附或穿透皮肤角质层和眼部黏膜;而儿童洗发水通常以刺激性较低的非离子表面活性剂或两性表面活性剂为主,并通过表面活性剂合理复配改善胶团性质,形成直径较大、表面电荷接近中性的胶团。形成较大的膨胀胶团,降低胶团在皮肤、黏膜表面的吸附或穿透动力学速度,而减小胶团中其他表面活性剂的刺激性。表面活性剂无论是单体还是形成胶束后都具有一定的刺激性,即使胶束没有进入角质层,在溶液中表面活性剂单体也会进行快速交换,从而刺激皮肤。因此,开发一种可以形成体积较大表面活性剂-聚合物结构、不易穿透角质层,并且可以减小清洁过程表面活性剂单体浓度,达到降低表面活性剂分子向角质层渗透带来的脂质和蛋白质结构损伤的温和表面活性剂体系是当前个人洗护产品的一个挑战。

技术实现要素:

5.本发明的首要目的在于克服上述现有技术的不足之处而提供一种温和表面活性剂体系。

6.本发明另一目的在于提供上述温和表面活性剂体系的制备方法。

7.本发明再一目的在于提供上述温和表面活性剂体系的应用。

8.为了解决上述技术问题,本发明采取的技术方案为:一种温和表面活性剂体系,包括以下重量份组分:氨基酸表面活性剂30-50份、两性表面活性剂5-10份、中性低分子植物多糖2-5份、油脂2-5份、中/高分子聚合物1-3份、水补足至总质量份为100份。

9.作为优选方案,所述氨基酸表面活性剂包括椰油酰水解燕麦蛋白钾、月桂酰燕麦

氨基酸钠、甲基椰油酰基牛磺酸钠中的一种或几种;更优选地,所述氨基酸表面活性剂为椰油酰水解燕麦蛋白钾和甲基椰油酰基牛磺酸钠的组合,质量比为(3-4):1;最优选地,所述椰油酰水解燕麦蛋白钾和甲基椰油酰基牛磺酸钠质量比为3:1。

10.本发明采用的椰油酰水解燕麦蛋白钾和甲基椰油酰基牛磺酸钠都属于广义上的氨基酸型表面活性剂,两者都具有氨基酸型表面活性剂的特征,清洁力中等,脱脂力相对较弱,对皮肤的刺激性小。采用的椰油酰水解燕麦蛋白钾的氨基酸基团部分来自于燕麦蛋白,因此其分子量及粘度较传统氨基酸型表面活性剂大,导致其起泡速度相对较慢;而甲基椰油酰基牛磺酸钠起泡速度快,可以弥补椰油酰水解燕麦蛋白钾发泡慢的缺陷。

11.作为优选方案,所述两性表面活性剂包括椰油酰胺丙基甜菜碱、椰油酰胺丙基pg-二甲基氯化铵磷酸酯钠、椰油脂基pg-二甲基氯化铵磷酸酯钠、橄榄油酰胺丙基pg-二甲基氯化铵磷酸酯钠、二亚油酰胺丙基pg-二甲基氯化铵磷酸酯钠中的一种或几种;更优选地,所述两性表面活性剂为椰油酰胺丙基pg-二甲基氯化铵磷酸酯钠。

12.本发明采用的椰油酰胺丙基pg-二甲基氯化铵磷酸酯钠,具有的磷酸酯结构与人体皮肤相容性较好,温和程度高;双酯分子亲水头基通过共价键作用,削弱了亲水基之间的静电斥力,使碳链间距和单元分子头基间距缩短,从而使烷烃链相互排列更为紧密,疏水作用增强,胶团的稳定性增大,胶团化倾向增强,所以其cmc值相对较低,易于形成胶束。当其他表面活性剂形成胶束体系时,添加两性表面活性剂能够降低阴离子表面活性剂的电荷密度,从而稳定胶束,并且易形成蠕虫状胶束,当添加量提升时,蠕虫状胶束进一步相互缠结,形成网状结构,体现在椰油酰胺丙基pg-二甲基氯化铵磷酸酯钠具有一定的增稠作用。除此之外,本发明的温和表面活性剂体系添加了椰油酰胺丙基pg-二甲基氯化铵磷酸酯钠能够增大胶束的尺寸,从而减少胶束在皮肤角质层上的透皮吸收,进而降低表面活性剂对皮肤的刺激。

13.作为优选方案,所述中性低分子植物多糖包括水解小麦淀粉、水解玉米淀粉、半乳糖阿拉伯聚糖、氢化淀粉水解物、甘露聚糖、果聚糖中的一种或几种;更优选地,所述中性低分子植物多糖为氢化淀粉水解物。

14.本发明采用的氢化淀粉水解物,属于淀粉的衍生物,其组成主要是低聚糖和低聚糖醇的混合物,主要的功能是保湿,改善干燥,抑制瘙痒,增强皮肤屏障。

15.作为优选方案,所述油脂包括马来酸改性蓖麻油、ppg-3辛基醚、月桂醇乳酸酯、异硬脂酰乳酰乳酸钠、氢化蓖麻油、氢化蓖麻油羟基硬脂酸酯、氢化蓖麻油三异硬脂酸酯、氢化蓖麻油二聚亚油酸酯、霍霍巴籽油、橄榄油、山茶籽油中的一种或几种;更优选地,所述油脂为氢化蓖麻油。

16.本发明采用的氢化蓖麻油,属于蓖麻油的衍生物,可形成类似神经酰胺的脂质结构,可提供油而不腻的肤感及长效保湿的功效;赋脂能力出色,可以弥补表面活性剂过度脱脂。

17.作为优选方案,所述中/高分子聚合物包括聚乙二醇-2m、聚乙二醇-5m、聚乙二醇7m、聚乙二醇-9m、聚乙二醇-14m、聚乙二醇-20m、聚乙二醇-23m、聚乙二醇-45m、聚羟基硬脂酸、聚甘油-2二聚羟基硬脂酸酯、聚甘油-4二异硬脂酸酯/聚羟基硬脂酸酯/癸二酸酯、聚甘油-6聚羟基硬脂酸酯中的一种或几种;更优选地,所述中/高分子聚合物为聚羟基硬脂酸。

18.本发明采用的聚羟基硬脂酸,属于蓖麻酸的衍生物,蓖麻油酸加氢获得十二羟基

硬脂酸,再经均聚,获得聚羟基硬脂酸,其具有改善胶体流变性的特点,对表面活性剂胶束的稳定具有一定的提升能力,同时增强泡沫韧性及稳定性。

19.本发明的温和表面活性剂体系通过氨基酸表面活性剂、两性表面活性剂、中性低分子植物多糖、油脂、中/高分子聚合物的合理搭配,温和无刺激,兼具脱脂与赋脂的平衡。其机理如下:

20.氨基酸型表面活性剂由于亲水基基团较大,相较硫酸盐型表面活性剂难形成蠕虫状胶束,椰油酰水解燕麦蛋白钾与甲基椰油酰基牛磺酸钠属于广义的氨基酸型表面活性剂,存在同样的问题。椰油酰水解燕麦蛋白钾与甲基椰油酰基牛磺酸钠作为主表面活性剂的体系中,椰油酰胺丙基pg-二甲基氯化铵磷酸酯钠的存在,能够实现胶团化倾向增强,使得椰油酰水解燕麦蛋白钾与甲基椰油酰基牛磺酸钠提升胶束聚集行为,形成更大的胶束尺寸。氢化淀粉水解物的作为电中性的多糖,能够帮助胶团的稳定。氢化蓖麻油作为弱极性油脂被胶束增溶,形成o/w乳液的内核。聚羟基硬脂酸属于中分子的聚合物,能够帮助椰油酰水解燕麦蛋白钾与甲基椰油酰基牛磺酸钠胶束流变特性,进而提升胶束的稳定性。

21.本发明还提供了上述温和表面活性剂体系的制备方法,包括以下步骤:

22.(1)所述中/高分子聚合物和水混合,得到混合液1;

23.(2)将步骤(1)得到的混合液1与所述两性表面活性剂、所述氨基酸表面活性剂混合,得到混合液2;

24.(3)将步骤(2)得到的混合液2与所述油脂混合,得到混合液3;

25.(4)将步骤(3)得到的混合液3与所述中性低分子植物多糖混合,冷却,得到表面活性剂体系。

26.作为优选方案,步骤(1)所述的水温度为40-65℃。

27.作为优选方案,步骤(1)、(2)、(3)、(4)中所述混合为在100-400rpm下混合0.5-1h。

28.作为优选方案,步骤(3)所述的混合在55-75℃下进行。

29.作为优选方案,步骤(4)所述的冷却为冷却至10-40℃;更优选地,冷却至15-25℃。

30.本发明还提供了上述温和表面活性剂体系在制备个人清洁产品中的应用。

31.相比于现有技术,本发明具有如下有益效果:

32.1、本发明通过优化配方组分,得到的温和表面活性剂体系可以形成体积较大的表面活性剂-聚合物结构,该结构不易穿透角质层,并且可减小清洁过程表面活性剂单体浓度,显著降低表面活性剂分子向角质层渗透带来的脂质和蛋白质结构损伤,从而提高体系温和性。本发明的温和表面活性剂体系可单独作为主要表面活性剂组分加入个人清洁产品配方中,在配方中稳定,耐硬水,刺激性低,性能温和;可作为辅助组分表面活性剂组分加入,能够显著降低高刺激性的表面活性剂的刺激性,提高清洁性能,是一种优良的个人清洁产品的原料,并且适用于对配方温和性有较高要求的清洁产品中,如敏感皮肤适用的清洁产品、儿童清洁产品等。

33.2、本发明提供的温和表面活性剂体系使用方便、灵活,适用于透明或不透明体系,在配方中的发泡及稳泡性能较好。

附图说明

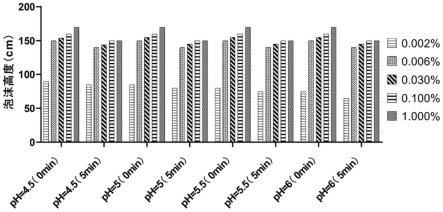

34.图1为不同浓度实施例1的温和表面活性剂体系在不同ph的纯水中的静态发泡能

力测定结果。

35.图2为不同浓度实施例1的温和表面活性剂体系在不同ph的硬水中的静态发泡能力测定结果。

36.图3为不同浓度实施例1的温和表面活性剂体系在纯水-油脂体系中的动态发泡能力测定结果。

37.图4为不同浓度实施例1的温和表面活性剂体系在硬水-油脂体系中的动态发泡能力测定结果。

38.图5为实施例1的温和表面活性剂体系、椰油酰燕麦氨基酸酸钠、甲基椰油酰基牛磺酸钠、月桂酰肌氨酸钠、椰油酰甘氨酸钾、椰油酰丙氨酸钠在纯水-油脂体系中的动态发泡能力测定结果。

39.图6为实施例1的温和表面活性剂体系、椰油酰燕麦氨基酸酸钠、甲基椰油酰基牛磺酸钠、月桂酰肌氨酸钠、椰油酰甘氨酸钾、椰油酰丙氨酸钠在硬水-油脂体系中的动态发泡能力测定结果。

40.图7为实施例1的温和表面活性剂体系与常规表面活性剂(椰油酰胺丙基甜菜碱、月桂醇聚醚磷酸钾、椰油基葡糖苷、c

12-14

烯烃磺酸钠、椰油酰两性基二乙酸二钠)的协同增泡能力测定结果。

41.图8为脱脂能力测试中样品涂抹区域分布图。

42.图9为采用实施例1、7~12和对比例1~8的温和表面活性剂体系,以及月桂酰肌氨酸钠、椰油酰甘氨酸钾、sds清洗后皮肤的电导率测试结果。

43.图10为采用实施例1、7~12的表面活性剂体系清洗后皮肤的导电率测试结果。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.实施例1

46.本实施例提供了一种温和表面活性剂体系,各组分用量见表1,制备方法包括以下步骤:

47.(1)聚羟基硬脂酸和40℃的水在100rpm条件下混合1h,得到混合液1;

48.(2)将步骤(1)得到的混合液1与椰油酰胺丙基pg-二甲基氯化铵磷酸酯钠、椰油酰水解燕麦蛋白钾、甲基椰油酰基牛磺酸钠在100rpm条件下混合1h,得到混合液2;

49.(3)将步骤(2)得到的混合液2与氢化蓖麻油在55℃、100rpm条件下混合1h,得到混合液3;

50.(4)将步骤(3)得到的混合液3与氢化淀粉水解物在100rpm条件下混合,冷却至25℃,得到表面活性剂体系。

51.表1实施例1~9的温和表面活性剂体系各组分用量/按质量份计

[0052][0053]

实施例2

[0054]

本实施例提供了一种温和表面活性剂体系,各组分用量见表1,制备方法包括以下步骤:

[0055]

(1)聚羟基硬脂酸和65℃的水在400rpm条件下混合0.5h,得到混合液1;

[0056]

(2)将步骤(1)得到的混合液1与椰油酰胺丙基pg-二甲基氯化铵磷酸酯钠、椰油酰水解燕麦蛋白钾、甲基椰油酰基牛磺酸钠在400rpm条件下混合0.5h,得到混合液2;

[0057]

(3)将步骤(2)得到的混合液2与氢化蓖麻油在75℃、400rpm条件下混合0.5h,得到混合液3;

[0058]

(4)将步骤(3)得到的混合液3与氢化淀粉水解物在400rpm条件下混合,冷却至20℃,得到表面活性剂体系。

[0059]

实施例3

[0060]

本实施例提供了一种温和表面活性剂体系,各组分用量见表1,制备方法包括以下步骤:

[0061]

(1)聚羟基硬脂酸和50℃的水在250rpm条件下混合1h,得到混合液1;

[0062]

(2)将步骤(1)得到的混合液1与椰油酰胺丙基pg-二甲基氯化铵磷酸酯钠、椰油酰水解燕麦蛋白钾、甲基椰油酰基牛磺酸钠在250rpm条件下混合1h,得到混合液2;

[0063]

(3)将步骤(2)得到的混合液2与氢化蓖麻油在65℃、250rpm条件下混合1h,得到混合液3;

[0064]

(4)将步骤(3)得到的混合液3与氢化淀粉水解物在250rpm条件下混合,冷却至25℃,得到表面活性剂体系。

[0065]

实施例4

[0066]

本实施例提供了一种温和表面活性剂体系,各组分用量见表1,制备方法包括以下步骤:

[0067]

(1)聚羟基硬脂酸和45℃的水在300rpm条件下混合1h,得到混合液1;

[0068]

(2)将步骤(1)得到的混合液1与椰油酰胺丙基pg-二甲基氯化铵磷酸酯钠、椰油酰水解燕麦蛋白钾、甲基椰油酰基牛磺酸钠在300rpm条件下混合1h,得到混合液2;

[0069]

(3)将步骤(2)得到的混合液2与氢化蓖麻油在60℃、300rpm条件下混合1h,得到混合液3;

[0070]

(4)将步骤(3)得到的混合液3与氢化淀粉水解物在300rpm条件下混合,冷却至15℃,得到表面活性剂体系。

[0071]

实施例5

[0072]

本实施例提供了一种温和表面活性剂体系,各组分用量见表1,制备方法包括以下步骤:

[0073]

(1)聚羟基硬脂酸和55℃的水在200rpm条件下混合1h,得到混合液1;

[0074]

(2)将步骤(1)得到的混合液1与椰油酰胺丙基pg-二甲基氯化铵磷酸酯钠、椰油酰水解燕麦蛋白钾、甲基椰油酰基牛磺酸钠在200rpm条件下混合1h,得到混合液2;

[0075]

(3)将步骤(2)得到的混合液2与氢化蓖麻油在65℃、200rpm条件下混合1h,得到混合液3;

[0076]

(4)将步骤(3)得到的混合液3与氢化淀粉水解物在200rpm条件下混合,冷却至20℃,得到表面活性剂体系。

[0077]

实施例6

[0078]

本实施例提供了一种温和表面活性剂体系,各组分及用量见表1,制备方法包括以下步骤:

[0079]

(1)聚羟基硬脂酸和65℃的水在150rpm条件下混合1h,得到混合液1;

[0080]

(2)将步骤(1)得到的混合液1与椰油酰胺丙基pg-二甲基氯化铵磷酸酯钠、椰油酰水解燕麦蛋白钾、甲基椰油酰基牛磺酸钠在150rpm条件下混合1h,得到混合液2;

[0081]

(3)将步骤(2)得到的混合液2与氢化蓖麻油在55℃、150rpm条件下混合1h,得到混合液3;

[0082]

(4)将步骤(3)得到的混合液3与氢化淀粉水解物在150rpm条件下混合,冷却至15℃,得到表面活性剂体系。

[0083]

实施例7~9

[0084]

实施例7~9分别提供了一种温和表面活性剂体系,各组分用量见表1,制备方法与实施例1相同。

[0085]

实施例10~12

[0086]

实施例10~12分别提供了一种温和表面活性剂体系,制备方法与实施例1相同,各组分及用量与实施例1相似,不同之处为:

[0087]

实施例10中的氢化淀粉水解物更换为半乳糖阿拉伯聚糖;

[0088]

实施例11中的氢化淀粉水解物更换为水解小麦淀粉;

[0089]

实施例12中的氢化淀粉水解物更换为甘露聚糖。

[0090]

实施例13

[0091]

实施例13提供了一种洗发产品,各组分及用量见表2,制备方法包括以下步骤:

[0092]

1、在a相去离子水中按表2顺序依次加入a相剩余物料,充分搅拌,加热至85℃至完全溶解,保温30min消毒;

[0093]

2、加入b相各物料,搅拌至完全溶解,85℃保温30min;

[0094]

3、加入c相各物料,搅拌溶解均匀;

[0095]

4、降温至60℃,加入d相各物料,搅拌均匀;

[0096]

5、降温至45℃,加入预先混合溶解均匀的e相物料,搅拌均匀;

[0097]

6、加入f相物料,充分搅拌均匀,得到洗发产品。

[0098]

表2洗发产品各组分及其用量

[0099][0100]

实施例14

[0101]

实施例14提供了一种沐浴产品,各组分及用量见表3,制备方法包括以下步骤:

[0102]

1、a相去离子水中按表3顺序依次加入a相剩余物料,充分搅拌,加热至85℃至完全

溶解,保温30min消毒;

[0103]

2、降温至60℃,加入b相各物料、c相各物料,搅拌均匀;

[0104]

3、降温至45℃,加入d相各物料,搅拌均匀,得到沐浴产品。

[0105]

表3沐浴产品各组分及其用量

[0106][0107]

实施例15

[0108]

实施例15提供了一种洁面产品,各组分及其用量见表4,制备方法包括以下步骤:

[0109]

1、a相去离子水中按表4顺序依次加入a相剩余物料,充分搅拌;

[0110]

2、加入b相各物料,搅拌,升温至85℃至完全溶解,保温15min;

[0111]

3、降温至60℃,加入c相各物料及预混合均匀的d相物料,搅拌均匀;

[0112]

4、降温至45℃,加入预混合均匀的e相物料,搅拌均匀;

[0113]

5、加入f相物料,充分搅拌均匀,得到洁面产品。

[0114]

表4洁面产品各组分及其用量

[0115][0116]

对比例1~6

[0117]

对比例1~6分别提供了一种表面活性剂体系,制备方法与实施例1相同,各组分用量见表5。

[0118]

表5对比例1~6的表面活性剂体系的各组分及其用量/按质量份计

[0119][0120]

对比例7~8

[0121]

对比例7、对比例8分别提供了一种表面活性剂体系,制备方法与实施例1相同,各组分与实施例1相似,不同之处为:

[0122]

对比例7的氢化淀粉水解物更换为银耳多糖(酸性易聚多糖);

[0123]

对比例8的聚羟基硬脂酸更换为peg-400(低分子聚合物)。

[0124]

对比例9~11

[0125]

对比例9提供了一种洗发产品,制备方法与实施例13相同,各组分及用量与实施例13相似,不同之处为c相换为对比例1制备得到的表面活性剂体系;

[0126]

对比例10提供了一种沐浴产品,制备方法与实施例14相同,各组分及用量与实施例14相似,不同之处为b相换为对比例1制备得到的表面活性剂体系;

[0127]

对比例11提供了一种洁面产品,制备方法与实施例15相同,各组分及用量与实施例15相似,不同之处为b相中的表面活性剂体系换为对比例1制备得到的表面活性剂体系。

[0128]

效果例1泡沫性能测试

[0129]

本实验通过非油脂体系、油脂体系和与常规表面活性剂的协同增泡性能三个方面对实施例及对比例的表面活性剂体系的泡面性能进行测定。

[0130]

(1)非油脂体系,静态泡沫考察试验:

[0131]

发泡性能与表面活性剂的种类、纯度、浓度相关,同时也受到水质的影响,硬水度高(水中含钙镁离子多)会阻碍泡沫的产生。测试条件:以罗氏泡沫仪测试0/5min静态泡沫,测试样品为实施例1~12、对比例1~8所制备的表面活性剂体系水溶液。

[0132]

首先测定表面活性剂体系在不同ph的硬水及纯水中的发泡能力,采用实施例1的表面活性剂进行测定,设置表面活性剂体系的浓度(重量比)分别为0.002%、0.006%、0.03%、0.10%、1%;硬水150mg/l,纵坐标为:泡沫高度单位cm,纯水结果见图1,硬水结果

见图2。若无特别注明,下述所有效果例中的表面活性剂浓度均为重量比。

[0133]

如图1、2所示,在纯水和硬水、不同ph的条件下,实施例的表面活性剂体系0min与5min对比,泡沫高度下降幅度较少,说明本技术的表面活性剂体系具有较好的稳泡效果。实施例1的表面活性剂体系在ph=5.5时,浓度为0.006%-0.1%的表面活性剂体系的发泡能力呈线性关系,其中0.1%的效果最好,因此采用ph=5.5,浓度为0.1%的条件进行表面活性剂体系的发泡能力测定。

[0134]

按照ph=5.5,表面活性剂体系浓度为0.1%的条件下,测定实施例1~12、对比例1~8的表面活性剂体系在纯水和硬水中的发泡情况,采用罗氏泡沫仪测定,结果见表6。

[0135]

表6实施例1~12、对比例1~8的表面活性剂体系在纯水和硬水中的发泡情况

[0136][0137]

[0138]

根据表6结果可得,本发明的表面活性剂体系的静态起泡能力更好,泡沫高度更高,对抗硬水能力更强,进一步说明,氨基酸表面活性剂、两性表面活性剂、中性低分子植物多糖、油脂、中/高分子聚合物组合能够提高表面活性剂体系的静态起泡能力。

[0139]

(2)油脂体系,动态泡沫考察试验:

[0140]

油脂会影响表面活性剂的发泡性能,无论在纯水还是硬水中都具有显著的抑泡能力;在个人清洁产品的使用中,皮肤表面油脂会影响清洁产品的发泡能力,且泡沫揉搓的过程中的变化是动态的过程。因此,本实验采用泡沫分析仪(sita r20000泡沫分析仪)来考察表面活性剂体系的发泡情况,能更好地反映产品实际使用过程中泡沫的变化情况,油脂采用化妆品中广泛应用的辛酸/癸酸甘油酯(gtcc)。

[0141]

测定不同浓度的实施例1的表面活性剂体系在纯水、硬水中的发泡能力,油脂浓度为1%,纯水、硬水ph=5.5,表面活性剂体系浓度为0.05%、0.1%、0.3%、1%,泡沫体积单位ml,在纯水-油脂体系中的动态起泡能力测试结果见图3,在硬水-油脂体系中的动态起泡能力测试结果见图4。

[0142]

如图3、图4所示,在纯水和硬水中,油脂对实施例1的表面活性剂体系的起泡能力具有一定的抑制效果,纯水和硬水的抑制起泡能力趋势一致,表面活性剂体系的浓度越高,油脂对其起泡能力的抑制效果则越弱。

[0143]

根据上述结果采用浓度为0.3%的表面活性剂体系测定其在纯水-油脂和硬水-油脂体系中的动态泡沫情况,测定对象为实施例1的表面活性剂体系、椰油酰燕麦氨基酸酸钠、甲基椰油酰基牛磺酸钠、月桂酰肌氨酸钠、椰油酰甘氨酸钾、椰油酰丙氨酸钠,在纯水-油脂体系中的动态起泡能力测试结果见图5,在硬水-油脂体系中的动态起泡能力测试结果见图6。

[0144]

如图5、图6所示,与其他现有的温和表面活性剂相比,实施例1的表面活性剂体系在纯水-油脂和硬水-油脂体系中的动态发泡能力最好,表明本发明的表面活性剂体系具有优异的动态发泡能力,并优于现有的温和表面活性剂。

[0145]

(3)与常规表面活性剂的协同增泡性能试验:

[0146]

在纯水(ph=5.5)中,测定浓度为1%的表面活性剂与实施例1的表面活性剂体系复配的动态泡沫情况,实施例1的表面活性剂体系的浓度分别为0%、0.05%、0.1%、0.3%。表面活性剂分别为月桂醇聚醚硫酸酯钠、椰油酰胺丙基甜菜碱、月桂醇聚醚磷酸钾、椰油基葡糖苷、c

12-14

烯烃磺酸钠、椰油酰两性基二乙酸二钠。将上述表面活性剂分别配制为1%的水溶液,加入至不同浓度的实施例1的表面活性剂体系,通过sita泡沫仪测定其动态泡沫情况,结果见图7。

[0147]

如图7所示,本发明所制备的表面活性剂体系对月桂醇聚醚硫酸酯钠、椰油酰胺丙基甜菜碱、月桂醇聚醚磷酸钾、椰油基葡糖苷具有一定的协同增泡能力,对c

12-14

烯烃磺酸钠和椰油酰两性基二乙酸二钠的协同增泡能力并不显著,表明本发明的表面活性剂体系能够与硫酸酯类、甜菜碱类两性表面活性剂、磷酸酯类的阴离子表面活性剂、烷基糖苷类的表面活性剂复配使用。

[0148]

效果例2温和性能测试

[0149]

本实验采用玉米醇溶蛋白法测试表面活性剂体系的刺激性。

[0150]

玉米醇溶蛋白(zein)几乎完全不溶于水,但其与表面活性剂相互作用后,水溶性

增大;较强刺激性的表面活性剂比弱刺激性表面活性剂具有更易使zein溶解的趋势。因此根据水溶液中表面活性剂作用前后氮含量的变化情况,可以测定出zein与表面活性剂作用后的溶解度,而所溶解的zein中的含氮量与表面活性剂引起的皮肤刺激性成正比,由此可以判断表面活性剂刺激性的大小。玉米醇溶蛋白法测定刺激指数参考如下文献进行操作:董银卯,斯晓帆,彭金乱.用玉米醇溶蛋白测试表面活性剂的刺激性[j].日用化学工业,2002,32(5):59-61。

[0151]

(1)考察表面活性剂体系的刺激性:

[0152]

将实施例1~12、对比例1~8的表面活性剂体系分别配制为1%的水溶液,测定其zein值,zein值越大表面刺激性越强,结果见表7。

[0153]

表7实施例1~12、对比例1~8的表面活性剂体系刺激性测试结果

[0154][0155]

[0156]

如表7所示,实施例1~12的表面活性剂体系刺激性比对比例1~8的表面活性剂体系要低,表明氨基酸表面活性剂、两性表面活性剂、中性低分子植物多糖、油脂、中/高分子聚合物复配存在协同作用,刺激性更低,表现更温和。

[0157]

(2)考察表面活性剂体系的协同降刺激能力:

[0158]

以0.3%sds水溶液作为对照,考察0.75%和1.5%的表面活性剂体系在0.3%sds水溶液中的zein值,结果见表8。

[0159]

表8实施例1~12、对比例1~8的表面活性剂体系协同降低刺激性测试结果

[0160]

名称zein值名称zein值0.3%sds5.600//0.3%sds+0.75%实施例12.3240.3%sds+1.5%实施例11.1710.3%sds+0.75%实施例22.6080.3%sds+1.5%实施例21.2600.3%sds+0.75%实施例32.4530.3%sds+1.5%实施例31.1840.3%sds+0.75%实施例42.4820.3%sds+1.5%实施例41.2360.3%sds+0.75%实施例52.6510.3%sds+1.5%实施例51.2620.3%sds+0.75%实施例62.5130.3%sds+1.5%实施例61.2480.3%sds+0.75%实施例72.6830.3%sds+1.5%实施例71.3740.3%sds+0.75%实施例82.7400.3%sds+1.5%实施例81.5820.3%sds+0.75%实施例92.8150.3%sds+1.5%实施例91.4600.3%sds+0.75%实施例102.9530.3%sds+1.5%实施例101.5870.3%sds+0.75%实施例112.7910.3%sds+1.5%实施例111.4960.3%sds+0.75%实施例122.9530.3%sds+1.5%实施例121.5220.3%sds+0.75%对比例13.3580.3%sds+1.5%对比例11.8550.3%sds+0.75%对比例23.8750.3%sds+1.5%对比例21.7960.3%sds+0.75%对比例33.1230.3%sds+1.5%对比例31.8290.3%sds+0.75%对比例43.1660.3%sds+1.5%对比例41.9850.3%sds+0.75%对比例53.2810.3%sds+1.5%对比例51.8920.3%sds+0.75%对比例63.2600.3%sds+1.5%对比例61.8070.3%sds+0.75%对比例73.3720.3%sds+1.5%对比例71.8560.3%sds+0.75%对比例83.9580.3%sds+1.5%对比例81.973

[0161]

如表8所示,实施例及对比例的表面活性剂体系都可以降低0.3%sds的刺激性,其中,实施例1~12的表面活性剂体系降低sds刺激性的效果优于对比例1~8。上述结果说明在个人清洁护理产品中,本发明制备的温和表面活性剂体系能够降低配方整体的刺激性,氨基酸表面活性剂、两性表面活性剂、中性低分子植物多糖、油脂、中/高分子聚合物复配存在协同作用,可以进一步降低强刺激性表面活性剂带来的刺激性。

[0162]

与现有技术中的其他温和表面活性剂进行对比:

[0163]

考察椰油酰谷氨酸钾或实施例1的表面活性剂体系对降低0.3%sds刺激性的效果,分别采用0.75%和1.5%浓度的表面活性剂,结果见表9。

[0164]

表9实施例1的表面活性剂体系及椰油酰谷氨酸钾协同降低刺激性测试结果

[0165]

组别zein值

实施例10.0450.3%sds+0.75%实施例12.5240.3%sds+1.5%实施例11.271椰油酰谷氨酸钾0.0670.3%sds+0.75%椰油酰谷氨酸钾3.8440.3%sds+1.5%椰油酰谷氨酸钾2.572

[0166]

椰油酰谷氨酸钾是公认温和程度高的一种氨基酸表面活性剂,如表9所示,实施例1的表面活性剂体系的刺激性和协同降低刺激性的能力均低于椰油酰谷氨酸钾,表面本发明的表面活性剂体系自身温和程度更高,对sds的协同降刺激能力也更突出。

[0167]

效果例3脱脂能力测试

[0168]

表面活性剂对皮肤刺激性的一个很重要的因素就是溶出性,具体是指表面活性剂对皮肤本身的保湿成分(如保湿因子nmf)、细胞间脂质及角质层中游离氨基酸和脂肪的溶出程度。这些成分的过分溶出将使皮肤油脂和表层受到破坏,皮肤保水能力下降,引起细胞成皮屑脱落,从而造成皮肤紧绷、刺痛或干燥感。更有甚者,表面活性剂除了对细胞有剥离作用外,还对细胞有溶解作用,如sds就是生物膜的很有效的溶解剂。为了表征表面活性剂的脱脂能力,采用皮肤水分测试探头测试特定部位经过清洗后的电导率变化情况,电导率越低,说明水分含量越低,脱脂力越强,对皮肤角质细胞的溶出性及对皮肤屏障的损伤就越大。

[0169]

采用皮肤水分测试探头(corneometer cm 825,courage&khazaka,德国)进行测试,测试部位为前臂内侧,样品及空白对照区按测试区域随机分布表分布于志愿者前臂内侧区域,每个区域大小为3.0cm

×

3.0cm,待测样品配制为10%水溶液分别清洗对应区域,循环清洗6次,每次自然晾干后测试得到数值,志愿者人数为30人,待测样品为实施例1、7~12,对比例1~8,月桂酰肌氨酸钠,椰油酰甘氨酸钾和sds。测试部位区域划分表见图8,测试结果见图9~图10。

[0170]

如图9所示,在多次清洗后,实施例1、7~12和对比例1~8的表面活性剂体系的电导率高于月桂酰肌氨酸钠、椰油酰甘氨酸钾和sds,说明本发明实施例和对比例的表面活性剂体系脱脂能力弱于月桂酰肌氨酸钠、椰油酰甘氨酸钾和sds,本发明的表面活性剂体系对皮肤屏障的损伤更小。其中,实施例1、7~12的表面活性剂的电导率高于对比例1~8的表面活性剂体系,说明与对比例相比,本发明实施例的表面活性剂体系的脱脂能力较差,即对皮肤屏障的损伤更小,并且氨基酸表面活性剂、两性表面活性剂、中性低分子植物多糖、油脂、中/高分子聚合物复配存在协同作用,进一步降低对皮肤屏障的损坏。

[0171]

如图10所示,实施例1的表面活性剂体系与实施例7~12的表面活性剂体系相比,在多次清洗后,对应的电导率更高,说明椰油酰水解燕麦蛋白钾和甲基椰油酰基牛磺酸钠的质量比为3:1、中性低分子植物多糖选用氢化淀粉水解物时表面活性剂体系对皮肤屏障的损伤更小,因此本发明的表面活性剂体系中氨基酸表面活性剂优选椰油酰水解燕麦蛋白钾和甲基椰油酰基牛磺酸钠的质量比为3:1;中性低分子植物多糖优选氢化淀粉水解物。

[0172]

效果例4配方稳定性测试

[0173]

测定实施例13~15、对比例9~11的产品相关性能,以考察表面活性剂体系在不同洗护产品中应用的配方稳定性,测定结果见表10,测定指标如下:

[0174]

感官测试:肉眼观察产品的性状,看是否有异常;

[0175]

耐热试验:将样品放入(40

±

1)℃的电热恒温培养箱中24h,恢复室温后观察是否有变稀、变色、分层及硬度变化等现象,以判断样品的耐热性能;

[0176]

耐寒试验:将样品放入(-5~-10)℃

±

1℃的电冰箱中24h,恢复室温后观察是否有变稀、变色、分层及硬度变化等现象,以判断样品的耐寒性能;

[0177]

离心试验:将样品置于离心机中,以(2000~4000)r/min的转速试验30min,观察样品的分离、分层状况。

[0178]

表10个人清洁产品配方稳定性测试结果

[0179][0180]

如表10所示,实施例13~15,即分别加入了实施例1的表面活性剂体系的洗发产品、沐浴产品和洁面产品,均表现出较好的配方稳定性,而对比例9~11,即分别加入了对比例1的表面活性剂体系的洗发产品、沐浴产品和洁面产品在热稳定性或冷冻稳定性上出现组分析出的现象,说明本发明的表面活性剂体系应用在洗发、沐浴和洁面产品中可以提高应用产品的配方稳定性。

[0181]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步的详细说明,应当理解,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围。特别指出,对于本领域技术人员来说,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1