一种微晶纤维素-羟乙基羧甲基纤维素共处理物及其制备方法与流程

本发明涉及医药食品相关,具体地涉及一种微晶纤维素-羟乙基羧甲基纤维素共处理物及其制备方法。

背景技术:

1、共处理辅料是指系由两种或两种以上辅料经特定的物理加工工艺(如喷雾干燥、制粒等)处理制得,通过优势互补产生具有特定功能且表观均一的新型辅料。共处理加工使复合辅料在不改变化学结构的情况下以特殊的方式进行物理改性,通过一种辅料与另一种辅料在亚微粒子级紧密联系以实现固定且均匀分布,克服了目前预混剂的混合不均匀,性能不均一的缺点。

2、微晶纤维素主要成分为以β-1,4-葡萄糖苷键结合的直链式多糖类物质,是天然纤维素经稀酸水解至极限聚合度的可自由流动的极细微的短棒状或粉末状多孔状颗粒,广泛应用于药物制剂领域,多用作口服片剂和胶囊的稀释剂和粘合剂。现有产品中常常将微晶纤维素与其他辅料进行加工混合,以改善微晶纤维素的性能,满足更多的应用场景,例如申请号为cn201280048427.8的专利文件公开了一种稳定剂组合物,所述组合物包含微晶纤维素和具有低粘度且取代度为约0.45~0.85的水溶性羧甲基纤维素;申请号为cn201510590673.1的专利文件公开了一种改性微晶纤维素的制备工艺,工艺步骤为:将微晶纤维素滤饼与重量为微晶纤维素滤饼5.5%~9.3%的7lf羧甲基纤维素钠混合后捏合,再进行高剪切处理后,进行高压均质,干燥;或将微晶纤维素滤饼进行高剪切处理后混入重量为微晶纤维素滤饼10%~18.5%的7lf羧甲基纤维素钠,捏合,进行高压均质后干燥。

3、上述方法将微晶纤维素与羧甲基纤维素钠进行混合来改善微晶纤维素的性能,但在应用过程中,羧甲基纤维素钠的存在会导致该组合物与一些制剂之间存在配伍禁忌,该组合物在某些场景中与一些制剂搭配混用时会产生沉淀、共凝聚物等副产物,影响制剂的效果,导致该组合物的应用范围受到限制。

技术实现思路

1、为了解决上述问题,本发明提供了一种微晶纤维素-羟乙基羧甲基纤维素共处理物及其制备方法,该共处理物一定程度上解决了现有的微晶纤维素-羧甲基纤维素钠组合物因为容易与其他试剂形成沉淀而导致应用受限的问题,使用范围广,稳定性强。

2、为了实现上述目的,本发明采用了以下技术方案:

3、本发明提供了一种微晶纤维素-羟乙基羧甲基纤维素共处理物的制备方法,制备方法包括以下步骤:

4、s1、将微晶纤维素、纯化水和羟乙基羧甲基纤维素混合搅拌,得到浆液;

5、s2、将步骤s2中的浆液进行喷雾干燥处理,得到微晶纤维素-羟乙基羧甲基纤维素共处理物;所述微晶纤维素-羟乙基羧甲基纤维素中羟乙基羧甲基纤维素含量为10~25%,微晶纤维素含量不低于75%。

6、为了改善微晶纤维素辅料的性能,现有的产品通常将微晶纤维素与羧甲基纤维素钠进行混合形成共处理辅料,与其他制剂搭配使用。然而发明人发现,上述共处理辅料在一些应用场景下会形成沉淀和共凝聚物等副产物,导致搭配制剂的效果受到影响。经过发明人研究发现,上述共处理辅料中的羧甲基纤维素钠是离子型化合物,与其他制剂共同使用时容易出现化学相容性问题,从而导致发生副反应形成沉淀等物质,从而影响制剂的效果,因此为了避免药物活性成分受影响,在使用上述共处理辅料时对搭配的制剂选用范围会受到限制。为了解决该问题,发明人提出了将非离子化合物作为改性添加剂来制得使用范围广、稳定性强的微晶纤维素共处理辅料,具体地非离子化合物选用羟乙基羧甲基纤维素,将10~25%的羟乙基羧甲基纤维素、75~90%的微晶纤维素加入至纯化水中搅拌形成浆料,再对浆料进行喷雾干燥处理,即可得到微晶纤维素-羟乙基羧甲基纤维素共处理物,该微晶纤维素-羟乙基羧甲基纤维素共处理物流动性好,在水溶液中能形成稳定悬浮,不易聚沉,微晶纤维素与羟乙基羧甲基纤维素之间的相容性良好,兼具崩解和助悬效果,尤其适用于干混悬制剂的生产。

7、需要说明的是,在本发明中,除非特别注明,否则百分比含量均指质量百分比。

8、进一步地,所述微晶纤维素的制备方法如下:将木浆放入盐酸溶液中浸泡10~60s,将浸泡后的木浆压干并在30~60℃下老化24~48小时,随后将老化后的木浆浸泡在水中并加入氢氧化钠溶液中和到ph5~8,再用高速均质机均质得到微晶纤维素悬浮液,将微晶纤维素悬浮液进行压滤、洗涤、干燥,即得到微晶纤维素。

9、作为优选,所述微晶纤维素的平均长度不超过10μm;进一步优选地,微晶纤维素的平均长度不超过5μm。

10、作为优选,所述盐酸溶液的质量浓度为7.5~15.0%。

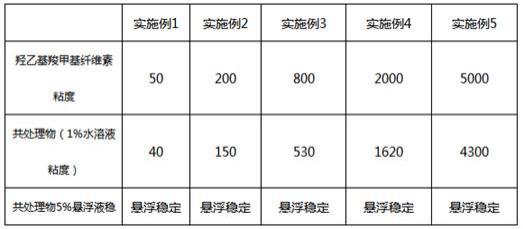

11、作为优选,所述羟乙基羧甲基纤维素的粘度在50~6000之间,取代度在1.5~2.0之间,摩尔取代度在2.0~2.5之间。这里的羟乙基羧甲基纤维素的粘度指的是其2%水溶液的粘度。

12、作为优选,制备微晶纤维素时,采用板框压滤机对微晶纤维素悬浮液进行过滤,板框压滤机洗涤至出水的电导率与洗涤进水的电导率之差小于70μs/cm。

13、作为优选,所述浆液固含量为15~25%。

14、作为优选,所述微晶纤维素-羟乙基羧甲基纤维素共处理物的粒径不超过100目。

15、作为优选,所述喷雾干燥处理通过离心喷雾干燥机完成。

16、作为优选,所述喷雾干燥处理具体包括以下步骤:启动离心喷雾干燥机,设置进风温度160~180℃,待出风温度达到100℃时开始泵入步骤s1中制得的浆液,控制进料速度使出风温度保持在90~100℃,收集喷干的物料过100目筛得到微晶纤维素-羟乙基羧甲基纤维素共处理物。

17、本发明的另一目的在于提供由上述方法制得的微晶纤维素-羟乙基羧甲基纤维素共处理物。

18、本发明的目的还包括提供一种包含上述微晶纤维素-羟乙基羧甲基纤维素共处理物的固体制剂,尤其是一种干混悬制剂。

19、综上所述,应用本发明方案可以取得以下有益效果:

20、1、本发明方法制得的微晶纤维素-羟乙基羧甲基纤维素共处理物流动性好,在水溶液中能形成稳定悬浮,不易发生聚沉,微晶纤维素与羟乙基羧甲基纤维素之间混合均匀、分散性好,在用作辅料时具有较好的表现,尤其适用于干混悬制剂的制备。

21、2、相较于现有技术中的微晶纤维素-羧甲基纤维素钠共处理物,本发明提供的微晶纤维素-羟乙基羧甲基纤维素共处理物不但具有较高的水合粘结能力和在悬浮固体上较好的絮凝作用,同时与其他试剂共用时化学稳定性和化学相容性更好,发生副反应而形成沉淀的风险降低,因此具有更好的泛用性,能够与更多种类的药物活性物质进行搭配使用,也可用于饮料、酱料等食品领域。

技术特征:

1.一种微晶纤维素-羟乙基羧甲基纤维素共处理物的制备方法,包括以下步骤:

2.根据权利要求1所述的一种微晶纤维素-羟乙基羧甲基纤维素共处理物的制备方法,其特征在于:所述微晶纤维素的制备方法如下:将木浆放入盐酸溶液中浸泡10~60s,将浸泡后的木浆压干并在30~60℃下老化24~48小时,随后将老化后的木浆浸泡在水中并加入氢氧化钠溶液中和到ph5~8,再用高速均质机均质得到微晶纤维素悬浮液,将微晶纤维素悬浮液进行压滤、洗涤、干燥,即得到微晶纤维素。

3.根据权利要求2所述的一种微晶纤维素-羟乙基羧甲基纤维素共处理物的制备方法,其特征在于:所述微晶纤维素的平均长度不超过10μm,所述微晶纤维素-羟乙基羧甲基纤维素共处理物的粒径不超过100目。

4.根据权利要求2所述的一种微晶纤维素-羟乙基羧甲基纤维素共处理物的制备方法,其特征在于:所述盐酸溶液的质量浓度为7.5~15.0%。

5.根据权利要求1所述的一种微晶纤维素-羟乙基羧甲基纤维素共处理物的制备方法,其特征在于:所述羟乙基羧甲基纤维素的粘度在50~6000之间,取代度在1.5~2.0之间,摩尔取代度在2.0~2.5之间。

6.根据权利要求1所述的一种微晶纤维素-羟乙基羧甲基纤维素共处理物的制备方法,其特征在于:所述浆液固含量为15~25%。

7.根据权利要求1所述的一种微晶纤维素-羟乙基羧甲基纤维素共处理物的制备方法,其特征在于:所述喷雾干燥处理通过离心喷雾干燥机完成;所述喷雾干燥处理包括以下步骤:启动离心喷雾干燥机,设置进风温度160~180℃,待出风温度达到100℃时开始泵入步骤s1中制得的浆液,控制进料速度使出风温度保持在90~100℃,收集喷干的物料过100目筛得到微晶纤维素-羟乙基羧甲基纤维素共处理物。

8.根据权利要求1所述的一种微晶纤维素-羟乙基羧甲基纤维素共处理物的制备方法,其特征在于:所述微晶纤维素-羟乙基羧甲基纤维素共处理物的1%水溶液粘度在40~5000cp之间,ph在5~8之间。

9.权利要求1~8任一方法制得的微晶纤维素-羟乙基羧甲基纤维素共处理物。

10.一种固体制剂,其特征在于:包含权利要求9所述的微晶纤维素-羟乙基羧甲基纤维素共处理物。

技术总结

本发明提供了一种微晶纤维素‑羟乙基羧甲基纤维素共处理物及其制备方法,该共处理物中包含10~25%的羟乙基羧甲基纤维素和75~90%的微晶纤维素,共处理物的1%水溶液粘度在40~5000cp之间,pH在5~8之间,共处理物制备方法如下:将微晶纤维素、纯化水和羟乙基羧甲基纤维素混合搅拌,得到浆液;将浆液进行喷雾干燥处理,得到微晶纤维素‑羟乙基羧甲基纤维素共处理物。本发明提供的微晶纤维素‑羟乙基羧甲基纤维素共处理物与其他试剂共用时化学稳定性和化学相容性更好,与其他试剂发生副反应而形成沉淀的风险降低,具有较高的水合粘结能力和絮凝作用,泛用性较强。

技术研发人员:臧月龙,刘光海,金家乐,郭云,姚依芸,杨佩良,沈武斌,冯潇辉,周丽萍

受保护的技术使用者:湖州展望天明药业有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!