一种化妆品级超细合成云母粉及其制备方法与流程

1.本发明涉及一种化妆品级超细合成云母粉及其制备方法,属于化妆品原料技术领域。

背景技术:

2.消费者追求贴合皮肤的持妆效果,在挑选面部彩妆产品时,排名前五的最重要因素都是帮助消费者实现更服贴效果妆容的宣称。消费者的面部彩妆使用痛点主要为不贴合皮肤/容易卡粉和不够持妆,对贴服持妆的产品需求越来越强烈。这就要求粉体原料生产商提供贴服性更强的粉体原料。

3.合成氟金云母是一种人工合成晶体,重金属含量极低,不含石棉,作为一种优质的化妆品用原料,广泛用于蜜粉、粉饼、眼影、面霜等面部彩妆产品中。但目前市场上常规的合成云母粉对人体皮肤的贴服性与一般的天然云母粉无明显区别,具有较好的贴服性,但是满足不了消费者日益提高的需求,因此需要开发一款粒径更细更贴服的合成云母粉。

技术实现要素:

4.本发明所要解决的技术问题在于提供一种化妆品级超细合成云母粉及其制备方法,本发明的合成云母粉具备超细高径厚比的特性,利于实现更通透自然的效果,另一方面,本发明的合成云母粉通过超细化和表面改性,使得合成云母粉片层表面与皮肤结合力增强,达到超贴服效果。

5.上述的目的通过以下的技术方案实现:

6.本发明首先提供一种化妆品级超细合成云母粉的制备方法,该方法包括如下步骤:

7.(1)按质量分数选取原材料电熔镁砂20-35份、石英粉30-45份、氟硅酸钾15-30份、氧化铝粉5-20份和碳酸钾1-5份,利用加热电极产生的1500~2000℃高温将全部原料快速融化,得到合成云母熔浆;再通过冷却析晶,得到合成云母晶体,再对合成云母晶体块料进行破碎,得到合成云母片;

8.(2)从步骤(1)得到的合成云母片中选择尺寸≥10目的合成云母晶体大片,通过冲击磨初步粉碎细化解离,得到合成云母粗粉;

9.(3)将步骤(2)得到的合成云母粗粉投入到钢式轮碾机中,加水制成膏状料,进一步柔性剥片解离,碾磨,高速离心脱水得到半成品饼料1;

10.(4)半成品饼料1转入漂洗分级池,加纯水配置成固含量10%~40%的浆料,搅拌均匀,自然沉降后,去除池底大颗粒和表面上层杂质,采用带式压滤机压滤脱水成半成品饼料2;

11.(5)半成品饼料2通过蜂巢磨喂料装置进入磨机系统,热风系统设定好温度、气流速度和下部主机转速,同时通过磨机下部双侧进药口分别喂入表面处理剂1和表面处理剂2,超细干燥并表面改性后的细粉通过顶部分级机,得到成品。

12.进一步地,步骤(2)所述得到合成云母粗粉的平均粒径为30~45μm。

13.进一步地,步骤(3)中所述的加水制成膏状料的含水量为15%~40%,碾磨时间3.5~6h,半成品饼料1的平均粒径为10~13μm。

14.进一步地,步骤(4)所述自然沉降时间为2~6h,半成品饼料2的平均粒径为8~11μm。

15.进一步地,步骤(5)中所述的热风温度为85~120℃,气流速度为2000~6000m3/h,下部主机转速为2500~4500rpm,表面处理剂1为三乙氧基辛基硅烷、聚二甲基硅氧烷及其衍生品中的一种或组合,添加量1%~3%,表面处理剂2为肉豆蔻酸镁、肉豆蔻酸、硬脂酸镁、硬脂酰谷氨酸钠和氢化卵磷脂中的一种或组合,添加量2%~6%,顶部分级机转速为1500~3500rpm,成品平均粒径3

±

0.5μm。

16.本发明还提供一种用上述方法制备的超细合成云母粉。

17.本发明的有益效果是:

18.本发明优选高品质人工合成云母晶体大片,通过冲击粉碎、湿法柔性剥片超细、水力沉降分级除杂和蜂巢磨一体干燥、超细、表面改性和分级工艺,制得一种超细超贴服合成云母粉。通过以上方法,一方面使本发明的合成云母粉具备超细高径厚比的特性,利于实现更通透自然的效果,另一方面,本发明的合成云母粉通过超细化和表面改性,使得合成云母粉片层表面与皮肤结合力增强,达到超贴服效果。

附图说明

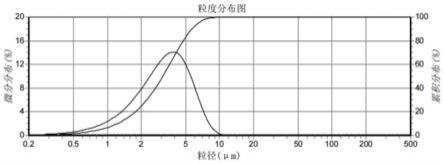

19.图1是本发明的合成云母粉粒径分布图。

20.图2是本发明的合成云母粉的电镜照片。

21.图3是本发明的合成云母粉与天然绢云母粉、天然白云母粉以及普通合成云母粉贴服性能对比图。

22.图4是本发明的合成云母粉疏水指数测试图。

具体实施方式

23.下面结合具体实施例对本发明进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

24.本发明的超细合成云母粉的制备方法,该方法包括如下步骤:

25.(1)按质量分数选取原材料电熔镁砂20-35份、石英粉30-45份、氟硅酸钾15-30份、氧化铝粉5-20份和碳酸钾1-5份,利用加热电极产生的1500~2000℃高温将全部原料快速融化,得到合成云母熔浆;再通过冷却析晶,得到合成云母晶体,再对合成云母晶体块料进行破碎,得到合成云母片;

26.(2)从步骤(1)得到的合成云母片中选择尺寸≥10目的优质合成云母晶体大片,通过冲击磨初步粉碎细化解离,得到平均粒径为30~45μm的合成云母粗粉。

27.(3)将粗粉投入到钢式轮碾机中,添加适量纯水制成含水量15%~40%的膏状料,进一步柔性剥片解离,碾磨3.5~6h,高速离心脱水得到平均粒径9~12μm的半成品饼料1。

28.(4)半成品饼料1转入漂洗分级池,加纯水配置成固含量10%~40%的浆料,搅拌均匀,自然沉降2~6h,去除池底大颗粒和表面上层杂质,采用带式压滤机压滤脱水得到平

均粒径为8~11μm的半成品饼料2。

29.(5)半成品饼料2通过蜂巢磨喂料装置进入磨机系统,热风系统设定温度为85~120℃,气流速度为2000~6000m3/h,下部主机转速为2500~4500rpm,同时通过磨机下部双侧进药口分别喂入表面处理剂1和表面处理剂2,超细干燥并表面改性后的细粉通过顶部分级机,分级机转速为1500~3500rpm,得到平均粒径3

±

0.5μm的成品。表面处理剂1为三乙氧基辛基硅烷、聚二甲基硅氧烷及其衍生品中的一种或组合,添加量1%~3%,表面处理剂2为肉豆蔻酸镁、肉豆蔻酸、硬脂酸镁、硬脂酰谷氨酸钠和氢化卵磷脂中的一种或组合,添加量2%~6%。

30.实施例1

31.(1)按质量分数选取原材料电熔镁砂20-35份、石英粉30-45份、氟硅酸钾15-30份、氧化铝粉5-20份和碳酸钾1-5份,利用加热电极产生的1500~2000℃高温将全部原料快速融化,得到合成云母熔浆;再通过冷却析晶,得到合成云母晶体,再对合成云母晶体块料进行破碎,得到合成云母片;

32.(2)从步骤(1)得到的合成云母片中选择尺寸4~10目的优质合成云母晶体大片,通过冲击磨初步粉碎细化解离,得到平均粒径为30~45μm的合成云母粗粉。

33.(3)将粗粉投入到钢式轮碾机中,添加适量纯水制成含水量30%的膏状料,进一步柔性剥片解离,碾磨4.5h,高速离心脱水得到平均粒径9~12μm的半成品饼料1。

34.(4)半成品饼料1转入漂洗分级池,加纯水配置成固含量30%的浆料,搅拌均匀,自然沉降3h,去除池底大颗粒和表面上层杂质,采用带式压滤机压滤脱水得到平均粒径为8~11μm的半成品饼料2。

35.(5)半成品饼料2通过蜂巢磨喂料装置进入磨机系统,热风系统设定温度为105℃,气流速度为4300m3/h,下部主机转速为3200rpm,同时通过磨机下部双侧进药口分别喂入2%的三乙氧基辛基硅烷和3%硬脂酸镁、1.5%硬脂酰谷氨酸钠,超细干燥并表面改性后的细粉通过顶部分级机,分级机转速为2800rpm,得到平均粒径3

±

0.5μm的成品。

36.对比例1

37.(1)选择尺寸10~20目的普通云母片,通过冲击磨初步粉碎细化解离,得到平均粒径为30~45μm的合成云母粗粉。

38.(2)将粗粉投入到钢式轮碾机中,添加适量纯水制成含水量30%的膏状料,进一步柔性剥片解离,碾磨4.5h,高速离心脱水得到平均粒径9~12μm的半成品饼料1。

39.(3)半成品饼料1转入漂洗分级池,加纯水配置成固含量30%的浆料,搅拌均匀,自然沉降3h,去除池底大颗粒和表面上层杂质,采用带式压滤机压滤脱水得到平均粒径为8~11μm的半成品饼料2。

40.(4)半成品饼料2通过蜂巢磨喂料装置进入磨机系统,热风系统设定温度为105℃,气流速度为4300m3/h,下部主机转速为3200rpm,同时通过磨机下部双侧进药口分别喂入2%的三乙氧基辛基硅烷和3%硬脂酸镁、1.5%硬脂酰谷氨酸钠,超细干燥并表面改性后的细粉通过顶部分级机,分级机转速为2800rpm,得到平均粒径3

±

0.5μm的成品。

41.对比例2

42.(1)选择尺寸4~10目的优质合成云母晶体大片,通过冲击磨初步粉碎细化解离,得到平均粒径为30~45μm的合成云母粗粉。

43.(2)将粗粉投入到钢式轮碾机中,添加适量纯水制成含水量30%的膏状料,进一步柔性剥片解离,碾磨4.5h,高速离心脱水得到平均粒径9~12μm的半成品饼料1。

44.(3)半成品饼料1转入漂洗分级池,加纯水配置成固含量30%的浆料,搅拌均匀,自然沉降3h,去除池底大颗粒和表面上层杂质,采用带式压滤机压滤脱水得到平均粒径为8~11μm的半成品饼料2。

45.(4)半成品饼料2通过高温闪蒸干燥系统(85℃)进行干燥脱水及高速打散处理,得到半成品粉料1。

46.(5)半成品粉料1使用气流磨经过4mpa的高压气流冲击超细和分级,得到平均粒径3

±

0.5μm的半成品粉料2。

47.(6)将1kg的半成品粉料2投入到高速混合机中,先添加2%的三乙氧基辛基硅烷高速混合5min,停机再投入3%硬脂酸镁、1.5%硬脂酰谷氨酸钠,高速混合10min,放料,75℃干燥5h,粉碎解聚,得到成品。

48.3、各项性能测试

49.(1)扫描电镜形貌测试:将实施例1所制得的合成云母粉均匀附着于导电胶之上,将导电胶粘贴在样品基座上,均匀喷金,置于扫描电子显微镜(日立hitachi su8010)中,拍摄电镜照片,观察颗粒形貌。

50.(2)粒径分布测试:取适量实施例1所制得的合成云母粉置于100ml的烧杯中,加入80ml的去离子水和0.2可质量分数为10%的聚丙烯酸铵分散剂,搅拌均匀后置于超声波清洗器中分散2min。取适量(使遮光度在5%~15%之间均可)该分散浆加入激光粒度仪(欧美克ls-pop(ⅵ)粒度分析仪)样品池中,标准模式下测试。

51.(3)径厚比测试:取适量实施例1和对比例1制得的合成云母粉,用显微镜(放大倍率100倍以上)测定颗粒的定方向等分径,取其中位值作为该粒级的合成云母粉的直径;用扫描电镜(日立hitachi su8010),测定合成云母粉厚度,取其中位值作为该粒级的云母粉的厚度。以该直径除以厚度作为径厚比。

52.(4)粉体附着力测试:选取相近粒径大小的普通合成云母粉、天然云母粉和本发明合成云母粉三种粉体作为对比测试。将三种粉体等量均匀涂抹在手臂内侧,将黑纸覆盖在涂覆表面,采用相同的力度按压后取出,观察黑纸上粉体转移的数量。结果如图3,本发明的合成云母粉体转移数量最少,说明附着力最强。

53.(5)疏水指数测试:称取约5g试样,精确至0.01g。置于250ml分液漏斗中,加200ml去离子水,以120次/min的速度往返振摇1min。轻放于漏斗架上。静置(20~30)min,待明显分层后将底部下沉试样全部放入预先于(105

±

5)℃下干燥恒重的(精确至0.001g)蒸发皿中,置于恒温干燥箱中,于(105

±

5)℃下干燥至恒重,精确至0.001g。图4为实施例1的疏水指数测试图,从图中可看出,漏斗底部基本无落粉。

54.结果计算:

55.疏水指数以质量分数w计,数字以%标识,按下列公式计算:

[0056][0057]

式中:

[0058]

m2:于燥后坩埚和未包覆试样的总质量,单位为克(g);

[0059]

m1:坩埚的总质量,单位为克(g);

[0060]

m:试样的总质量,单位为克(g);

[0061]

取三次平行测定结果的算术平均值为测定结果,平行测定结果的绝对差值不大于2%。

[0062]

疏水指数越高,表示疏水性能越好。

[0063]

(6)堆积密度测试:取适量实施例1和对比例1制得的合成云母粉,通过使用堆积密度测试仪(筛网孔径80目,不锈钢杯容积24.8cm3)对两组样品的堆积密度进行测试。堆积密度越小,则说明粉体越蓬松,径厚比越好。

[0064]

(7)人体肤感测试:将实施例和对比例乱序编号,选取3名志愿者,依次分开单独测试,用食指蘸取适量样品粉末,于手腕向上10cm涂抹5cm的长度,评价涂抹感受。

[0065]

以上测试结果见表1。

[0066]

表1实施例和对比例常规指标测试结果表

[0067][0068]

由此可见,本发明的合成云母粉不仅肤感细腻柔软,而且贴服性极强,疏水性好,适用于化妆品配方使用,能够满足当前消费者对贴服性能的痛点。

[0069]

以上相关说明显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1