一种热成形智能工艺设计与仿真优化方法与流程

本发明涉及热成形加工,尤其涉及一种热成形智能工艺设计与仿真优化方法。

背景技术:

1、目前热成形生产过程制造工艺信息化、智能化能力严重不足,工艺设计仍十分依赖人工经验试错和手动设置仿真分析过程,为满足设计指标要求就需要反复进行试错式迭代,导致产品研制存在成本高、周期长及质量可靠性低等问题,难以满足新一代钣金热成形工艺与制造快速响应、高效高质的需求,工艺设计的数字化和智能化水平亟待提高。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种热成形智能工艺设计与仿真优化方法,用以解决现有难以满足新一代钣金热成形工艺与制造快速响应、高效高质的需求的问题。

2、一方面,本发明实施例提供了一种热成形智能工艺设计与仿真优化方法,包括:

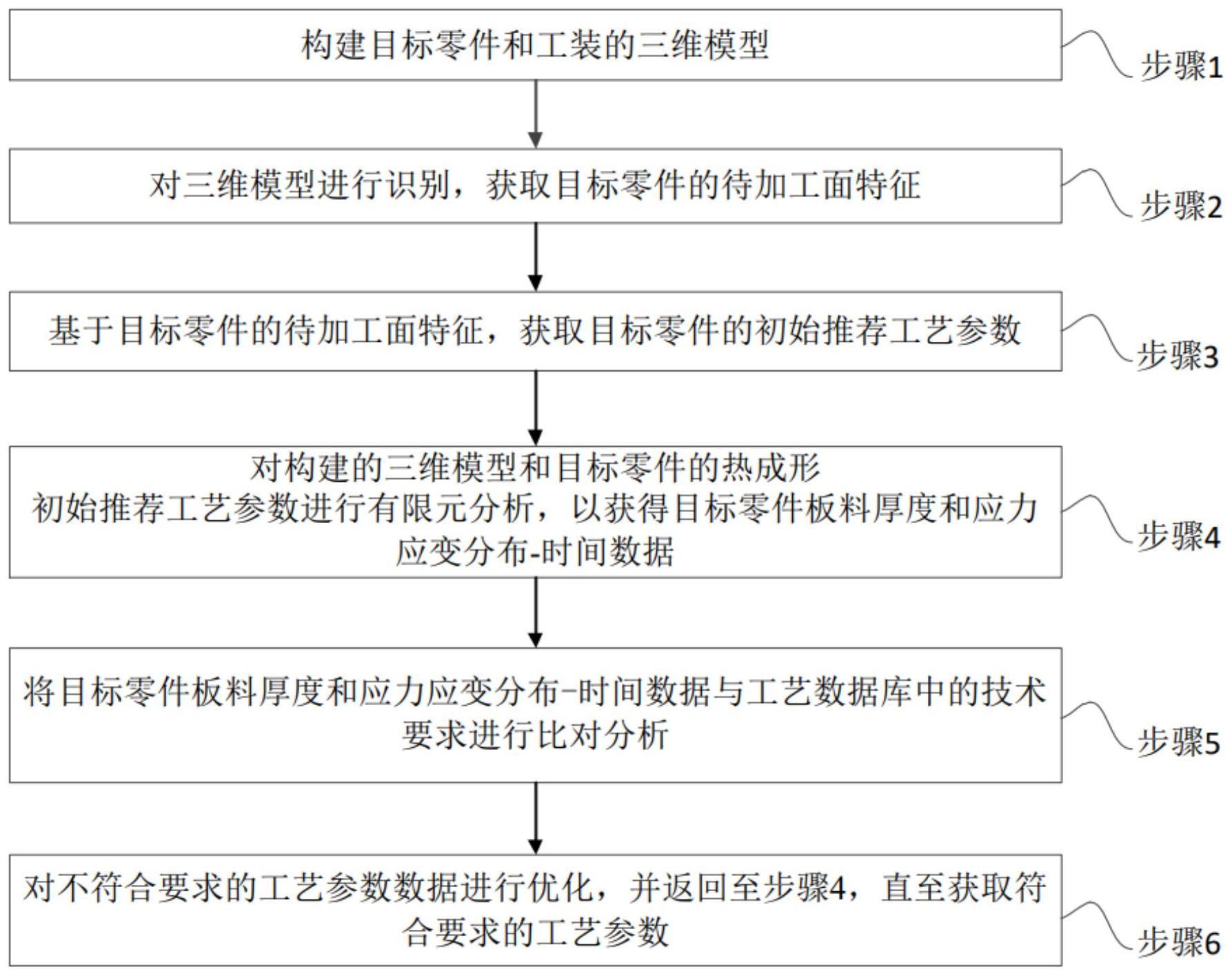

3、步骤1:构建成形目标零件和工装的三维模型;

4、步骤2:对三维模型进行识别,获取目标零件的待加工面特征;

5、步骤3:基于目标零件的待加工面特征,获取目标零件的初始推荐工艺参数;

6、步骤4:对构建的三维模型和目标零件的热成形初始推荐工艺参数进行有限元分析,以获得目标零件板料厚度和应力应变分布-时间数据;

7、步骤5:将目标零件板料厚度和应力应变分布-时间数据与工艺数据库中的质量技术要求进行比对分析;

8、步骤6:对不符合要求的工艺参数数据进行优化,并返回至步骤4,直至获取符合要求的工艺参数;

9、其中,目标零件的初始推荐工艺参数包括:成形温度、热压成形速度、压边圈大小,原始板料展开形状与尺寸、超塑成形与正反胀过程压力值与时间曲线以及模具过渡圆角大小。

10、基于上述方法的进一步改进,所述步骤3包括:

11、s31:构建工艺数据库,用以存储热成形工艺基本信息;

12、s32:基于目标零件的热成形工艺特点,获取目标零件的热成形工艺;

13、s33:基于目标零件的热成形工艺和目标零件的待加工面特征,获取目标零件的待加工面精度与厚度分布的技术要求;

14、s34:基于目标零件的待加工面特征以及目标零件的待加工面精度与厚度分布的技术要求,在工艺数据库中,搜寻获取目标零件的相似热成形工艺参数,以获得目标零件的热成形初始推荐工艺参数。

15、基于上述方法的进一步改进,在所述步骤s31中,所述热成形工艺基本信息包括:基于目标零件的热成形工艺特点的热成形工艺、基于目标零件的待加工面特征的待加工面精度与厚度分布的技术要求的热成形工艺参数,以及基于目标零件的待加工面特征的待加工面精度与厚度分布的技术要求。

16、基于上述方法的进一步改进,所述步骤s34包括:

17、s341:假定在n维的特征空间中,决策面位n-1维,此时,特征空间中任意一点到超平面的距离r满足:

18、

19、其中,w=w1,w2,w3...wd,为超平面法向量;

20、b是位移项;

21、其中,

22、s342:在寻优过程中,得到最大决策面满足:

23、

24、其中,yi和xi分别表示第i个样本的标签与特征值;

25、s.t.表示约束条件;

26、其中,所述超平面的边界值用于构建热成形的工艺取值范围、初始输入的质量要求以及材料断裂应变值。

27、基于上述方法的进一步改进,在步骤4中,根据材料在设定温度下的性能计算,通过模具的位移和输入的各压力计算材料的变形量与位移,再通过材料的位移计算各单元的应力和应变。

28、基于上述方法的进一步改进,在步骤6中,采用差分进化算法对热成形工艺参数进行寻优。

29、基于上述方法的进一步改进,在步骤6中,根据差分进化算法修改工艺过程的成形温度、热压成形速度、压边圈大小,原始板料展开形状与尺寸、超塑成形与正反胀过程压力值与时间曲线以及模具过渡圆角大小。

30、基于上述方法的进一步改进,在步骤6中,采用kriging模型对少量有限元模拟的结果进行拟合形成有限元仿真后的模型-工艺-质量关系方程,基于此开展多目标寻优。

31、基于上述方法的进一步改进,基于kriging模型,所述模型-工艺-质量关系方程为:

32、

33、其中,d为成形厚度;

34、为成形厚度平均值;

35、n为成形件有限元单元个数;

36、p为压力机载荷;

37、r为成形温度;

38、v成形速率;

39、k为压边力;

40、t为内压力;

41、其中,将最大厚度、最小厚度和厚度均匀度作为目标函数;约束条件取自规则库中对各类热成形材料成形温度的限制条件、初始输入的质量要求以及材料断裂应变值。

42、基于上述方法的进一步改进,所述步骤2包括:

43、s21:构建特征库;

44、s22:将识别的三维模型的待加工面特征与特征库中的参数进行比对,以确定目标零件的待加工特征;

45、其中,特征库参数包括:用于描述模型的直线、圆角、弧面和直面等实体坐标数据。

46、与现有技术相比,本发明至少可实现如下有益效果:

47、本发明通过模型特征识别模块自动获取目标零件的三维模型的待加工面特征,基于待加工面特征及技术要求,通过知识库在工艺数据库中自动搜寻,获取初始推荐工艺参数,并对初始工艺参数进行有限元分析,以实现对工艺参数寻优,直至获得符合要求的工艺参数,替代了传统工艺设计中由工艺人员调整工艺参数、对比仿真结果的步骤并向最佳工艺参数寻优的过程,提高了仿真迭代的效率,以此,在确保工艺设计质量的条件下,提高了获取工艺参数的效率。

48、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

技术特征:

1.一种热成形智能工艺设计与仿真优化方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述步骤3包括:

3.根据权利要求2所述的方法,其特征在于:在所述步骤s31中,所述热成形工艺基本信息包括:基于目标零件的热成形工艺特点的热成形工艺、基于目标零件的待加工面特征的待加工面精度与厚度分布的技术要求的热成形工艺参数,以及基于目标零件的待加工面特征的待加工面精度与厚度分布的技术要求。

4.根据权利要求2所述的方法,其特征在于,所述步骤s34包括:

5.根据权利要求1所述的方法,其特征在于:在步骤4中,根据材料在设定温度下的性能计算,通过模具的位移和输入的各压力计算材料的变形量与位移,再通过材料的位移计算各单元的应力和应变。

6.根据权利要求1所述的方法,其特征在于:在步骤6中,采用差分进化算法对热成形工艺参数进行寻优。

7.根据权利要求1所述的方法,其特征在于:在步骤6中,根据差分进化算法修改工艺过程的成形温度、热压成形速度、压边圈大小,原始板料展开形状与尺寸、超塑成形与正反胀过程压力值与时间曲线以及模具过渡圆角大小。

8.根据权利要求1所述的方法,其特征在于:在步骤6中,采用kriging模型对少量有限元模拟的结果进行拟合形成有限元仿真后的模型-工艺-质量关系方程,基于此开展多目标寻优。

9.根据权利要求8所述的方法,其特征在于:基于kriging模型,所述模型-工艺-质量关系方程为:

10.根据权利要求1所述的方法,其特征在于,所述步骤2包括:

技术总结

本发明涉及一种热成形智能工艺设计与仿真优化及方法,属于热成形加工技术领域,解决了现有技术中难以满足新一代钣金热成形工艺与制造快速响应、高效高质的需求的问题。该方法包括:构建成形目标零件和工装的三维模型;对三维模型进行识别,获取目标零件的待加工面特征;基于目标零件的待加工面特征,获取目标零件的初始推荐工艺参数;对构建的三维模型和目标零件的热成形初始推荐工艺参数进行有限元分析;将有限元分析结果与工艺数据库中的质量技术要求进行比对分析;对不符合要求的工艺参数数据进行优化。实现了不依赖人工经验试错和手动仿真分析就能快速获取热成形工艺参数,提高了仿真迭代的效率。

技术研发人员:肖瑞,李建伟,干建宁,王占奇,韩翼龙,孙少波,殷景超

受保护的技术使用者:北京航星机器制造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!