肋骨钢板固定钳的制作方法

1.本实用新型涉及医疗器械技术领域,具体是涉及一种肋骨钢板固定钳。

背景技术:

2.据统计,全世界每年约有350万人死于各类意外伤害事故,其中胸部创伤占所有外伤致死率的25%,而肋骨骨折又是最常见的胸部损伤,占比最高可达85%。肋骨骨折后可能导致一系列的并发症,如肺部感染、胸廓畸形,甚至导致致命的呼吸衰竭,对于肋骨骨折采取内固定治疗是未来的治疗趋势。手术治疗过程中,需要先将移位的肋骨进行复位,然后再进行钢板的植入和固定。目前市场上常用的钢板有华森的肋骨爪形钢板和强生公司的肋骨接骨板。其中,强生肋骨接骨板的厚度为1.5mm,肋骨接骨板上两个孔位中心距离为10.2mm。此类钢板在使用时,需要通过相适配的螺丝进行固定;在固定前需要专业的器械在肋骨上打孔,而在进行此项操作过程中,钢板容易移位,使得打完孔后钢板孔洞与肋骨孔洞偏离,从而影响螺丝的固定,特别是对于深处骨折部位的内固定时尤为明显。因此,在打孔过程中,需要使用相应的工具来固定肋骨和钢板。

技术实现要素:

3.本技术的目的在于提供一种肋骨钢板固定钳,用于在对骨折的肋骨进行打孔及上螺丝过程中,夹持固定肋骨和钢板,避免钢板偏移的情况发生,提高钢板植入和固定的可靠性,从而使手术操作性得到改善,缩短手术时间,减少术中创伤,加速病人康复。

4.为了实现以上目的,本实用新型提供如下技术方案:

5.肋骨钢板固定钳,包括第一钳体和第二钳体,所述第一钳体和第二钳体通过销轴交叉连接;所述第一钳体的底部设有第一手柄,所述第二钳体的底部设有第二手柄;所述第一钳体的顶部设有用于固定钢板的固定组件,所述固定组件包括两个支撑臂,所述两个支撑臂与第一钳体形成y形结构;所述两个支撑臂的顶端均设有固定块,两个所述固定块之间的距离为钢板上两个孔位中心距离的整数倍;所述固定块上设有固定柱,所述固定柱用于与钢板上的孔位配合形成限位;所述第二钳体的顶部设有钳夹。

6.与现有技术相比,本技术的肋骨钢板固定钳通过在第一钳体的顶部设置用于固定钢板的两个支撑臂,在第二钳体的顶部设置钳夹,形成三角形夹持结构,使得固定钳能够稳定夹持住肋骨和钢板,避免钢板发生偏移;通过在两个支撑臂的顶端设置固定柱,在对肋骨进行打孔及上螺丝过程中,固定柱嵌入到钢板的孔位内形成紧密配合,且固定柱的顶端牢牢顶住肋骨,将钢板固定在肋骨上,避免了钢板的滑动或脱落,提高了钢板植入和固定的可靠性,从而使手术操作性得到改善,缩短手术时间,减少术中创伤,加速病人康复。

7.作为优化,前述的肋骨钢板固定钳中,所述钳夹相对于两个支撑臂的中心偏左或者偏右设置。从而,方便打孔和上螺丝,避免了在上螺丝过程中钳夹抵住螺丝,影响对钢板的固定。

8.进一步的,所述钳夹的偏心距离d1为4-7mm。发明人进行不断的试验后发现,固定

钳采用这样的结构设计,在实际使用中,在保证固定钳稳定夹紧的情况下,可以避开肋骨手术过程中的打孔位置。

9.作为优化,前述的肋骨钢板固定钳中,所述钳夹可以为弧形结构。从而,使得固定钳可以更好地贴合肋骨内侧面,有利于固定钳使用时的夹紧,起到更好的夹持固定作用。

10.作为优化,前述的肋骨钢板固定钳中,所述钳夹的咬合面上可以设有防滑锯齿。防滑锯齿的设计,可以增加钳夹咬合面与肋骨之间的摩擦力,有效防止在夹紧过程中,肋骨与钳夹产生相对滑动,而且增加了钳夹的把持力及抗旋转能力,进一步提高了固定钳的夹紧效果。

11.作为优化,前述的肋骨钢板固定钳中,所述钳夹的弧长l可以为20-30mm,所述钳夹咬合面的宽度w可以为3-5mm。此时,钳夹与肋骨的结合面较小,利于保护软组织及骨膜,减少血供损害。

12.作为优化,前述的肋骨钢板固定钳中,所述固定块呈圆形,且所述固定块的直径d1为4-6mm。

13.作为优化,前述的肋骨钢板固定钳中,所述固定柱呈顶端小底端大的类圆锥体。从而,方便对钢板进行固定;当把钢板套入固定组件和钳夹中间后,按压钢板,由于固定柱顶端较小,使其可以顺利进入钢板上的孔洞,而固定柱底端较大,当固定柱嵌入到钢板的孔位内时正好可以形成限位,进一步保证了在接下来的肋骨打孔及上螺丝过程中钢板不会移位。

14.作为优化,前述的肋骨钢板固定钳中,所述两个支撑臂之间的夹角α可以为20

°

~40

°

。此时,两个支撑臂的长度较为合适,同时能够保证支撑臂使用时的强度。

15.作为优化,前述的肋骨钢板固定钳中,所述第一钳体的根部设有子母连接结构的子件,所述第二钳体的根部设有子母连接结构的母件,在第一钳体和第二钳体夹闭时,子件和母件连接。在使用过程中,当固定钳夹持待复位肋骨时,固定钳通过子母连接结构自行锁止,从而可以保持固定钳的夹持状态,使用较方便。

附图说明

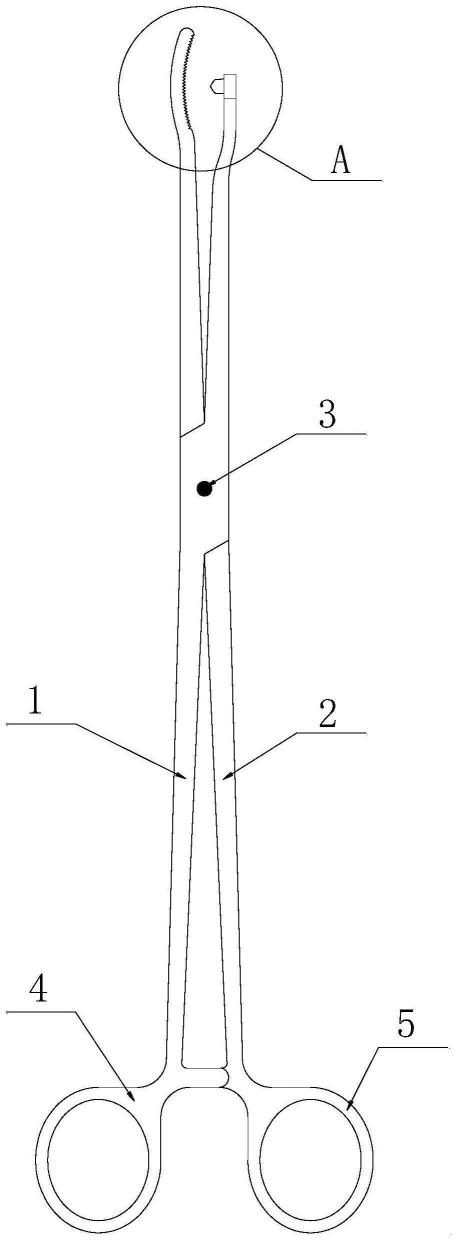

16.图1是本实用新型的肋骨钢板固定钳的结构示意图;

17.图2是图1中的a部分的放大图;

18.图3是本实用新型实施例1中的固定组件的尺寸图;

19.图4是本实用新型实施例2中的肋骨钢板固定钳的示意图;

20.图5是本实用新型实施例1中的肋骨钢板固定钳的示意图;

21.图6是本实用新型实施例1中的钳夹左偏离时的尺寸图。

22.附图中的标记为:1-第一钳体,101-支撑臂,102-固定块,103-固定柱;2-第二钳体,201-钳夹,202-防滑锯齿;3-销轴;4-第一手柄;5-第二手柄。

具体实施方式

23.下面结合附图和实施例对本技术作进一步的说明,但并不作为对本技术限制的依据。以下没有具体说明的内容均为本领域技术常识。

24.参见图1和图2,本技术的肋骨钢板固定钳,包括第一钳体1和第二钳体2,所述第一

钳体1和第二钳体2通过销轴3交叉连接;所述第一钳体1的底部设有第一手柄4,所述第二钳体2的底部设有第二手柄5;所述第一钳体1的顶部设有用于固定钢板的固定组件,所述固定组件包括两个支撑臂101,所述两个支撑臂101与第一钳体1形成y形结构;所述两个支撑臂101的顶端均设有固定块102,两个所述固定块102之间的距离为钢板上两个孔位中心距离的整数倍;所述固定块102上设有固定柱103,所述固定柱103用于与钢板上的孔位配合形成限位;所述第二钳体2的顶部设有钳夹201。

25.实施例1:

26.参见图5和图6,本实施例中,所述钳夹201相对于两个支撑臂101的中心偏左设置。从而,方便打孔和上螺丝,避免了在上螺丝过程中钳夹201抵住螺丝,影响对钢板的固定。进一步的,所述钳夹201偏离右侧支撑臂101的距离d2为15.7mm,偏离左侧支撑臂的距离d3为4.7mm(即钳夹201的偏心距离d1为5.5mm)。

27.本实施例中,所述钳夹201为弧形结构。从而,使得固定钳可以更好地贴合肋骨内侧面,有利于固定钳使用时的夹紧,起到更好的夹持固定作用。

28.本实施例中,所述钳夹201的咬合面上设有防滑锯齿202。防滑锯齿202的设计可以增加钳夹201咬合面与肋骨之间的摩擦力,有效防止在夹紧过程中,肋骨与钳夹201产生相对滑动,而且增加了钳夹201的把持力及抗旋转能力,从而进一步提高了固定钳的夹紧效果。

29.本实施例中,所述钳夹201的弧长l为25mm,所述钳夹201咬合面的宽度w为4mm。此时,钳夹与肋骨的结合面较小,利于保护软组织及骨膜,减少血供损害。

30.参见图3,本实施例中,两个所述固定块102之间的距离为钢板上相邻两个孔位中心距离的2倍;所述固定块102呈圆形,且所述固定块102的直径d1为5mm;所述固定柱103呈顶端小底端大的类圆锥体;所述固定柱103顶端尖锐,底端为圆台形结构;所述固定柱103的高度h1为2.5mm,其中圆台形结构的高度h2为1.8mm,底部直径d2为3.3mm,顶部直径d3为3.1mm。固定柱103采用这样的结构设计,方便对钢板进行固定;当把钢板套入固定组件和钳夹201中间后,按压钢板,由于固定柱103顶端较小,使其可以顺利进入钢板上的孔洞,而固定柱103底端较大,当固定柱103嵌入到钢板的孔位内时正好可以形成限位,进一步保证了在接下来的肋骨打孔及上螺丝过程中钢板不会移位。

31.本实施例中,所述两个支撑臂101之间的夹角α为30

°

。两个支撑臂101之间夹角的设计主要是发明人根据临床经验而来,保证钳夹201和支撑臂101能够稳定骨折断端并有效维持复位。

32.本实施例中,所述第一钳体1的根部设有子母连接结构的子件,所述第二钳体2的根部设有子母连接结构的母件,在第一钳体1和第二钳体2夹闭时,子件和母件连接。在使用过程中,操作固定钳夹持待复位骨骼时,两个手柄通过子母连接结构自行锁止,从而可以保持固定钳的夹持状态,使用较方便。

33.本实施例中,肋骨钢板固定钳处于完全夹闭状态下时,所述钳夹201与所述固定块102的下表面的垂直距离d4为8mm。从而可以保证本技术的固定钳具有较大的钳口空间,有利于钢板的植入并可完成直接固定。

34.使用本实施例的肋骨钢板固定钳进行夹持肋骨和钢板时,首先将钢板套入固定组件和钳夹201中间,使钢板上第1、第3孔(或第2、第4孔)分别套入两个固定柱103上,并用力

推挤钢板,使固定柱103嵌入钢板上的孔位形成紧密配合,将钢板固定;再将钳夹201伸入肋骨内侧面并用力将错位肋骨向外复位,最后夹闭,使得固定组件贴合于肋骨外侧面,固定柱103的顶端尖锐部锁定钢板并牢牢顶住肋骨,接下来进行肋骨打孔及上螺丝固定钢板,待所需孔洞全都打孔并上好螺丝后,确定钢板已经完成固定,固定钳松开夹持。

35.实施例2:

36.参见图4,与实施例1不同的是,本实施例中,所述钳夹201相对于两个支撑臂101的中心偏右设置;所述钳夹201偏离右侧支撑臂101的距离为4.7mm,偏离左侧支撑臂101的距离为15.7mm。

37.上述对本技术中涉及的实用新型的一般性描述和对其具体实施方式的描述不应理解为是对该实用新型技术方案构成的限制。本领域所属技术人员根据本技术的公开,可以在不违背所涉及的实用新型构成要素的前提下,对上述一般性描述或/和具体实施方式(包括实施例)中的公开技术特征进行增加、减少或组合,形成属于本技术保护范围之内的其它的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1