超声手术刀刀头的制作方法

1.本实用新型涉及手术器械技术领域,具体地涉及一种超声手术刀刀头。

背景技术:

2.随着现代医学的迅猛发展,超声手术仪器已越来越多地应用于临床外科手术治疗中,它将超声能量应用于外科手术,具有切割精细、安全、组织选择性和低温止血等特点,极大地丰富了外科手术的手段,提升了外科手术的质量,一定程度上减轻了患者的病痛。其中,超声切骨刀就是一种具有特定应用功能的超声手术仪器。

3.超声切骨刀一般包括圆柱形的主体,主体的近端为连接结构,远端设置刀头,目前的超声手术刀刀头的形式有如美国专利us8343178所揭示的光滑的切骨刀刃,也有如美国专利usd667117揭示了另一种形式,远端的刀刃采用刀片形式,刀刃的两侧采用正三角形锯齿形式,或者如欧洲专利ep3586774揭示了另一种不规则形状的切骨刀刃。

4.传统的锯齿状超声切骨刀的齿形设计另一不可避免的一个问题是,当冷却水流动到最近端的锯齿齿面时,在超声的作用下,会产生空化效应,将水流在此沿垂直与齿面的方向雾化、打散,如图20所示。这就造成了冷却水很难作用到前面的齿尖,从而导致切的越深,热损伤越大的现象出现,同时深部的损伤情况也不便于观察,这种情况在齿尖完全埋入组织内部时尤为严重。目前主流的解决办法是提高冷却液的流量,让整个切割组织面全部被冷却液浸没,这是一个较稳妥的处置办法。但带来的负面作用是影响手术视野和操作者的操作精度,且需要不时地使用负压吸液器,不断地将积液吸走,如此往复。

5.美国专利us6379371揭示了另一种超声手术刀刀头的冷却方式,在刀头的内部设置一条冷却通道,从主体中直接通冷却水至刀尖。这样的结构虽然能很好地解决冷却问题,但是由于超声手术刀刀头的结构本来就比较小,在其内部加工冷却通道的加工难道非常高。

技术实现要素:

6.本实用新型的目的是克服现有技术存在的不足,提供一种具有较好冷却效果的超声手术刀刀头。

7.本实用新型的目的通过以下技术方案来实现:

8.一种超声手术刀刀头,包括呈扁平状结构的刀头本体,在厚度方向分别具有两个对称的端面,所述端面的至少一侧沿其轴向设置有切割部,所述切割部包括一个表面,所述表面上设置有至少两列锯齿排,每列锯齿排均由一列锯齿沿所述刀头本体的轴向排列而成,所述锯齿的切削方向与所述刀头本体的轴向平行,所述锯齿排相互之间间隔并排设置,相邻的所述锯齿排之间具有冷却通道。

9.优选的,所述冷却通道位于所述相邻的所述锯齿排的齿根之间。

10.优选的,所述表面为刀头本体的一个切割部轴向端面,位于所述两个对称的端面之间,所述冷却通道位于所述表面之上。

11.优选的,所述表面为刀头本体的一个切割部轴向端面,位于所述两个对称的端面之间,所述冷却通道为凹设在所述表面之内的通路。

12.优选的,所述冷却通道的深度一致或自近及远渐变。

13.优选的,所述冷却通道沿其轴向的整体宽度一致。

14.优选的,相邻的两列所述锯齿排的齿尖的朝向相同或相反。

15.优选的,所述刀头本体的最远端的刀刃为刃口刀刃、钝口刀刃、或锯齿刀刃的至少一种。

16.优选的,所述锯齿的前角γ为正前角,齿尖角β不小于45

°

。

17.优选的,所述锯齿的前角γ为15

°±5°

,后角α为20

°±

10

°

。

18.优选的,所述锯齿为龟背齿,同一锯齿排的相邻所述锯齿之间具有间隙,所述冷却通道与所述间隙连通。

19.优选的,所述超声切骨刀每个所述端面上均开设有凹槽。

20.优选的,所述刀头包括位于最远端的刀刃和分别对称设于其两侧沿主体轴线延伸设置的两条锯齿排。

21.优选的,所述刀头包括位于最远端的刀刃和位于其一侧沿主体轴线延伸设置的锯齿排,以及位于其对称的另一侧的切割刃。

22.本实用新型的有益效果主要体现在:

23.具有导流效果的冷却通道,从刀头的近端延伸至远端的刀尖部分,确保冷却水可以有效地传递到尖端,对深度部位的组织起到很好的冷却效果;

24.冷却通道靠近锯齿,能快速地进行热交换;

25.双排反向布局的勾齿结构设计,保证在整个周期都有足够的切削力,可以在不增加应力值的前提下成倍的提高切割效率,降低对主机的功率输出需求;

26.切削过程中刀头可以很好地与负载进行耦合,操作者仅需扶住刀具进行切割即可,提高了使用过程的舒适程度;

27.刀头的一侧设置有锯齿排,其对称的另一侧设置有切割刃,操作者可以有选择地选用锯齿排或者切割刃进行切割,扩大了本实用新型的使用场景。

附图说明

28.下面结合附图对本实用新型技术方案作进一步说明:

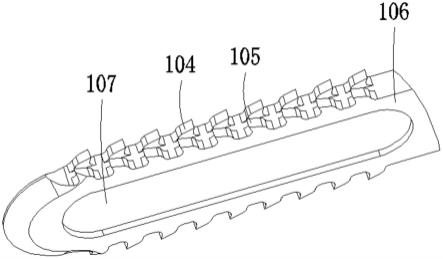

29.图1:本实用新型超声手术刀刀头的优选实施例的示意图;

30.图2:图1中a部分的放大图;

31.图3:图2的正视图;

32.图4:图2的俯视图;

33.图5:本实用新型超声手术刀刀头的优选实施例切割时超声波的特性示意图;

34.图6:本实用新型超声手术刀刀头的第二实施例的示意图;

35.图7:本实用新型超声手术刀刀头的第二实施例的正视图;

36.图8:三种齿形的切削力的对比示意图;

37.图9:前角与切削力的对比示意图;

38.图10:两种齿背形状的对比示意图;

39.图11:龟背齿的排列示意图;

40.图12:本实用新型超声切骨刀第三实施例的刀头的示意图;

41.图13:本实用新型超声切骨刀第四实施例的刀头的示意图;

42.图14:本实用新型超声切骨刀第五实施例的刀头的示意图;

43.图15:本实用新型超声切骨刀第五实施例的刀头的另一方向的示意图;

44.图16:本实用新型超声切骨刀第六实施例的刀头的示意图;

45.图17:本实用新型超声切骨刀第七实施例的刀头的示意图;

46.图18:本实用新型超声切骨刀第八实施例的刀头的示意图;

47.图19:本实用新型超声切骨刀第九实施例的刀头的示意图;

48.图20:现有技术刀头产生超声空化效应的示意图。

具体实施方式

49.以下将结合附图所示的具体实施方式对本实用新型进行详细描述。但这些实施方式并不限于本实用新型,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本实用新型的保护范围内。

50.在方案的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。并且,在方案的描述中,以操作人员为参照,靠近操作者的方向为近端,远离操作者的方向为远端。

51.如图1所示,本实用新型揭示了一种超声手术刀刀头100。结合图2所示,其包括呈扁平状结构的刀头本体113,所述刀头本体113的最远端为刀刃101,在厚度方向分别具有两个对称的端面106,所述端面106的至少一侧沿其轴向设置有切割部131。本领域技术人员所熟知,端面106可以是平面,也可以曲面,或规则或不规则。所述端面106的一侧设置切割部131,当然也可以所述端面106的两侧均各设置有切割部131。

52.具体的,所述切割部131包括一个表面132,本优选实施例中,所述表面132为刀头本体113的一个外侧的轴向端面,位于所述两个对称的端面106之间。所述表面132上设置有至少两列锯齿排102。本领域技术人员所熟知,所述表面132上也可以设置三列、四列或者更多列的锯齿排102。每列锯齿排102均由一列锯齿103沿所述刀头本体113的轴向x排列而成,所述锯齿103的切削方向与所述刀头本体113的轴向x平行,所述锯齿排102相互之间间隔并排设置,相邻的所述锯齿排102之间具有冷却通道133。本优选实施例中,所述冷却通道133位于所述相邻的所述锯齿排102的齿根109之间。

53.如图2所示,所述冷却通道133可以位于所述表面132之上,也可为凹设在所述表面(132)之内的通路(未示出),确保从近端流入的冷却水通过并延伸至其远端即可。本实用新型中,所述冷却通道133设置在锯齿排102之间,基本位于所述表面132的中间位置,这样可以避开锯齿的超声空化作用,流至远端的刀头尖端;且当锯齿尖端完全埋入组织内部时,仍有足够量的冷却液可以传递到锯齿上。

54.优选的,所述冷却通道133沿其轴向的整体宽度一致。冷却通道133的深度可以是

均匀一致的,也可以是渐变的,自近及远逐渐增加。这样可以更好的利用超声的空化效应,将冷却液更有效地传递至锯齿前端,提高冷却效果。

55.如图3、图4所示,本优选实施例中,所述刀刃101沿超声切骨刀厚度方向为圆弧形投影,沿超声切骨刀宽度方向为三角形投影110。沿厚度方向为半圆的结构设计,该结构较为圆滑,当刀刃101接触到血管、神经等脆弱组织时,不会对其产生刮伤,且超声的作用会将其推远,再配合足够的冷却水降低热效应,可以对这些组织产生很好的保护效果。沿宽度方向为三角形设计,尖部可以设置有一小平面或者圆弧面,在接触到松质骨及较薄的皮质骨时,锐角角度的尖顶也能对这些组织实现较有效的切割。

56.当然,所述刀刃101的形状也可以是其他形式的,如图19所示的第九实施例中,其为半圆形钝口刀刃。这样,当超声发生器产生的超声波传递至刀刃时,产生更强的驱离的效果,保护血管、神经等脆弱组织,且不易对其产生刮伤,可以对这些组织产生很好的保护效果。当然,本领域的技术人员应该熟知,所述刀头本体113的刀刃101还可以是其他形式,例如:所述刀刃101的形状是锯齿排102的锯齿的延伸,或者是采用现有的正三角形式的锯齿。

57.本实用新型的刀头本体113的其他结构可以以上述刀刃101的形状为基础。

58.所述刀刃101的半圆弧状顶部结束的两侧末梢各有一个齿尖,该齿尖由两个圆弧段相交成形,形成第一齿尖114。该第一齿尖114由尖端外圆r3mm和内圆r1.5mm组合而成,沿齿尖做切线,可以看出该齿属于-15

°

的负前角,保证整个刀刃101属于以切为辅,以安全为主的尖端面,减少术中对医生操作精度的要求,更好的保护重要组织。

59.所述锯齿排102为并排的两列,每列锯齿排102均由一列锯齿103排列而成,本优选实施例中两列所述锯齿排102的锯齿103完全相同。

60.本优选实施例中,相邻的两列所述锯齿排102的齿尖104的朝向相同,提高正向的切削力。

61.对于锯齿103来讲,它的运动轨迹为理想简谐振动,如图5所示,从平衡位置零点开始启动,对于正半周,齿尖朝刀头远端行进;对于负半周,朝刀头近端行进。为了保证刀头在正半周和负半周都有相近的切割效果,如图6、图7所示的本实用新型第二实施例,相邻的两列所述锯齿排102的齿尖104、105的朝向相反。本领域技术人员所熟知,当所述锯齿排102为多排的时候,可以选择性地将锯齿排102的齿尖104的朝向进行排列组合,也可以将同一锯齿排102的齿尖104的朝向进行排列组合,这些不改变技术目的的等效变换,都在本实用新型的保护范围之内。

62.对于锯齿形状来说,有三个重要参数,分别是:

63.γ:前角122,切削前刀面与垂直平面的夹角;

64.α:后角120,切削面与水平面的夹角;

65.β:齿尖角121,前刀面与后刀面所形成的夹角。

66.如图8所示的三种齿形,分别为标准齿117(前角为0

°

),钝齿118(前角为-15

°

),勾齿119(前角为+15

°

)。传统的锯齿为等腰三角形齿形,为钝齿118,前角γ为负值,属于钝齿。虽然在运动的正负半周都有相同的效果;但缺点也同样明显,切割效率不足。

67.具体参照图8,对切削行进过程中的刀具受到的切削力进行分析。可以看到,钝齿118的切削力最大,勾齿119的切削力最小,但钝齿有较大的偏离切削面的力fz,而勾齿的偏离切削面的力fz为负值。说明传统的等腰三角形锯齿在使用过程中,产生较大的行进切削

力,但切削过程中刀头容易被弹开,需要足够大的按压力来稳定刀头。本实用新型中采用的是勾齿119,即所述锯齿103的前角γ122为正前角。虽然行进切削力仅为钝齿的68%左右,对于相同难度的负载,明显切削效果会更好;且偏离切削面的力fz为负值,说明切削过程中刀头可以很好地与负载进行耦合,操作者仅需扶住刀具进行切割即可,提高了使用过程的舒适程度。

68.为了确定正前角的角度,如图9所示,本实用新型分别从0度开始至30度均匀设置7种正前角的角度,发现随着正前角的加大,行进切削力逐渐下降,在10

°

开始出现负值的按压力fz。且随着前角的增加,切削力下降的幅度也逐渐放缓。再对这7组齿形的刀头进行模态分析,在设计的工作频率,分析统计最大应力stress的数值,整体应力变化比较小,但也可以看出随着前角的增加,应力值先下降后上升,在10

°

至20

°

附近为最小值。随后,正前角增加,最大应力逐渐增加。而且正前角的增加,势必会造成齿尖角变小,切削齿尖的强度下降,更容易发生切削疲劳导致齿尖破裂。综上所述,在10

°

至20

°

之间的正前角设计是合适的,本实用新型采用的是最优的为15

°

正前角γ122。

69.如图10所示,按照齿背的形状来分,常见的有直背齿123和龟背齿124,本实用新型采用的是龟背齿124。因为相同前后角的前提下,龟背齿可以有更窄的齿宽,对于齿尖的强度和齿间距的设计有明显的优势。采用如前文相同的方法进行建模分析,我们对后角的大小进行了分析,分别从0

°

至30

°

均匀设置7种后角参数(忽略后背与负载的摩擦影响),对切削力进行分析,我们发现随着后角的增加,行进切削力有微弱增加的趋势。仅从切削力的角度上来看,后角越小越好。但后角越小,齿背更容易与剩余的负载组织进行接触,从而增加阻力和摩擦生热;从形态上看,后角越小,齿间距就会越大,单位距离内可以放置的齿数会越少,反而切削效果会下降。综合考虑,所以本实用新型中优选的后角角度为20

°±

10

°

。所述锯齿103的齿尖角β121不小于45

°

。本实用新型优选齿尖角β121为55

°

。

70.如图11所示,按照正前角15

°

,后角20

°

设计的龟背齿,结合图2所示,为了能更容易的成型,同一锯齿排102的相邻所述锯齿103之间具有间隙134。所述冷却通道133与所述间隙134连通。

71.本实用新型实施例中,齿根圆角r0.25,齿高0.6mm,最短的齿间距为1.05mm。在尽量保证总切割长度相当的前提下,分别按照齿间距125

×

齿数126:1.1mm

×

13,1.3mm

×

11,1.5mm

×

10,1.7mm

×

8设计四种不同的齿间距。在总长不变的前提下,取1.3mm至1.7mm是比较合理的选择区间,其中1.5mm齿间距是一个比较优的值。

72.本实用新型第二实施例的双排反向布局(即两列所述锯齿排102的齿尖104、105的朝向相反)的勾齿结构设计,保证在对硬组织127切削的整个周期都有足够的切削力,经模拟分析,本实用新型的结构可以在不增加应力值的前提下成倍的提高切割效率。

73.在超声切骨的过程中还会遇到另一问题,当对一截面较大,组织较厚的骨质进行离断时,切骨刀头会不可避免地长时间埋入骨质内。现如今主流的切割类超声骨刀皆为片状结构,在厚度方向分别具有两个大面积的端面106。在刀片埋入组织内部时,平面结构会对已切除平面进行长时间的接触,在超声的作用下,会产生大量的热,容易造成切割创面的二次升温而影响骨头愈合。且需要超声发生器输出更多的能量,作用在这个无效输出上,对硬件的输出功率也提出了更高的需求。为解决这一问题,如图12所示的本实用新型的第三实施例,与第一实施例的区别在于:在每个所述端面106上均开设有凹槽107。该实施例中,

所示凹槽107呈跑道形,单侧凹槽的深度不大于总厚度的25%,中间留下的实质大于总厚度的50%,保留足够的机械强度。凹槽的总长度大于切割锯齿的总长度。这样可以减小接触面积。图13所示的本实用新型的第四实施例,在第二实施例双排反向布局的勾齿结构基础上,在每个所述端面106上均开设有凹槽107。

74.如图14和图15揭示的本实用新型的第五实施例,与优选实施例的区别在于,所述刀头本体113的一侧沿主体轴线延伸设置有锯齿排102,其对称的另一侧设置有切割刃108。这样,操作者可以有选择地选用锯齿排102或者切割刃108进行切割,扩大了本实用新型的使用场景。

75.如图16揭示的本实用新型的第六实施例,与第五实施例的区别在于两列所述锯齿排102的齿尖104、105的朝向相反。

76.图17、图18揭示的本实用新型的第七、第八实施例,与第五、第六实施例相比,增加了端面106上的凹槽107。该效果与第二实施例类似,在此不再赘述。

77.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

78.上文所列出的一系列的详细说明仅仅是针对本实用新型的可行性实施方式的具体说明,它们并非用以限制本实用新型的保护范围,凡未脱离本实用新型技艺精神所作的等效实施方式或变更均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1