可降解镁金属吻合钉的制作方法

1.本实用新型涉及医疗器械技术领域,具体地,涉及可降解镁金属吻合钉。

背景技术:

2.吻合钉是临床上替代手工,用于组织或器官缝合的常用医疗器械。使用医疗吻合钉缝合,便于操作,吻合安全且带来的创伤很小,已为广大外科医生所接受。目前的吻合钉大部分采用纯钛及钛合金制作,吻合后的吻合钉几乎会永久存在于人体组织或器官中,有可能导致炎症和终身排异反应,影响患者使用感受,因此现阶段研究者倾向于采用可降解吻合钉替代钛合金吻合钉。

3.镁合金在人体内是可降解的,研究者利用镁在富含氯离子的体液中易发生腐蚀的特性,来实现镁植入物在体内逐渐生物降解直至最终消失的医学目的,与传统钛合金植入物相比,镁合金植入物可避免二次取出手术,减轻患者的精神和经济负担。

4.采用可吸收降解的镁合金来制作吻合钉已有先例,专利“cn200920256518.6”所公开的“吻合器用可吸收镁合金缝钉”就是本领域的一次较早的尝试,该专利将镁金属应用于吻合钉领域,且认识到直角u型的吻合钉(见该专利附图1)植入后降解速率较快,需要采取一定措施(添加表面涂层)降低腐蚀速率。

5.随后的一段时间内,研究者在吻合钉表面涂层这一领域进行不断的研究和改进,专利“cn202010713238.4”所公开的“一种药物膜层可降解的胃肠吻合钉及其制备方法”,该专利采取的是镁合金表面涂覆涂层的办法,以延长其有效支持时间。但是吻合钉在植入时钉脚部位会发生幅度极大的弯曲变形,大部分涂层在变形过程中容易发生破裂或脱落,减弱或失去对基体的保护作用,因此本实用新型考虑从镁合金吻合钉自身的结构设计上着手,提高其耐腐蚀性能。

6.最初研究采用的镁合金吻合钉结构为钛合金常用的吻合钉结构(专利“cn201220632813.9”),通过有限元分析后发现,植入时的变形过程中,钉脚部位变形较为剧烈,钉脚部位靠近连接部的一侧存在应力集中现象,在体外采用hank’s溶液对变形后的吻合钉进行腐蚀后也发现,变形后吻合钉钉脚部位靠近连接部的一侧腐蚀较为剧烈,且率先发生断裂。修改连接体与钉脚的夹角后,该现象虽然得到一定程度的缓解,但其结构保持完整的时间仍较短。

7.因此,本实用新型希望提供一种解决或缓解吻合钉钉脚部位在植入变形过程中应力集中,腐蚀速率过快的问题的可行方案。

技术实现要素:

8.针对现有技术中的缺陷,本实用新型的目的是提供一种可降解镁金属吻合钉。

9.根据本实用新型提供的一种可降解镁金属吻合钉,包括:连接体、钉脚以及钉尖;

10.所述连接体两端各连接一个所述钉脚,所述钉脚远离所述连接体一端设置所述钉尖;

11.所述钉脚设置为圆弧形,圆弧形所述钉脚用于形成空间双d型。

12.优选地,吻合钉植入体内后变形为空间双d型,所述空间双d型设置为两侧所述钉脚相向弯曲并沿垂直于所述钉脚弯曲形成的平面方向投影为半圆弧形,两个钉脚的投影基本重叠。

13.优选地,所述连接体设置为平直杆状。

14.优选地,所述连接体、所述钉脚以及所述钉尖通过镁金属丝一体成型。

15.优选地,所述钉脚通过圆弧倒角连接所述连接体。

16.优选地,所述镁金属丝材质为纯镁、镁锂系合金、镁锰系合金、镁锌系合金、镁锆系合金、镁稀土系合金以及镁钙系合金中任一种。

17.优选地,所述镁金属丝横截面为圆形或椭圆形;

18.当所述镁金属丝横截面为圆形时,所述镁金属丝横截面直径为0.1mm-1.0mm;

19.当所述镁金属丝横截面为椭圆形时,所述镁金属丝横截面长轴长为0.2mm-1.2mm,短轴长为0.1mm-1.0mm。

20.优选地,当吻合钉未产生植入变形时,所述圆弧倒角的半径r2为0.1mm-0.8mm。

21.优选地,当吻合钉未产生植入变形时,所述连接体的长度l为2mm-8mm,所述吻合钉的总高度h为2.5mm-9mm;

22.所述钉脚的圆弧半径r1为2mm-10mm;

23.所述钉尖的尖角角度为35

°‑

55

°

。

24.优选地,当吻合钉未产生植入变形时,所述钉脚圆弧对应的圆心角β为30

°‑

75

°

;

25.所述连接体与所述钉脚两端连线间的角度α为90

°‑

120

°

。

26.优选地,吻合钉表面不设置或设置有一层或多层增益涂层,所述增益涂层包括氟化镁、羟基磷灰石、磷酸三钙、含镁磷灰石、二水磷酸氢钙、磷酸一氢钙、磷酸二氢钙、聚乳酸羟基乙酸共聚物、外消旋聚乳酸、左旋聚乳酸、聚己内酯中的一种或几种,所述增益涂层的厚度为0.5-50微米,所述增益涂层的制备方法包括化学转化法、热喷涂法、等离子喷涂法以及溶剂喷涂法。

27.一方面,本实用新型在钛合金常用u型吻合钉的基础上改进,结合有限元分析的方法,将钉脚设计为弧形,可以有效缓解吻合钉钉脚部位在植入变形过程中的应力集中,一定程度上减缓植入后的应力腐蚀,降低腐蚀速率,延长吻合钉植入后的有效支撑时间。

28.另一方面,吻合钉完成植入变形后一般呈b型,两钉脚在同一平面内完成弯曲,这种植入状态钉脚发生的弯曲变形较大,从近直线形弯曲为直径约为连接部长度一半的近半圆形甚至圆形。本实用新型为进一步缓解吻合钉钉脚部位在植入变形过程中的应力集中,将吻合钉植入变形后的形状变更为空间双d型,即吻合钉的两个钉脚在变形过程中分别沿两个不同的平面进行弯曲,这两个平面近似平行,钉脚从近直线型弯曲为直径约为连接部长度的近半圆形,大大减缓植入变形过程的弯曲变形。

29.与现有技术相比,本实用新型具有如下的有益效果:

30.1、本实用新型将钉脚设计为圆弧形,可以有效缓解吻合钉钉脚部位在植入变形过程中的应力集中,一定程度上减缓植入后的应力腐蚀,降低腐蚀速率,延长吻合钉植入后的有效支撑时间;

31.2、本实用新型为缓解吻合钉钉脚在植入变形过程中的应力集中,将吻合钉钉脚设

置为圆弧形,减少弯曲变形;

32.为进一步缓解钉脚部位在植入变形过程中的应力集中,将吻合钉植入变形后的形状变更为空间双d型,即吻合钉的两个钉脚在变形过程中分别沿两个不同的平面进行弯曲,这两个平面近似平行,钉脚从大直径圆弧弯曲为直径约为连接部长度的近半圆形,大大减缓植入变形过程的弯曲变形。

附图说明

33.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

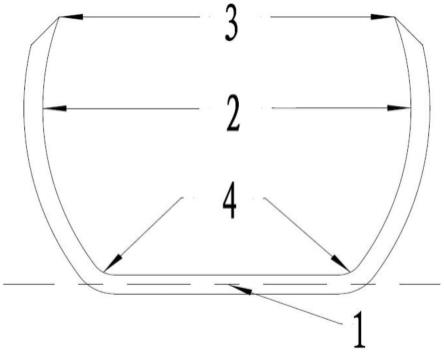

34.图1为吻合钉未植入变形时结构示意图;

35.图2为吻合钉未植入变形时尺寸标号示意图;

36.图3为吻合钉植入变形后正视图;

37.图4为吻合钉植入变形后俯视图;

38.图5为吻合钉植入变形后右视图。

39.图中所示:

40.具体实施方式

41.下面结合具体实施例对本实用新型进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本实用新型,但不以任何形式限制本实用新型。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变化和改进。这些都属于本实用新型的保护范围。

42.实施例1

43.如图1、图3至图5所示,一种可降解镁金属吻合钉,包括:连接体1、钉脚2以及钉尖3;连接体1两端各连接一个钉脚2,钉脚2远离连接体1一端设置钉尖3,钉脚2通过圆弧倒角4连接连接体1。钉脚2设置为圆弧形,连接体1设置为平直杆状。当吻合钉植入体内后变形为空间双d型,空间双d型设置为两侧钉脚2相向弯曲并沿垂直于钉脚2弯曲形成的平面方向投影为半圆弧形。

44.连接体1、钉脚2以及钉尖3通过镁金属丝一体成型,镁金属丝材质为纯镁、镁锂系合金、镁锰系合金、镁锌系合金、镁锆系合金、镁稀土系合金以及镁钙系合金中任一种。镁金属丝横截面为圆形或椭圆形。当镁金属丝横截面为圆形时,镁金属丝横截面直径为0.1mm-1.0mm;当镁金属丝横截面为椭圆形时,镁金属丝横截面长轴长为0.2mm-1.2mm,短轴长为0.1mm-1.0mm。

45.如图2所示,当吻合钉未产生植入变形时,圆弧倒角4的半径r2为0.1mm-0.8mm,连接体1的长度l为2mm-8mm,吻合钉的总高度h为2.5mm-9mm,钉脚2的圆弧半径r1为2mm-10mm。钉尖3的尖角角度为35

°‑

55

°

,钉脚2圆弧对应的圆心角β为30

°‑

75

°

,连接体1与钉脚2两端连线间的角度α为90

°‑

120

°

。

46.吻合钉表面不设置或设置有一层或多层增益涂层,增益涂层包括:氟化镁、羟基磷灰石、磷酸三钙、含镁磷灰石、二水磷酸氢钙、磷酸一氢钙、磷酸二氢钙、聚乳酸羟基乙酸共聚物、外消旋聚乳酸、左旋聚乳酸、聚己内酯中的一种或几种,增益涂层的厚度为0.5-50微米,增益涂层的制备方法包括化学转化法、热喷涂法、等离子喷涂法以及溶剂喷涂法。

47.实施例2

48.实施例2作为实施例1的优选例。

49.如图1所示,本实施例由连接体1、两个钉脚2以及钉脚2上的钉尖3组成。连接体1为平直杆状,钉脚2设置在连接体1的两侧,钉脚2为圆弧形,钉脚2在远离连接体1的一侧设置有钉尖3。

50.如图3至图5所示,吻合钉在植入变形后形状为空间双d型。

51.如图2所示,连接体1、两个钉脚2以及钉脚2上的钉尖3由镁金属丝一体成型,镁金属丝截面为圆形或椭圆形,截面为圆形时镁金属丝直径为0.1mm-1.0mm,截面为椭圆形时镁金属丝的长轴长为0.2mm-1.2mm,短轴长为0.1mm-1.0mm。吻合钉的连接体1的长度l为2mm-8mm,吻合钉总高度h为2.5mm-9mm,钉脚2的圆弧半径r1为2mm-10mm,该圆弧所对应的圆心角β为30

°‑

75

°

,连接体1与钉脚2两端连线间的角度α为90

°‑

120

°

,钉尖3的尖角角度为35

°‑

55

°

。钉脚2通过圆弧倒角4与连接体1相连,圆弧倒角4的半径r2为0.1mm-0.8mm。镁金属丝采用纯镁、镁锂系合金、镁锰系合金、镁锌系合金、镁锆系合金、镁稀土系合金、镁钙系合金中的任一种材质。

52.现有的吻合钉通过有限元分析后发现,植入时的变形过程中,钉脚部位变形较为剧烈,钉脚部位靠近连接部的一侧存在应力集中现象,在体外采用现有的hank’s溶液进行腐蚀后也发现,变形后吻合钉的腐蚀过程中,钉脚部位靠近连接部的一侧腐蚀较为剧烈,且率先发生断裂。而修改两个钉脚部位的夹角(开口角度)后,该现象虽然得到一定程度的缓解,但其结构保持完整的时间仍较短。

53.因此在本实施例中将钉脚2设计为弧形,在吻合钉一体成型后进行一次去应力退火,消除一体成型过程残留的内应力,同时将吻合钉植入变形后的形状变更为空间双d型,通过有限元模拟后发现该种吻合钉变形后钉脚2的应力明显分散,且体外采用hank’s溶液进行腐蚀后也发现,钉脚2的腐蚀较为均匀,断裂时间(即吻合钉保持完整的时间)也有明显的延长。

54.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

55.以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本实用新型的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1