一种珠串状部件及包含其的支架输送部件的制作方法

1.本发明属于医疗器械领域,具体而言,涉及一种珠串状部件及包含其的支架输送部件。

背景技术:

2.自膨胀支架可通过血管介入手术植入血管,用于实现治疗多种血管病症的方法,例如治疗血管瘤的血流导向技术、治疗血管管腔狭窄或闭塞的血管重建技术等。通常通过输送系统将自膨胀支架输送至病变血管部位,然后将支架释放,以达到治疗目的。

3.自膨式支架释放在血管的病灶位置后,支架的外壁可能无法与血管内壁有效贴合,在长期血流冲刷下可导致血管夹层或形成血栓,带来健康隐患。为了使支架外壁与血管的内壁尽可能贴合,常规的方法是,通过输送导丝和导管的配合将自膨式支架释放在血管的病灶位置后,首先让其自膨胀,然后将输送导丝撤出,再通过导管向远端伸入一按摩用的导丝,从而对远端的支架内壁进行按摩,以尽可能使支架与血管内壁紧密贴合。但是,前述过程无疑增加了治疗时长,增加了治疗的风险性。

4.特别地,如果病灶处于迂曲血管时,自膨式支架需要释放在迂曲血管处,受迂曲血管结构的影响,用于按摩的导丝在通过迂曲血管位置时一般也会随血管走向产生弯曲,一般依靠导丝的弯曲处来接触支架内壁,起到抚平作用。但是导丝较细,导致导丝弯曲处对支架内壁所产生的径向作用力比较微小,对支架的抚平效果有限,因此现有技术并没有很好地解决迂曲血管处自膨式支架与迂曲血管的贴壁不良的问题。

技术实现要素:

5.本技术提供了一种珠串状部件及包含其的支架输送部件,其至少可以解决背景技术中指出的技术问题。

6.第一方面,本技术提供了一种珠串状部件,珠串状部件具有至少一个可膨胀体,可膨胀体呈球状或梭状,可膨胀体的腔壁在膨胀中心处设置为环形易弯折腔壁。

7.在迂曲血管处,由于迂曲血管的弯曲结构特点,可膨胀体在弯曲处,容易在自膨式支架内寻找到支撑点(如弯曲的顶点或自膨式支架内部贴壁不良的凸起等),然后在推送导丝的推动下,可膨胀体远端受到阻力,可膨胀体近端受到推力,由此对可膨胀体形成挤压,而环形易弯折腔壁的设置,能够使得可膨胀体按照预定状态发生折叠,即可膨胀体近端被推近到可膨胀体的远端至环形易弯折腔壁之间,更多的情况可能出现可膨胀体近端被推近到可膨胀体的远端至环形易弯折腔壁之间靠近环形易弯折壁的附近,并使得可膨胀体径向尺寸增大,且径向力增大,提高了自膨式支架内壁抚平效果。

8.本技术提供的珠串状部件的可膨胀体呈球状或梭状能够使其在折叠后呈现碗状的弯折内凹结构,这种结构形式使其在碗状的“碗沿”处出现双层腔壁,径向支撑力增加,更多情况下,内凹的腔壁内凹尺寸不会太大,使得内凹的腔壁呈现出向外支撑的作用力,进一步增加了径向支撑力,且增大了径向尺寸。

9.相较于现有技术中,在远端设置一个径向较大尺寸的可膨胀体的技术方案,本技术提供的珠串部件不需要设置远端大尺寸的可膨胀体,而是利用迂曲血管的结构特点,通过易弯折腔壁实现可膨胀体的堆叠,这种设置更适合于迂曲血管,减少远端向自膨支架伸出的距离。

10.在一种可实施的方案中,珠串状部件具有串联的至少两个可膨胀体。

11.可膨胀体的数量,可以依据自膨式支架的长度进行选择,若自膨式支架较长,则优选多个可膨胀体,若自膨式支架较短,则优选一个可膨胀体。

12.作为可选方案,所述可膨胀体的膨胀直径(即可膨胀体膨胀后的径向最大尺寸)为自膨式支架内径的0.5~0.8倍,例如0.6倍、0.7倍等。若可膨胀体的膨胀直径过大,则容易出现与自膨式支架阻力过大的情况,往返多次抽拉阻力过大,影响其在自膨式支架内部的按摩效果;若可膨胀体直径过小,可膨胀体的堆叠效果不明显,影响按摩效果。

13.在一种可实施的方案中,可膨胀体的初始结构由丝线编织后预定型成膨胀状态获得,且环形易弯折腔壁的编织密度小于可膨胀体其他部分的编织密度。

14.优选地,环形易弯折腔壁的编织密度比可膨胀体其他部分的编织密度小20~30%。

15.若环形易弯折腔壁的编织密度过小,容易在自膨式支架推送过程中发生折叠,导致环形易弯折腔壁轴向推送性变差,影响自膨式支架的推送稳定性;若环形易弯折腔壁的编织密度过大,则可膨胀体的折叠需要更大的力,则可膨胀部的堆叠效果变差,影响支架抚平效果。

16.在另一种可实施的方案中,可膨胀体的初始结构由丝线编织后预定型成膨胀状态获得,或者由管材雕刻成镂空后预定型成膨胀状态获得;且可膨胀体由可膨胀体的初始结构在预定位置进行化学腐蚀获得环形易弯折腔壁获得。

17.化学腐蚀能够降低环形易弯折腔壁的机械强度,使得环形易弯折腔壁更容易发生形变。化学腐蚀的方法,本技术没有具体限定,示例性的可以通过使用蜡封保护不需要腐蚀的结构,然后将其浸泡在腐蚀液中进行化学腐蚀。

18.所述化学腐蚀液示例性的可以是氢氟酸-硝酸腐蚀液,腐蚀时间可以是8~20min。需要说明的是,本技术对腐蚀液不做具体限定,任何本领域技术人员能够获知的现有的和新的腐蚀液均可用作本技术的腐蚀液。

19.在一种可实施的方案中,平行于环形易弯折腔壁且穿过环形易弯折腔壁中心的平面(s面)与可膨胀体轴线的夹角为60

°

~90

°

。

20.s面与可膨胀体轴线的夹角为90

°

时,所述环形易弯折腔壁处于可膨胀体的膨胀最大处,且所述环形易弯折腔壁的直径与所述可膨胀体最大直径相近(偏差由环形易弯折腔壁的宽度带来)。s面与可膨胀体轴线的夹角为60

°

~90

°

(不包括90

°

)时,s面的面积较大,堆叠后的尺寸也较大,对自膨式支架的按摩效果更好。s面与可膨胀体轴线的夹角低于60

°

时,弯折内凹结构的径向支撑力变小。

21.在一种可实施的方案中,平行于环形易弯折腔壁且穿过环形易弯折腔壁中心的(s面)与轴线的交点靠近可膨胀体轴线的中心点或者与可膨胀体轴线的中心点重合。这一设计能够提高弯折内凹结构的径向支撑力。

22.在一种可实施的方案中,可膨胀体的轴向长度与最大膨胀直径的比值≤5。

23.可膨胀体的轴向长度与最大膨胀直径的比值过大时,可膨胀体的中心部径向支撑

力变弱,形成弯折内凹结构后,环形易弯折腔壁附近的径向支撑力也变弱。

24.在一种可实施的方案中,环形易弯折腔壁上设置显影结构。

25.显影结构能够帮助体外操作者更好的定位所述环形易弯折部,并使其更好地对自膨式支架进行按摩抚平。

26.第二方面,本技术提供了一种支架输送部件,包括推送导丝、设置在推送导丝远端的前述技术方案中的珠串状部件和设置在珠串状部件远端的显影部件,推送导丝远端和/或珠串状部件近端套设防脱载机构。

27.在一种可实施的方案中,防脱载机构包括硅胶垫、远端可收缩的容纳结构、柔性可膨胀体中的任意一种或至少两种的组合。

28.本技术提供的珠串状部件及包含其的支架输送部件所实现的有益效果包括但不限于以下几个方面:(1)本技术通过设置环形易弯折腔壁,使得可膨胀体在迂曲血管中更容易发生折叠,无须设置大尺寸的可膨胀体作为远端的阻力点就可以实现可膨胀体的堆叠,实现了在自膨式支架按摩时,能够来回多次对自膨式支架进行按摩抚平。此外,环形易弯折腔壁的设置使得可膨胀体在远端受到阻力,同时近端受到推力时,能够快速响应,发生折叠,提高对自膨式支架的抚平速度。

29.(2)本技术通过同时设置环形易弯折腔壁和球形或梭形球囊,使得可膨胀体折叠内凹时,弯折内凹的可膨胀体在弯折处为双层腔壁,或者近端被内凹至环形易弯折腔壁附近,且在近端至环形易弯折腔壁附近的腔壁作用下,可膨胀体的径向尺寸变大,更易于与自膨胀支架的内壁相接触,同时可膨胀体径向力增大,对自膨式支架内壁的抚平作用更好,由此便可以相对较好地解决迂曲血管处自膨式支架与迂曲血管贴壁不良的问题。

30.(3)本技术的珠串状部件能够在自膨式支架输送过程中起到输送自膨式支架的作用,同时在自膨式支架释放完全后,还能对自膨式支架内壁进行抚平和按摩,以解决自膨式支架贴壁不良的问题,一物两用,减少了部件和操作步骤,减少自膨式支架植入治疗的时长,有助于降低治疗的风险性。

附图说明

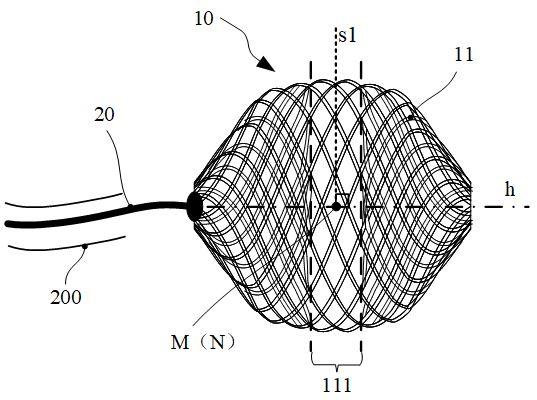

31.图1为根据本技术实施例1示出的具有一个球状可膨胀体的珠串状部件结构示意图;图2为根据本技术实施例1示出的珠串状部件的可膨胀体处于弯折内凹状态的结构示意图;图3为根据本技术实施例1示出的具有一个可膨胀体的珠串状部件处于迂曲血管中工作状态结构示意图;图4为根据本技术实施例1示出的具有一个梭状可膨胀体的珠串状部件结构示意图;图5为根据本技术实施例2示出的具有两个串联可膨胀体的珠串状部件结构示意图;图6为根据本技术实施例2示出的具有两个可膨胀体的珠串状部件处于迂曲血管中工作状态结构示意图;

图7为根据本技术实施例2示出的两个可膨胀体通过芯线进行串联的结构示意图;图8为根据本技术实施例2示出的通过节段式束缚得到串联可膨胀体的结构示意图;图9a为根据本技术实施例2示出的具有四个可膨胀体的珠串状部件处于迂曲血管中工作状态结构示意图;图9b为根据本技术实施例2示出的具有七个可膨胀体的珠串状部件处于迂曲血管中工作状态结构示意图;图10为根据本技术实施例1示出的环形易弯折腔壁倾斜设置的可膨胀体的结构示意图;图11为根据本技术实施例1示出的环形易弯折腔壁与可膨胀体轴线垂直且偏置设置的结构示意图;图12为根据本技术实施例1示出的环形易弯折腔壁倾斜且偏置设置的结构示意图;图13为根据本技术实施例1示出的可膨胀体轴向长度和最大膨胀直径的标记示意图;图14和图15为根据本技术实施例1示出的可膨胀体在迂曲血管中不同相对方位的结构示意图;图16为根据本技术实施例5示出的一种支架输送部件的结构示意图;图17、图18、图19和图20为根据本技术实施例5示出的包含不同结构形式的防脱载机构的支架输送部件的结构示意图。

32.图中:10、珠串状部件;11、可膨胀体;111、环形易弯折腔壁;12、芯线;13、管网状结构;14、束缚结构;20、推送导丝;30、显影部件;40、防脱载机构;41、硅胶垫;421、固定部;422、夹板;431、固定端;432、编织网管;100、自膨式支架;200、导管;300、迂曲血管;441、柔性腔体;442、内部填充弹性物。

具体实施方式

33.以下结合具体实施方式对本发明的技术方案做进一步地的解释说明但应该说明的是,具体实施方式只是对本发明技术方案实质的一种具体化的实施和解释,不应该理解为是对本发明保护范围的一种限制。

34.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。

35.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

36.在本技术的描述中,需要理解的是,文中术语“远端”和“近端”应当被理解为从手术操作者的方向观察,“远端”是远离手术操作者的一端,而“近端”是靠近手术操作者的一端。文中术语“轴向”应当被理解为自膨式支架推送方向或推送导丝的长度方向,“径向”应

当被理解为“轴向”的垂直方向。

37.在本技术的描述中,需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

38.实施例1:图1和图4是根据本技术实施例1示出的具有一个可膨胀体的珠串状部件结构示意图。如图1和图4所示,珠串状部件10具有一个可膨胀体11,图1中的可膨胀体11呈球状,图4中的可膨胀体呈梭状,可膨胀体11的腔壁在膨胀中心m处设置为环形易弯折腔壁111,环形易弯折腔壁111处的结构相比可膨胀体11的其他部位更易被弯折。

39.具体地,如图2所示(图中箭头方向指向远端),当对可膨胀体11的近端施加作用力时,由于环形易弯折腔壁111的存在,可膨胀体11的近端至环形易弯折腔壁111之间的部分,相对容易地被弯折到可膨胀体11的远端至环形易弯折腔壁111之间。

40.在本实施例中,可膨胀体11的初始结构可以由丝线编织后预定型成膨胀状态获得,并且环形易弯折腔壁111的编织密度小于可膨胀体11其他部分的编织密度。因为环形易弯折腔壁111处的编织密度相对较小,其能承受的作用力较小,当可膨胀体11受到沿轴向的挤压作用力缓慢增大时,环形易弯折腔壁111处会率先被打破平衡状态,使环形易弯折腔壁111因受挤压力而产生弯折。

41.需要说明的是,本技术中的编织密度的单位为ppi,定义为每英寸长度包含的编织丝交点个数,ppi数值越大编织密度越大,ppi数值越小编织密度越小。

42.示例性地,可膨胀体11的编织密度可以在20~200之间任选,优选在40~90之间任选。

43.进一步地,编织可膨胀体11的丝线优选为金属丝,金属丝可以采用记忆金属材料,包括但不限于钴铬合金、铂钨合金、镍钛合金等记忆金属材质中的一种或两种以上。

44.进一步地,在本实施例中,环形易弯折腔壁111的编织密度比可膨胀体11其他部分的编织密度小20~30%,优选23~28%。

45.示例性地,若可膨胀体11的环形易弯折腔壁111的编织密度为40,可膨胀体11的其他部分的编织密度大约为50~57之间;若可膨胀体11的环形易弯折腔壁111的编织密度为60,可膨胀体11的其他部分的编织密度大约75~85之间;若可膨胀体11的环形易弯折腔壁111的编织密度为80,可膨胀体11的其他部分的编织密度大约为100~114之间;若可膨胀体11的环形易弯折腔壁111的编织密度为90,可膨胀体11的其他部分的编织密度为112~129之间。本技术可膨胀体11的编织密度的设置不限于上述示例。

46.本实施例的珠串状部件10在使用时,将珠串状部件10最近端的可膨胀体11的近端与推送导丝20的远端相连,通过作用推送导丝20,实现对珠串状部件10的推进、旋转等操作。

47.具体在使用时,如图3所示(图中箭头方向指向远端),当导管200向近端回撤,将自膨式支架100释放在迂曲血管300的位置处后,将推送导丝20向远端推送,进而推动珠串状部件10向远端移动,可以使可膨胀体11靠近远端的部分抵靠在自膨式支架100的内壁上,继续对推送导丝20施加前推的作用力,通过推送导丝20的推力和迂曲血管300的结构之间的相互配合,可以较为容易的使可膨胀体11近端至环形易弯折腔壁111之间的部分被弯折到可膨胀体11的远端至环形易弯折腔壁111之间,形成受挤压后弯折内凹的可膨胀体11。一方

面,弯折内凹的可膨胀体11的径向膨胀尺寸更容易保持,因此更易于与自膨胀支架100的内壁相接触。另一方面,弯折内凹的可膨胀体11在弯折处的径向支撑力更大一些,因此对自膨式支架100内壁的径向作用力也会更大一些,对自膨式支架100内壁的抚平和按摩效果也会更好一些,由此便可以相对较好地解决迂曲血管处自膨式支架100与迂曲血管300贴壁不良的问题。

48.还需要特别说明的是,正是由于迂曲血管300的结构特点,本实施例的可膨胀体11在迂曲血管300的自膨式支架100内较容易寻找到支撑点,然后配合推送导丝20的推动,形成对可膨胀体11的挤压力,进而驱动可膨胀体11较为容易的形成弯折内凹的结构形式。换言之,本技术提供的珠串状部件10更适合于迂曲血管内自膨式支架的输送,尤其是在自膨式支架释放后,对其内壁的按摩,以达到抚平内壁实线良好贴壁的效果。

49.此外,当自膨式支架100被完全释放在迂曲血管300中后,近端的体外操作者可以在一定角度范围内轻微转动推送导丝20的近端,通过推送导丝20将旋转作用力传导至珠串状部件10,带动可膨胀体11或已经弯折内凹的可膨胀体11在自膨式支架100内部转动,引起可膨胀体11与自膨式支架100内壁接触位置的变化,从而对自膨式支架100的内壁起到按摩效果,尤其是圆周方向的轻微转动能使可膨胀体11的堆叠部位更好的接触自膨式支架100的内壁,提升按摩效果,实现良好贴壁效果。

50.同时,本实施例的珠串状部件10不仅能够起到输送作用,还能对自膨式支架100内壁进行抚平和按摩以起到降低贴壁不良的作用,一物两用,减少了部件和多余的步骤,减少自膨式支架100植入治疗的时长,有助于降低治疗的风险性。

51.进一步地,在本实施例中,如图10所示,平行于环形易弯折腔壁111且穿过环形易弯折腔壁111中心的平面与可膨胀体11的轴线h的夹角β可以为60

°

~90

°

,在小于90

°

的范围中时,相当于将环形易弯折腔壁111倾斜配置。图10中的可膨胀体11弯折内凹后的开口尺寸要大于图2中的可膨胀体11弯折处的开口尺寸,因此图10中的可膨胀体11会有更大的可能与自膨式支架100的内壁接触,相应提升对支架内壁的抚平和按摩效果。

52.在本实施例中,如图1所示,可膨胀体11自然状态一般呈对称结构,因此膨胀中心一般指可膨胀体11首尾两端之间轴线h的中心点m。

53.在本实施例中,如图1、图10、图11和图12所示,平行于环形易弯折腔壁111且穿过环形易弯折腔壁111中心的平面与轴线的交点靠近可膨胀体11轴线的中心点或者与可膨胀体11轴线的中心点重合。具体情况如下:如图1所示,平行于环形易弯折腔壁111且穿过环形易弯折腔壁111中心的平面与轴线h的交点n与可膨胀体11轴线h的中心点m重合,前述平面与可膨胀体11轴线h垂直。平行于环形易弯折腔壁111且穿过环形易弯折腔壁111中心的平面在图1中为侧视图,因此用图中的虚线s1表示此平面。

54.如图10所示,平行于环形易弯折腔壁111且穿过环形易弯折腔壁111中心的平面与轴线h的交点n与可膨胀体11轴线h的中心点m重合,且前述平面与可膨胀体11轴线h的夹角β为60

°

~90

°

。平行于环形易弯折腔壁111且穿过环形易弯折腔壁111中心的平面在图10中为侧视图,因此用图中的虚线s2表示此平面。

55.如图11所示(图中箭头方向指向远端),平行于环形易弯折腔壁111且穿过环形易弯折腔壁111中心的平面与轴线h的交点n与可膨胀体11轴线h的中心点m不重合,但靠近中

心点m,且平面与可膨胀体11轴线h垂直。优选地,可膨胀体11近端至中心点m的连线中点为w,n点优选位于点w和中心点m之间。平行于环形易弯折腔壁111且穿过环形易弯折腔壁111中心的平面在图11中为侧视图,因此用图中的虚线s3表示此平面。这一设计更能够提高弯折内凹结构的径向支撑力。

56.如图12所示(图中箭头方向指向远端),平行于环形易弯折腔壁111且穿过环形易弯折腔壁111中心的平面与轴线h的交点n与可膨胀体11轴线h的中心点m不重合,但靠近中心点m,且平面与可膨胀体11轴线h的夹角β为60

°

~90

°

。优选地,可膨胀体11近端至中心点m的连线中点为w,n点优选位于点w和中心点m之间。平行于环形易弯折腔壁111且穿过环形易弯折腔壁111中心的平面在图12中为侧视图,因此用图中的虚线s4表示此平面。

57.图11和图12中的方案相当于使环形易弯折腔壁111的中心相对偏向可膨胀体11的近端,可称此种方式为对环形易弯折腔壁111进行偏置设置,其优点是当对可膨胀体11的近端施加预定推力时,可膨胀体11被挤压内凹的部分相对少一些,可以使可膨胀体11相对易于弯折内凹后的径向支撑力。假使环形易弯折腔壁111所在平面与轴线h的交点n位于可膨胀体11中心点m至远端之间,弯折内凹结构的稳定性变差。

58.进一步地,在本实施例中,如图13所示(图中箭头方向指向远端),可膨胀体11自然状态的轴向长度l与最大膨胀直径d的比值≤5,优选1≤l/d≤3,在最优选的方案中l/d=1,使可膨胀体11的自然状态无限接近一个球状结构,从而使可膨胀体11的近端在受到推力作用时,相对更易弯折内凹,同时更重要地,在弯折内凹后,径向支撑力更大。假使l与d的比值大于5,或者比值更大,表示可膨胀体11自然状态的轴向长度l较长,如此可膨胀体11的近端在受到推力作用形成弯折内凹的结构后,径向支撑力明显减小。

59.进一步地,在本实施例中,环形易弯折腔壁111可以设置显影结构。如图14所示(图中箭头方向指向远端),在迂曲血管300中,当可膨胀体11处于此状态时,环形易弯折腔壁111所在平面与推送导丝20的延伸方向基本一致(或者近似平行),此时对推送导丝20施加推力也很难实现可膨胀体11的弯折。但是,由于环形易弯折腔壁111设置有显影结构,操作人员可以从外部看到环形易弯折腔壁111的位置和朝向,可以通过转动推送导丝20,进而实现可膨胀体11的转动,使可膨胀体11旋转到如图15所示位置,此时环形易弯折腔壁111所在平面与推送导丝20的延伸方向的夹角增大,最好的状态时环形易弯折腔壁111所在平面与推送导丝20的延伸方向的夹角为90

°

,此时通过推动推送导丝20,相对比较容易实现可膨胀体11的弯折内凹。

60.需要说明的是,显影结构可以电镀、等离子溅射等方式在环形易弯折腔壁111上形成一圈显影层,电镀用的材料可以是pt、金等。本技术对显影结构的形成方式不做具体限定,任何现有的或新的显影结构的设置方式均可用于本技术。

61.在本实施例中,所述环形易弯折腔壁111的宽度优选为工艺条件允许的最小距离。即,大于两个编织交点之间的距离。示例性的为0.2mm~0.6mm,例如0.3mm、0.4mm、0.5mm等。

62.实施例2:本实施例与实施例1的区别在于,珠串状部件10具有串联的两个或两个以上的可膨胀体11。即,实施例1中的可膨胀体11的远端再串联一个至多个可膨胀体11。

63.图5和图6是根据本技术实施例2示出的具有两个可膨胀体的珠串状部件结构示意图。

64.图9a是根据本技术实施例2示出的具有四个可膨胀体的珠串状部件结构示意图。

65.图9b是根据本技术实施例2示出的具有七个可膨胀体的珠串状部件结构示意图。

66.需要说明的是,当有两个或者两个以上的可膨胀体11的珠串状部件10位于迂曲血管300中时,理想状态是所有可膨胀体11都弯折内凹,但是由于迂曲血管300的构造,并不是每个可膨胀体11都能受到挤压,因此可能有些可膨胀体11处于弯折内凹状态,有些处于没有弯折的状态。此外,当弯折内凹的珠串状部件10通过迂曲血管的弯折部位后,由于弯曲部的阻力消失,在自身恢复形变的作用下,会自然膨胀到膨胀状态,但由于本技术提供的可膨胀体11为球状或梭状,轴向距离较短,使其在恢复膨胀后的远端位移变化较小。例如,图9a中靠近端的三个可膨胀体11弯折内凹,远端的一个可膨胀体11恢复成膨胀状态。图9b中靠近端的第一个可膨胀体11以及中间的第三至第六个可膨胀体11弯折内凹,靠近近端的第二个可膨胀体11和最远端的可膨胀体11恢复成膨胀状态。

67.在本实施例中,如图7所示,可膨胀体11可以为独立的部件,两个或者更多个可膨胀体11之间可以通过芯线12过渡连接。芯线12可以采用与可膨胀体11同样的材质,或者与推送导丝20相同的材质。此外,相邻可膨胀体11之间也可以通过焊接、热熔等方式直接首尾连接。

68.在本实施例中,如图8所示(图中箭头方向指向远端),提供一种优选的方案的示例,图8为具有两个可膨胀体11的珠串状部件10,具有串联的两个可膨胀体11的珠串状部件10可通过对一管网状结构13进行节段式束缚获得。具体地,在管网状结构13的近端、远端和近远端之间分别设置通过利用束缚结构14,形成具有串联的两个可膨胀体11的珠串状部件10。

69.其它具有更多个可膨胀体11的珠串状部件10,可参考图8所示出的方式获得。

70.进一步地,在本实施例中,束缚结构14的形式不局限一种。束缚结构14可以是一比管网状结构13直径小的固定件,固定件可以是金属管,其设置在管网状结构13内,且金属管的外壁与管网状结构13的内壁通过热熔或者焊接的方式连接,以形成对管网状结构13的节段束缚。束缚结构14也可以是一比管网状结构13直径小的环形件,环形件套设在管网状结构13上且与管壁进行焊接,形成对管网状结构13的束缚。束缚结构14可以是在管网状结构13的管壁的编织丝或雕刻丝之间设置焊点,形成颈部。或者,束缚结构14还可以是将管网状结构13的管壁进行预定型,形成颈部。

71.本实施例中的珠串状部件10具有多个串联的可膨胀体11,因此可以增加对自膨式支架100内壁的接触点位或接触面积,相应的实现对自膨式支架100的多点抚平和按摩,可以尽可能改善自膨式支架100各处与迂曲血管300的贴壁效果。

72.同时,近端的体外操作者可以在一定角度范围内轻微转动推送导丝20的近端,通过推送导丝20将旋转作用力传导至珠串状部件10,带动多个可膨胀体11在自膨式支架100内部转动,引起多个可膨胀体11与自膨式支架100内壁接触位置的变化,从而对自膨式支架100内壁的多处起到按摩效果。

73.在本实施例中,珠串状部件10最远端优选不超出自膨式支架100的远端,以防捅伤或者捅破血管。

74.实施例3:本实施例与实施例1或实施例2的区别在于,本实施例中的可膨胀体11由可膨胀体

11的初始结构在预定位置进行化学腐蚀获得环形易弯折腔壁111获得,而实施例1或实施例2中是通过环形易弯折腔壁111的编织密度小于可膨胀体11其他部分的编织密度获得。

75.在本实施例中,化学腐蚀的方法可以参考如下,对除环形易弯折腔壁111外的可膨胀体11的其他部分进行蜡封保护,然后利用腐蚀液对可膨胀体11进行腐蚀,未被蜡封的部分被腐蚀,腐蚀完成后加热可膨胀体11,蜡融化去除即可。腐蚀液对可膨胀体11进行腐蚀的方式,可以是淋浴腐蚀,也可以将蜡封保护的可膨胀体11整体投入盛有腐蚀液的容器中。

76.在本实施例中,所述环形易弯折腔壁111的宽度优选为工艺条件允许的最小距离。示例性的为0.2mm~0.6mm,例如0.3mm、0.4mm、0.5mm等。

77.实施例4:本实施例与实施例3的区别在于,本实施例中的可膨胀体11的初始结构由管材雕刻成镂空后预定型成膨胀状态获得,而实施例3中可膨胀体11的初始结构由丝线编织后预定型成膨胀状态获得。

78.在本实施例中,由管材雕刻成镂空后预定型成膨胀状态获得可膨胀体11后,再使用化学腐蚀的方式来获得可膨胀体11的环形易弯折腔壁111,具体腐蚀方法可参考实施例4。

79.实施例5:图16是根据本技术实施例5提供的一种支架输送部件,包括推送导丝20、设置在推送导丝20远端的珠串状部件10和设置在珠串状部件10远端的显影部件30。其中,珠串状部件10可以为前述实施例1-4中任一珠串状部件10。

80.在本实施例中,显影部件30可以直接通过热熔、焊接等方式与珠串状部件10的远端连接,或者在珠串状部件10的远端连接一金属丝,然后将显影部件30固定在金属丝上。显影部件30用以确保整个支架输送部件的远端在透视设备下是可见的,以便于操作人员辨识支架输送部件相对于自膨式支架100及血管的相对位置。

81.进一步地,自膨式支架100具有自膨胀的趋势,在导管200中输送时,由于自膨胀的存在,非常容易从负载的推送导丝20上脱载。因此,在本实施例中,如图17、图18和图19所示,推送导丝20远端和/或珠串状部件10近端套设防脱载机构40。当珠串状部件10在导管200内时,通过防脱载机构40以防止自膨式支架100产生滑移脱载在导管200中。

82.在本实施例中,如图17所示,防脱载机构40可以为硅胶垫41,硅胶垫41套设在推送导丝20远端和/或珠串状部件10上,且硅胶垫41近端固定在推送导丝20远端和/或珠串状部件10近端。硅胶垫41在导管200中时,其同时也位于自膨式支架100内,硅胶垫41自身的弹性或者轻微的膨胀作用,可以增加对自膨式支架100的挤压,从而借助硅胶垫41和导管200之间相互挤压作用力,防止自膨式支架100在推送过程中脱载。

83.在本实施例中,防脱载机构40可以为远端可收缩的容纳结构。如图18所示,远端可收缩的容纳结构可以包括固定部421和能够进行开合的多个夹板422,固定部421固定在推送导丝20远端和/或珠串状部件10近端,能够进行开合的两个或两个以上的夹板422的近端固定在固定部421上,多个夹板422处于导管200内时闭合形成容纳空腔,用于容纳自膨式支架100的全部或者近端部分,多个夹板422从导管200中释放后自动打开。固定部421相当于限制了自膨式支架100近端的位置,使自膨式支架100无法向后滑移,从而有效解决脱载问题。

84.此外,当自膨式支架100未完全从导管200内释放时(即自膨式支架100近端预定长度仍位于导管200内,同时也位于多个夹板422之间),打开后的夹板422能够引导自膨式支架100进入夹板422之间,并随着夹板422收回导管200的闭合,最终自膨式支架100的全部或者近端部分被收回容纳空腔中,继续回撤夹板422将自膨式支架100收回至导管200内,然后再去正确的病灶位置重新释放即可。夹板422闭合后的外形可以是沿轴向延伸的正棱柱,例如正三棱柱、正四棱柱、正五棱柱、正六棱柱,形成与导管200内壁的线接触状态,从而降低推送时的摩擦力。

85.在本实施例中,如图19所示,远端可收缩的容纳结构还可以包括近端的固定端431和远端的呈喇叭口的编织网管432,固定端431固定在推送导丝20远端和/或珠串状部件10近端,编织网管432向远端延伸,并用于包裹容纳自膨式支架100的全部或者近端部分,编织网管432远端部分释放在导管200外部时,恢复喇叭状结构。编织网管432相当于限制了自膨式支架100近端的位置,使自膨式支架100无法向后滑移,从而有效解决脱载问题。

86.此外,当自膨式支架100未完全从导管200内释放时(即自膨式支架100近端预定长度仍位于导管200内,同时也位于编织网管432的包裹中),此时编织网管432远端部分释放在导管200外部时,恢复喇叭状结构,从而形成对自膨式支架100收回导管200内的引导作用。在编织网管432回收至导管200内的过程中,自膨式支架100也跟随编织网管422一起收回至导管200内,然后再去正确的病灶位置重新释放自膨式支架100即可。

87.在本实施例中,如图20所示,防脱载机构40可以为柔性可膨胀体,柔性可膨胀体可以包括至少一个柔性腔体441,柔性腔体441的内部填充弹性物442。通过在柔性腔体441内部填充弹性物442,将柔性腔体441设置为径向具有膨胀性的结构,以此增加对自膨式支架100的挤压,从而借助柔性腔体441和导管200之间相互挤压作用力,防止所述自膨式支架在推送过程中脱载。

88.进一步地,柔性腔体441的中间可以设置有通孔,推送导丝20可以穿过柔性腔体441的通孔,并且柔性腔体441的通孔某处与推送导丝20固定连接。

89.进一步地,当只有一个柔性腔体441时,柔性腔体441的近端可以与推送导丝20远端固定连接,柔性腔体441的远端可以与珠串状部件10的近端直接连接,也可以通过一段推送导丝20过渡连接。

90.进一步地,当有多个柔性腔体441时,相邻柔性腔体441之间可以直接首尾连接,也可以通过一段推送导丝20过渡连接。

91.其中,弹性物442为絮状或凝胶状物质;絮状或凝胶状物质的膨胀体积是柔性腔体441容量的1.0 至1.1倍。絮状或凝胶状物质包括明胶海绵、乙烯-乙烯醇共聚物、水凝胶聚丙烯酰胺中的任意一种或至少两种的组合。

92.柔性腔体441为半顺应性球囊和/或非顺应性球囊,柔性腔体441的材质优选可以是tpu(热塑性聚氨酯)、pa(聚酰胺树脂)、pe(聚乙烯)和pet(聚对苯二甲酸乙二醇酯)。

93.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1