碱基络合铁湿法脱除高炉煤气中硫化氢的系统及优化方法

本技术属于煤气脱硫领域,具体涉及一种碱基络合铁湿法脱除高炉煤气中硫化氢的系统及优化方法。

背景技术:

1、高炉煤气是钢铁行业的副产物,是一种带有大量小颗粒粉尘的低热值燃料,主要成分包括n2、co、co2、h2和ch4,是钢铁产业重最重要的二次利用能源之一。

2、我国钢铁产业每年的高炉煤气排放量高达1.4亿立方米,其中的总硫含量约为80-150mg/nm3,主要以无机硫h2s和有机硫cos与cs2为主。其中因为无机硫相对比较稳定,所以常采用水解法,先将其在水解催化剂作用下分解为h2s后再进行脱硫处理,造成高炉煤气中硫化氢浓度大幅提升,往往能达到200-300mg/nm3。因此高炉煤气后续处理就是如何对高浓度h2s的高效稳定脱除。

3、现有高炉煤气脱除硫化氢的工艺主要分为干法与湿法两大类。干法脱硫是依靠固体吸附剂或吸收剂(包括活性炭、氧化锰、氧化铜等)对h2s进行吸附吸收。干法脱硫操作简单精准度较高,但是处理能力较差,脱硫效率低,不适合处理含有高浓度硫化氢的水解后高炉煤气。

4、湿法脱硫主要是依靠碱性溶液对硫化氢进行吸收,脱硫效率高,反应阻力小,适合处理高浓度煤气。

5、但是传统的湿法对碱液消耗量太大,因此选用碱基络合铁溶液来实现脱硫,既可以将硫化氢氧化为单质硫实现s元素回收,也可以通过曝气再生实现脱硫液回收。同时酸性物质主要与络合铁发生反应,有效降低了碱液消耗量,维持了液相的酸碱度稳定。

6、由于络合铁结构复杂,反应产物多样,影响整体工艺运行效率的工艺参数与设计参数较多,因此现有操作中,无法准确评估一个络合铁脱硫反应系统的运行状态,因此难以实现对工艺设备的操作参数优化。

7、所以想要准确评估一个络合铁脱硫反应系统的运行状态,优化工艺设备的操作参数,就必须针对高浓度硫化氢的高炉煤气,提供一种全流程的络合铁湿法脱硫的仿真模拟方法,从而实现填料塔和再生槽的结构、工艺操作参数等运行条件的优化,提高脱硫再生效率,降低碱液消耗,满足络合铁脱硫实际生产工艺设计的精度要求,用于指导实际生产系统的操作参数优化。

技术实现思路

1、本发明目的在于针对上述技术问题,提供了一种便于准确评估络合铁脱硫反应系统的运行状态,优化工艺设备的操作参数的碱基络合铁湿法脱除高炉煤气中硫化氢的系统及优化方法。

2、本发明的技术方案:本发明公开了一种碱基络合铁湿法脱除高炉煤气中硫化氢的系统,包括如下步骤:

3、a1.300-450摄氏度高炉煤气首先进入预冷却模块,在冷却塔中与30℃的冷却水逆向接触换热,降温至60℃;

4、a2.换热后,被冷却的低温煤气经由泵加压打入填料吸收塔模块底部;

5、a3.用于吸收h2s的络合铁脱硫剂会在经过换热器和泵控温控压后,从填料吸收塔顶部喷淋投放;

6、a4.填料吸收塔内,低温煤气与脱硫液发生逆向接触,煤气中的h2s将会被水解成hs-,随后被络合铁氧化为单质硫颗粒,固定于液相之中,完成煤气净化;

7、a5.被净化的煤气经所述填料吸收塔直接排放,被还原的络合亚铁富硫溶液经过降压、降温后被打入作为再生槽的全混流反应釜中;

8、a6.在所述全混流反应釜中,氧化风机会将空气吹入再生槽中与富液完全混合实现曝气,溶液中的络合亚铁会被氧化重新变为络合铁,并重新回流实现循环。

9、本发明还公开了一种碱基络合铁湿法脱除高炉煤气中硫化氢的系统优化方法,包括如下步骤:

10、s1.物性估算,选用elecnrtl物性方法,绘制络合铁分子结构图,确定原子与化学键的数量与类型,选用合适的基团贡献法,估算络合铁溶液组分的物性参数;所述物性参数包括理想气体热容和临界性质;

11、s2.传质计算,基于传质单元数法计算传质高度从而得到填料吸收塔内的填料层高度;设定填料反应塔的进料气液流量与液气比等操作参数,并进行水力学计算,保证在反应过程中填料吸收塔平稳运行,不会发生液漏与液泛;

12、s3.流程建模,基于碱基络合铁湿法脱除高炉煤气中硫化氢的系统及aspen软件,建立络合铁脱硫-再生模型;设定工艺调节及反应动力学公式,输入所述络合铁脱硫-再生模型,得到结果物流参数;

13、所述工艺条件参数包括反应压力、气液相温度、气液比和络合铁摩尔浓度;

14、所述结果物流参数包括络合铁剩余浓度、硫化氢剩余浓度、络合亚铁浓度和单质硫质量;

15、s4.判断所述结果物流参数是否达到目标预期,

16、若是,将所述工艺条件参数作为所述碱基络合铁湿法脱除高炉煤气中硫化氢的系统输入参数;

17、若否,则对所述工艺条件参数进行优化后重新开始执行步骤s3。

18、进一步的,所述绘制络合铁的分子结构图,包括计算络合铁中的氨基-nh2、酯基-coo-以及环状烷基-ch2-官能团数量,预测目标条件下的络合铁的纯组分标量、理想气体热容和临界性质预测值。

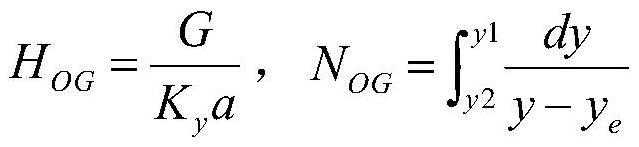

19、进一步的,所述传质高度hog为

20、

21、其中hog是传质单元高度,nog是传质单元数,g是气相高炉煤气摩尔流率,y1和y2分别是填料吸收塔进出口处气相硫化氢浓度,ye是吸收-解吸的平衡浓度。

22、进一步的,在所述步骤a3中,以反应物摩尔分率ci为基准,以反应速率微分方程为理论依据,建立络合铁脱硫-再生模型,采用阿伦尼乌斯反应动力学公式计算反应速率及其他反应系数,式中:

23、

24、

25、式中,ca、cb分别代表不同反应物的浓度,k为反应速率系数;t是温度变量;t0是计算温度设为20℃;n为反应级数,设为1;k0为动力学常数,取值范围在40000-90000之间,e为活化能,取值范围在15-30kj/mol之间。

26、进一步的,在所述步骤a2中,预设高炉煤气在所述填料吸收塔中的气相速度约为0.8-2m/s,将填料吸收塔中填料层高度以0.5-1.5m每层换算为对应的等效塔板数量并计算每块虚拟塔板上压降与液泛率,以防液泛或漏液现象发生,保证填料吸收塔平稳运行。

27、进一步的,当所述液泛率大于80%时,视为发生液泛,需要减少气相流量高炉煤气,降低填料吸收塔气速;

28、当所述液泛率小于30%时或压降接近4.176mm水柱的最小床层高度压降时,视为发生液漏,需要增大填料吸收塔气速。

29、进一步的,基于aspen系统,对所述工艺条件参数逐一调节,进行灵敏度分析,并通过计算模块运行实现单目标最优化;所述单目标最优化包括:硫化氢吸收率最大化、络合亚铁再生率最大化和能耗最小化。

30、本技术的有益效果在于:

31、1、采用本发明可以实现对碱基络合铁湿法脱硫与再生整体过程的仿真模拟,找到适合生产过程并满足排放目标的反应工艺参数,适用于指导100-200mg/nm3的高浓度条件下络合铁脱硫反应工艺设计和运行优化;本方法使用joback基团贡献法,有效估算了复杂络合物的物理化学性质,使得后续的水力学计算和电化学动力学计算成为可能,提高了模拟结果的可信度。

32、2、本方法将传质单元数法运用到了脱硫塔分析中,对填料喷淋塔中的反应过程进行了模拟计算,并可以通过更改设备结构参数来模拟不同设备条件下的运行状态,降低了设计成本。

33、3、本方法提供了整体系统的工艺操作条件的优化方法,通过灵敏度分析,实现硫化氢的高效低能耗吸收和脱硫剂络合铁溶液的高效再生,提高整体系统的反应效率。

- 还没有人留言评论。精彩留言会获得点赞!