基于马氏体含量预测疲劳裂纹扩展阈值及疲劳寿命的方法

本发明涉及金属材料疲劳寿命预测,具体涉及一种基于马氏体含量预测疲劳裂纹扩展阈值及疲劳寿命的方法。

背景技术:

1、根据之前的数据统计,机械零件遭受的破坏50%~90%为疲劳破坏,特别是近30年来,随着机械向高温、高速和大型方向发展,机械零件所要求的应力越来越高,使用条件越来越恶劣,疲劳破坏事故更是层出不穷。如轴、曲轴、连杆、齿轮、弹簧、螺栓、压力容器、海洋平台、汽轮机叶片和焊接结构等,很多机械零部件和结构件所遭受的破坏方式大多均为疲劳损坏。因此,承受循环载荷的结构部件和系统需要以最高且最可靠的疲劳寿命评估为基础。其中疲劳强度不仅在航天、航空、造船和原子能等尖端工业部门有着十分重要的意义,也是影响一般机械产品使用可靠性和使用寿命的一个重要因素。因此,开展疲劳强度工作对机械工业来说刻不容缓。金属材料失效往往伴随疲劳裂纹的产生,而疲劳寿命取决于裂纹萌生和扩展的相互作用,裂纹的萌生和扩展与裂纹周围的微观结构密不可分,因此对于疲劳裂纹周围微观结构分析及疲劳寿命的相关预测就显得尤其重要。

2、考虑到trip双相不锈钢的巨大应用前景,及其结构件在服役过程中反复承载的特点,双相不锈钢的低周疲劳行为非常值得关注,它受材料的循环硬化和软化行为,以及循环加载期间微观结构演变的影响,转化的马氏体和未转化的奥氏体满足kurdjumov-sachs(k-s)取向关系,这可以增加两相之间的协同变形能力。然而,随着连续循环,形成更多的马氏体,这些新形成的马氏体晶粒由于其脆性而更容易形成微空隙/裂纹,从而降低了裂纹的起始寿命,成为裂纹扩展的快速路径,从而恶化了裂纹的扩展寿命。这表明疲劳寿命可能与机械诱导的马氏体从保留的奥氏体中引起的裂纹起裂和扩展的相互作用密切相关。然而目前,关于双相不锈钢通过循环加载应变诱导的马氏体对裂纹扩展的机理研究很少,尚不清楚在循环加载过程中节约型trip双相钢生成的马氏体对疲劳裂纹扩展和低周疲劳寿命的影响。因此,系统研究马氏体对双相不锈钢低周疲劳寿命的影响,并建立准确的疲劳寿命评估预测模型,对促进此类高性能亚稳双相不锈钢的工业应用显得尤其重要。而疲劳裂纹扩展阈值是含裂纹构件在其预期寿命期间安全性的重要预测指标。疲劳裂纹扩展阈值反映了材料抗疲劳能力,对工程上长寿命和无限寿命构件的设计具有重要的参考意义,疲劳裂纹扩展阈值是损伤容限设计的重要依据。疲劳裂纹的扩展大致经历:滑移(平面型或波纹型)、裂纹成核、微裂纹扩展、宏观裂纹扩展和断裂这五个阶段。虽然各个阶段难以严格区分,但各阶段的产生和扩展机制毕竟各有不同。在描述疲劳裂纹扩展的理论假说中,paris公式应用最广。实践发现,当裂纹尖端的应力强度因子小于某一定值时,疲劳裂纹就不再扩展或扩展很慢。人们就将此值称之为疲劳裂纹扩展阈值。工程上常有二种定义:1.材料经107~108次疲劳后,裂纹不再扩展或扩展量不超过0.05mm时,所对应的应力强度因子值为疲劳扩展阈值。2.定义疲劳扩展速率为10-7~10-6mm/c时所对应的应力强度因子值或根据实际构件寿命要求提出条件阈值速率是10-9~10-8mm/c时的对应值。

3、疲劳裂纹扩展阈值的试验获取是最基本的手段,但是试验过程繁琐,操作时间长,需要的参数多,不易进行工程生产及应用的推广,因此,亟需研究一种简单易操作且预测结果准确的疲劳裂纹扩展阈值预测方法进行对试验钢疲劳裂纹扩展阈值和疲劳寿命进行准确的评估与预测。

技术实现思路

1、基于上述现有技术的不足,本发明的目的在于提供一种基于马氏体含量预测疲劳裂纹扩展阈值及疲劳寿命的方法,能够提供一种方法简单、准确性高、相关参数易取得的疲劳裂纹扩展阈值预测方法。

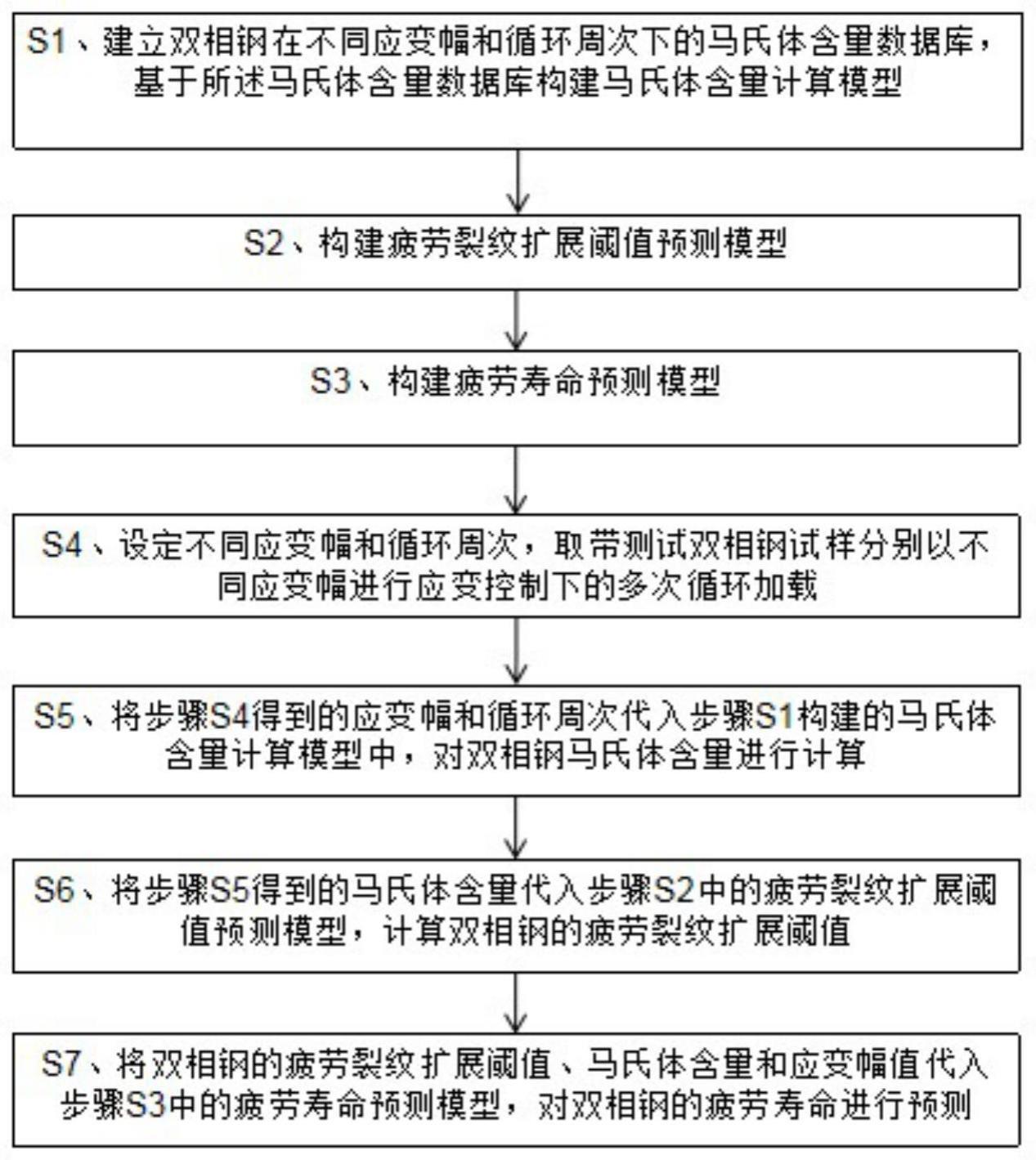

2、为了实现上述目的,具体地,本发明提供一种基于马氏体含量预测疲劳裂纹扩展阈值及疲劳寿命的方法,其特征在于:其包括以下步骤:

3、s1、建立双相钢在不同应变幅和循环周次下的马氏体含量数据库,基于所述马氏体含量数据库构建马氏体含量计算模型;

4、s2、构建疲劳裂纹扩展阈值预测模型,所述疲劳裂纹扩展阈值预测模型具体为:

5、

6、式中,δkth为疲劳扩展阈值;e为杨氏模量,tm为试验钢熔点,δb为抗拉强度,δs为屈服强度,r为应力比,fm为马氏体含量,n'为循环硬化系数,b为疲劳裂纹扩展阈值系数;

7、s3、构建疲劳寿命预测模型,所述疲劳寿命预测模型具体如下:

8、

9、式中,x、y及z均为中间参数,其中fm为马氏体含量、εa为应变幅、δkth为疲劳裂纹扩展阈值;

10、s4、设定不同应变幅和循环周次,取带测试双相钢试样分别以不同应变幅进行应变控制下多次循环加载,并记录应变幅和循环周次;

11、s5、将步骤s4得到的应变幅和循环周次代入步骤s1构建的马氏体含量计算模型中,利用马氏体含量计算模型对双相钢马氏体含量进行计算;

12、s6、将步骤s5得到的马氏体含量代入步骤s2中的疲劳裂纹扩展阈值预测模型,计算双相钢的疲劳裂纹扩展阈值;

13、s7、将双相钢的疲劳裂纹扩展阈值、马氏体含量和应变幅值代入步骤s3中的疲劳寿命预测模型,对双相钢的疲劳寿命进行预测。

14、优选地,步骤s3中所述疲劳寿命预测模型具体如下:

15、

16、优选地,步骤s3中的疲劳裂纹扩展阈值系数b的计算公式如下:

17、b=f试*v加*q强*l延*b*t轴

18、式中,f试为试验频率,v加为试样加载速率,q强为屈强比,屈强比为屈服强度与抗拉强度的比值,l延为双相钢的延伸率,b为柏氏矢量,t轴为轴向应变控制参数。

19、优选地,步骤s2中马氏体含量计算模型如下:

20、fm=-kεa[1-exp(-q4nεa)]m

21、式中,fm为马氏体含量,εa为总应变幅,n为循环周次。

22、优选地,上式中

23、

24、

25、其中,a、b、c、d、e、f、g、h、i、j、k以及m均为拟合参数。

26、优选地,其中:

27、

28、

29、

30、优选地,所述双相钢为节约型trip双相钢。

31、与现有技术相比,本发明具有以下有益效果:

32、(1)本发明建立了马氏体含量计算模型,根据应变幅和循环周次就能够计算出试验钢的马氏体含量,操作简单,无需通过试验测量获取大量参数,就能够快速计算出双相钢循环加载过程中产生的马氏体的含量,从而大幅度节省了试验所需时间成本和操作成本,易于在多种工作场景进行使用。

33、(2)本发明基于计算出的马氏体含量建立了疲劳裂纹扩展阈值预测公式,能够快速预测试验钢的疲劳裂纹扩展阈值,不必对试验件造成破坏,就能够基于马氏体含量快速准确的得出疲劳裂纹扩展阈值,从而指导后续试验件的使用过程。

34、(3)本发明基于应变幅、疲劳裂纹扩展阈值以及马氏体含量建立了疲劳寿命预测模型,通过将应变幅、疲劳裂纹扩展阈值以及马氏体含量代入疲劳寿命预测模型输出计算结果即为双相钢的疲劳寿命,疲劳寿命预测模型中涉及的拟合参数均是容易计算得到的准确参数,基于大量数据得到,能够在实际应用中准确评估双相钢的寿命。

- 还没有人留言评论。精彩留言会获得点赞!