碳纤维牵伸过程工艺参数动态优化方法及计算机存储介质与流程

本发明属于碳纤维生产,具体涉及一种碳纤维牵伸过程工艺参数动态优化方法及计算机存储介质。

背景技术:

1、碳纤维是国防、空间等关键领域的重要支柱材料,在民用领域也有广泛的市场。目前,碳纤维需求量在整个国内外内市场都处于快速发展时期。牵伸过程作为高性能碳纤维原丝生产中的关键步骤,和原丝的性能息息相关,因此,必须严格控制原丝的牵伸工艺。牵伸通过改善纤维内部的分子取向,能够降低纤维线密度、提高碳纤维的机械性能。在牵伸过程中,牵伸比是影响碳纤维力学性能的主要因素,牵伸比越大,生产出的原丝性能越好,但是,过度牵伸会引起碳纤维断丝。同时,生产过程中,牵伸温度、牵伸段数、速度等因素也会影响原丝性能。因此,合理动态调配各级牵伸比,降低原丝毛丝和断丝等情况发生,已成为牵伸过程亟需解决的关键问题。

2、然而,在碳纤维原丝制备的生产线上,各级牵伸比与产品性能指标之间对应关系的确定往往凭借人工经验,缺乏相关的理论指导,不足以满足智能生产的需求。若通过一些方法建立起各级牵伸比与产品性能指标之间的对应关系,避免人工经验设置造成的不确定性,则能够极大地提高企业生产率,降低原丝生产风险。

3、目前,大多数碳纤维牵伸过程的工艺优化往往采用单目标的优化方法,难以综合考虑碳纤维多个工艺参数之间约束条件。并且,对于工艺参数优化的研究大都未考虑到生产环境变化对算法造成的影响,在最优解追踪精度方面具有一定的局限性。此外,在求解动态多目标优化问题中,主要有以下几种方法:增加/维持多样性方法、基于内存(记忆)的方法、基于多种群的方法和基于预测的方法。

4、基于预测的方法通常利用已存在的信息预测环境变化状态,加速优化搜索,然后做出决策,相较于其他方法具有较好的性能。但其在构建预测模型时往往忽略了数据非独立同分布的特性,即训练样本和预测样本的分布可能不同,这可能导致预测模型精度不高。

5、因此,迫切需要一种能够解决非独立同分布问题的动态多目标优化算法,对碳纤维原丝生产的牵伸过程进行优化,提高碳纤维原丝生产质量,实现碳纤维产业的跃迁,具有重要的理论价值和现实意义。

技术实现思路

1、本发明所要解决的技术问题是:提供一种碳纤维牵伸过程工艺参数动态优化方法及计算机存储介质,解决了现有技术中碳纤维牵伸过程工艺参数模型精度低的问题。

2、本发明为解决上述技术问题采用以下技术方案:

3、碳纤维牵伸过程工艺参数动态优化方法,包括如下步骤:

4、步骤1、以碳纤维牵伸过程中动态变化的牵伸比为决策变量,碳纤维原丝性能参数为目标,构建碳纤维牵伸过程中的动态多目标机理模型;

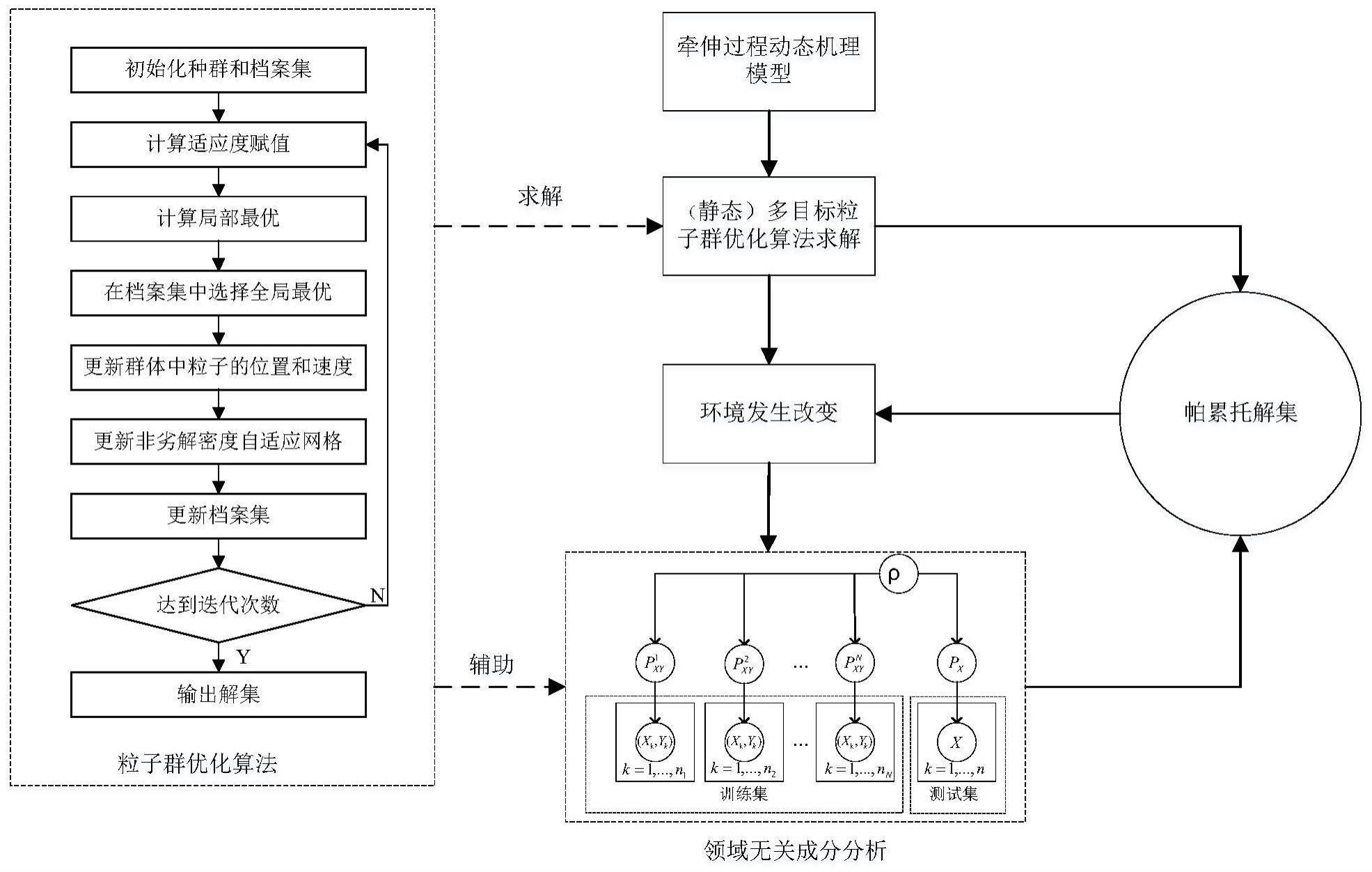

5、步骤2、设计基于领域无关成分分析的动态多目标优化算法;

6、步骤3、判断原丝牵伸过程的环境是否改变,并执行相应的算法求解步骤1中的原丝牵伸过程的机理模型,如果环境未改变,执行步骤4,否则,执行步骤5;

7、步骤4、使用多目标粒子群优化算法进行优化求解;

8、步骤5、利用步骤2中的动态多目标优化算法学习历史环境信息,并对机理模型进行求解,以实时追踪动态最优的牵伸过程工艺参数。

9、根据碳纤维原丝制备过程中牵伸工艺的前后顺序,所述牵伸比包括喷丝头牵伸比、空气牵伸比、dmf凝固浴牵伸比、热水牵伸比、沸水牵伸比、三级牵伸比;碳纤维原丝性能参数包括线密度、强度、断裂伸长率。

10、所述动态多目标机理模型的构建方法如下:

11、步骤1.1、确定各牵伸段的权重;

12、步骤1.2、根据原丝性能参数为各牵伸段影响因素的加权和,采用动态环境时变参数构建碳纤维原丝多级牵伸的牵伸比分配决策模型;

13、步骤1.3、根据碳纤维产线的实际生产数据设定各工艺参数调整范围,得到各牵伸比的约束函数。

14、所述牵伸比分配决策模型如下:

15、

16、

17、

18、其中,f1(α1(t))为线密度、f2(α2(t))为强度、f3(α3(t))为断裂伸长率;α1(t)、α2(t)、α3(t)分别为动态环境的时变参数,α1(t)、α2(t)、α3(t)在时间t∈[0,10]内按照如下形式发生10次动态变化:

19、

20、

21、

22、其中,α1(t0)=94.72,α2(t0)=34.48,α3(t0)=0.37;n1(u1,σ1)、n2(u2,σ2)、n3(u3,σ3)分别表示均值u1=μ2=μ3=0,方差的正态分布。

23、所述各牵伸比的约束函数如下:

24、1≤x1≤4.5

25、1≤x2≤2

26、1≤x3≤2

27、2≤x4≤6

28、1≤x5≤1.3

29、1≤x6≤2.5

30、其中,x1为喷丝头牵伸比、x2为空气牵伸比、x3为dmf凝固浴牵伸比、x4为热水牵伸比、x5为沸水牵伸比、x6为三级牵伸比。

31、步骤4中应用多目标粒子群优化算法进行优化求解包括如下步骤:

32、步骤4.1、初始化目标函数,确定决策变量个数及其上下限;

33、步骤4.2、初始化种群和档案集;

34、步骤4.3、计算粒子的适应度值,进行非支配排序;

35、步骤4.4、更新局部最优和全局最优解;

36、步骤4.5、更新种群中粒子的位置和速度;

37、步骤4.6、更新档案集;

38、步骤4.7重复步骤4.3至步骤4.6直至满足循环结束条件,在初始时刻生成的种群获得帕累托最优前沿(pof)。

39、步骤4.6中更新档案集的过程中,首先,第一轮筛选根据支配关系去除劣解,剩下的加入到档案集中,其次,第二轮筛选根据档案集中粒子群支配关系去除劣解,同时求解存档粒子在网格中的位置,最后,判断存档数量是否超过阈值,如果超过则根据自适应网格进行筛选清除,再次进行网格划分。

40、步骤5中实时追踪动态最优的牵伸过程工艺参数包括如下步骤:

41、步骤5.1、应用领域无关成分分析算法获取下一时刻的初始种群,并将数据分布方差通过经验估计表示为:

42、

43、式中,n为全部领域数据的个数,σ为概率分布的协方差操作符,k为核矩阵,计算公式为:

44、

45、其中,均为输入空间的元素,ni为第i个领域的维度;

46、q是系数矩阵,计算公式为:

47、

48、其中,qi,j的计算公式为:

49、

50、步骤5.2、求解经过b变换后,样本之间的分布方差最小的特征变换矩阵,同时保留样本间的结构信息,通过拉格朗日方法得出特征分解问题,并求解该问题获取学习目标;

51、步骤5.3、根据初始种群,利用多目标粒子群优化算法获取所有时刻的pof,求出帕累托最优解集。

52、所述特征分解问题为:

53、

54、式中,γ为拉格朗日乘子,λ为一个很小的常数,i为单位矩阵,求解该问题得到的矩阵b为领域无关成分分析算法的学习目标。

55、计算机存储介质,所述计算机存储介质存储有计算机指令,所述计算机指令被调用时用于执行所述方法的全部或部分步骤。

56、与现有技术相比,本发明具有以下有益效果:

57、1、本方案的方法为碳纤维牵伸过程各级牵伸比的分配提供了一种基于领域无关成分分析的碳纤维牵伸过程工艺参数动态优化方法,对碳纤维牵伸过程动态多目标优化机理模型进行了优化求解,解决了传统方法难以建立各级牵伸比与产品性能指标之间的关系的难题,避免了机理模型构建难度大且计算复杂的问题,降低了生产原料的损耗风险,提高了生产效率。

58、2、本方案的基于领域无关成分分析的碳纤维牵伸过程工艺参数动态优化方法,更符合碳纤维生产过程建模的实际需要,解决了动态多目标优化问题中优化目标会随时间变化而导致难以跟踪变化的帕累托前沿面的问题,满足碳纤维生产工艺参数精度要求,为碳纤维牵伸工艺的稳定高效生产提供保障,有利于提升碳纤维原丝的质量。

- 还没有人留言评论。精彩留言会获得点赞!