一种硅橡胶导管耐高压辅助装置的制作方法

本发明属于医疗器械,主要涉及一种硅橡胶导管耐高压辅助装置。

背景技术:

1、硅橡胶作为一种高分子材料因其具有良好的理化稳定性、生理惰性以及耐组织液腐蚀性能,可以作为一种生物材料在体内长期植入,因此被广泛应用于医疗器械行业,如泌尿科、外科、脑外科、骨科、五官科等,另外可以采用硅橡胶制造人造器官及人体组织代用品。硅橡胶具有良好的弹性,因此硅橡胶导管可在远端进行瓣膜结构设计,也可作为瓣膜结构的弹性配件赋予其他设备控制液体流向的能力,但是其力学性能差一直是限制硅橡胶应用的最主要原因之一,尽管文献中有很多改性硅橡胶力学性能的方法,但受其分子特性的影响,硅橡胶很难达到塑料的强度,因此一直难以进入高压注射医疗耗材类别。

2、本文提供了一种硅橡胶导管耐高压辅助装置。液体自辅助装置的管体中输注,直接进入到导管末端,通过管体远端的径向非对称多孔结构,减少导管头端的压力;管体远端的网兜,可临时撑起硅橡胶导管,一方面增加导管末端的抗压能力,一方面对于瓣膜导管可辅助打开远端瓣膜,增加输注流畅性。

技术实现思路

1、为解决硅橡胶导管不耐受注射压力的问题,本发明提供了一种硅橡胶导管耐高压辅助装置。

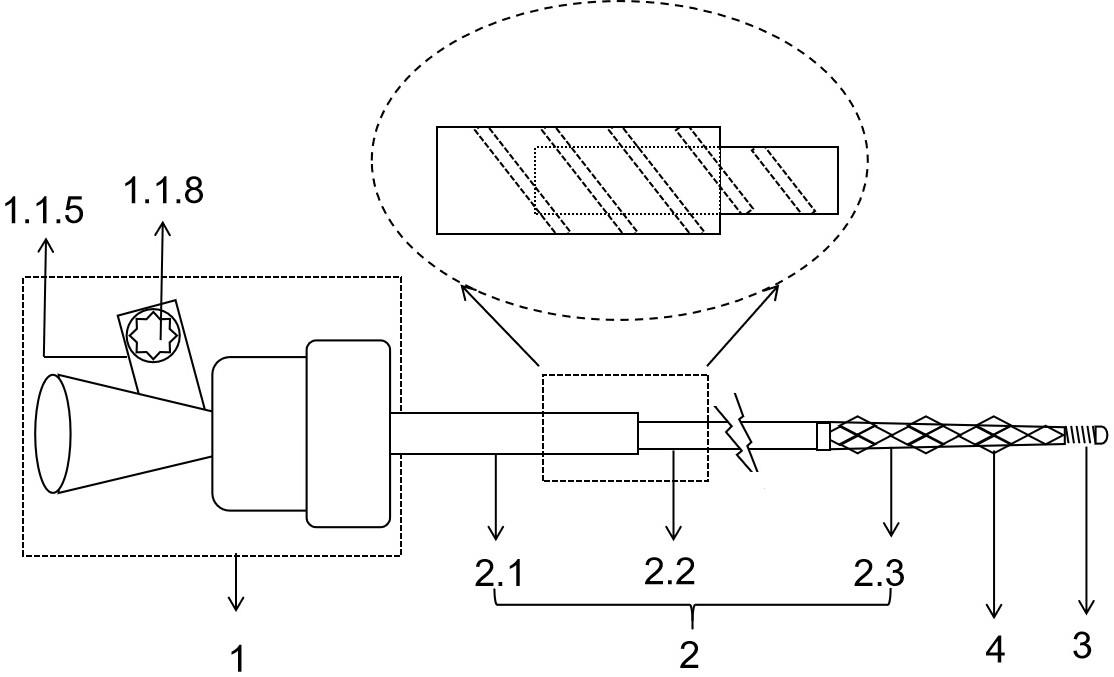

2、本发明所采取的技术方案是:一种硅橡胶导管耐高压辅助装置,包括连接头、管体、控制件、网兜和封头;所述连接头包括辅助装置连接件、螺纹连接件和导管连接件三部分,其中辅助装置连接件与螺纹连接件以螺纹形式连接;所述管体为远端封口的薄壁管;管体近端和管体中间段均为外径不变的管状结构,管体近端的直径大于管体中间段直径,二者以螺纹的方式连接在一起,连接长度不小于1cm;管体远端的外径逐渐减小;管体于管体远端外径最小处封口;管体远端带有径向非对称多孔结构;控制件与辅助装置连接件相连,包括旋转轴、控制线、弹性塞和旋钮,弹性塞固定在控制件内部与辅助装置连接件内部相接处,旋转轴位于弹性塞上方,控制线一端与网兜远端相连,一端自径向非对称多孔结构进入管体至辅助装置连接件的锥体内部,然后穿过弹性塞与旋转轴相连,旋转轴可相对于控制件转动,以调节控制线长度,从而调节网兜状态,旋钮位于控制件外部,与旋钮轴连接,以控制旋转轴旋转;网兜套装在径向非对称多孔结构上,为含有多个交叉点的网状结构,由编织或激光雕刻、焊接而成;所述封头由弹簧和金属帽组成,弹簧的近端与管体远端固定连接,弹簧的远端与金属帽近端固定连接,金属帽远端为光滑的球面,表面具有弹性保护层。

3、进一步的,所述辅助装置连接件为医用塑料或金属材质,其底部为筒状结构,具备筒状结构内螺纹和筒状结构外螺纹两种螺纹结构,头端为设有外螺纹的锥体,锥体的内部与管体联通,通过注塑、焊接或粘结的方式与管体连接在一起。

4、优选的,所述筒状结构内螺纹符合鲁尔锥度。

5、进一步的,所述导管连接件包括壳体、滑轨、联动件和弹性卡块;其中壳体的内部有一漏斗状空腔,壳体的外部设有两个或多个滑轨,壳体的底部外侧设有突出圆台;联动件一部分位于壳体的外部,一部分穿过滑轨进入壳体的内部与弹性卡块相连。

6、进一步的,所述漏斗状空腔靠近壳体的底部一侧孔径与导管直径相当,另一侧孔径大于导管直径,漏斗状空腔边缘设有倒角结构,避免划伤导管。

7、进一步的,所述弹性卡块位于壳体的内部,通过联动件在滑轨上移动,当弹性卡块向壳体的底部移动时,逐渐对导管施加径向压力,增大导管与辅助装置之间的摩擦力。

8、进一步的,所述螺纹连接件为一端封底的圆筒结构,开口的一端内径与筒状结构外径相同,且设置有内螺纹,与筒状结构外螺纹相配合;封底一端设有小孔,小孔的直径与导管连接件底部的圆台相同。

9、进一步的,所述管体中间段和管体远端壁厚不大于0.05 mm;管体近端壁厚不大于0.1mm,且外径略大于导管内径;管体材质为不锈钢、聚四氟乙烯、聚丙烯、高密度聚乙烯、聚醚醚酮、聚醚酮酮、聚氨酯、聚碳酸酯中的一种或几种。

10、进一步的,所述径向非对称多孔结构的排布方式为圆椎螺旋线或n条关于管体轴线对称的直线中的一种。

11、优选的,所述径向非对称多孔结构以n条关于管体轴线对称的直线方式排布时,管体任一径向截面上孔的数量不大于1,在同一径向截面上,任意相邻的两条直线间距离相同;不同直线上轴向相临的两个孔之间的中心间距是同一直线上相邻孔中心间距的1/n。

12、进一步的,所述径向非对称多孔结构以圆椎螺旋线排布时,螺距与管体直径成反比,孔密度与管体直径成正比。

13、进一步的,所述径向非对称多孔结构为一组圆形或多边形,直径或任意两顶角之间的距离不大于管体内径的1/3;径向非对称多孔结构的总的轴向长度不大于10cm,与封头的轴向距离小于3mm。

14、优选的,所述径向非对称多孔结构的轴向长度不大于5cm。

15、优选的,所述径向非对称多孔结构中的孔沿管体轴向裁切得到的孔截面为四边形,该四边形与管体轴线远端方向有两个夹角为α和β,α和β的大小为45°≤β≤α≤90°。

16、优选的,所述管体中间段的外表面、管体远端的外表面及封头涂敷有亲水超滑涂层,其主要成分为聚乙烯吡咯烷酮或聚乙二醇中的一种或两种,管体的内表面涂敷有疏水超滑涂层,主要成分为含氟高分子或金属氧化物中的一种或两种,液体输注时,液体自疏水侧进入亲水侧,疏水涂层排斥液体,给予液体推力,亲水涂层吸引液体,给予液体引力,以此辅助降低输注压力。

17、进一步的,所述弹性塞为具备高弹性和密封性的材料,可防止液体自控制件流出,为橡胶或热塑性弹性体中的一种。

18、进一步的,所述控制线和旋转轴均为金属材质;控制线的远端自网兜的远端孔隙间穿插,形成束口。

19、进一步的,所述网兜一端固定在管体远端与管体中间段的交界处,另一端由控制线束缚;网兜的主体材质为镍钛合金,具备自膨胀性能。

20、进一步的,所述封头轴向长度不大于1cm,弹簧和金属帽直径与管体远端最小直径相同;所述金属帽表面光滑无棱角,通过焊接、粘结或高压的方式与弹簧远端连接在一起。

21、进一步的,所述弹性体保护层为硅橡胶和热塑性弹性体中的一种。

22、本发明提供了硅橡胶导管耐高压辅助装置,输注液体自该装置中流出后通过导管开口流出,降低了液体作用于硅橡胶导管的压力与时间。

23、本发明具有以下有益效果。

24、1.通过管体设计,本发明提出硅橡胶导管耐高压辅助装置,其管体近端的直径略大于导管内径,组装后增加辅助装置与导管之间的摩擦力;管体近端与管体中间段以螺纹形式连接,且连接长度不小于1cm,此结构设计可增加辅助装置的轴向长度,适用于临床上导管长度无法准确得知的情况,如置管后需要进行高压注射时。

25、2.本发明中的封头含有弹簧及带弹性保护层的金属帽,不仅可以增加辅助装置最远端的柔顺性,减少对导管及血管的损伤,而且具备减少辅助装置轴向长度的功能。在临床中不知导管长度时,增加了辅助装置相对于导管的适配性。

26、3.本发明中设计了对硅橡胶导管施加径向压力的导管连接件,将联动件向导管连接件的底部滑动,带动导管连接件内的弹性卡块一起向导管连接件的底部移动,从而对导管进行径向挤压,增大导管与辅助装置间的摩擦力。

27、4.本发明设计的辅助装置连接件具备筒状结构内螺纹和筒状结构外螺纹两种螺纹结构,可实现与导管两种不同方式连接。当导管带有常规配置的注射连接头时,筒状结构内螺纹与血管内导管常规配置的连接头连接,实现硅橡胶导管与辅助装置的装配;当导管与辅助装置直接连接时,筒状结构外螺纹与螺纹连接件配合,对被导管连接件固定的导管进行轴向固定;通过旋转螺纹连接件的方式,避免辅助装置和导管的旋转,减少对血管刺激。这两种固定方式均为可逆装配,拆装方便。

28、5.本发明的管体远端设有径向非对称多孔结构,对孔的尺寸及排布方式进行设计,一方面在保证大流量的同时,最大限度的保留了管体轴向拉伸力和径向耐压能力,保证辅助装置可顺利实现高压注射;一方面保证注射过程中辅助装置不会来回晃动,造成血管损伤;非对称多孔结构的孔洞横截面设计,给予输注水流方向导向,增加输注顺畅性。

29、6.本发明设计的网兜具有自膨胀性能,在控制线收紧时,网兜帖服在管体远端,保证辅助装置顺利进入导管,减少摩擦阻力;控制线放松,网兜膨起,可临时撑起硅橡胶导管,一方面增加导管末端的抗压能力,一方面对于瓣膜导管而言可辅助打开远端瓣膜,增加输注流畅性。另外该网兜还可辅助带出导管内异物,如血栓等。

30、7.本发明中管体中间段的外表面、管体远端的外表面及封头涂敷有亲水超滑涂层,管体的内表面涂敷有疏水超滑涂层,液体输注时,自疏水侧进入亲水侧,疏水涂层排斥液体,给予液体推力,亲水涂层吸引液体,给予液体引力,以此辅助降低输注压力。

- 还没有人留言评论。精彩留言会获得点赞!