一种增材制造铝合金晶体塑性有限元建模方法及分析方法与流程

本发明属于增材制造铝合金,特别涉及一种增材制造铝合金晶体塑性有限元建模方法及分析方法。

背景技术:

1、增材制造技术在制造业中日益受到关注,因其能够以高度灵活和定制化的方式创建复杂的零部件和构件。这项技术已经广泛应用于各种行业,包括航空航天、医疗、汽车和能源等领域,以满足不断增长的制造需求。

2、然而,尽管增材制造在提高生产效率和减少材料浪费方面具有潜力,但它也带来了新的挑战。特别是,在使用金属合金进行增材制造,如增材制造铝合金时,晶体塑性行为的理解和建模变得至关重要。合金材料的性能通常受到晶粒结构、缺陷(如夹杂物或裂纹)和循环载荷等多个因素的影响。传统的疲劳试验方法难以直接观测缺陷与晶粒之间的相互作用以及晶粒的细观变形,因此深入研究材料变形机制与应力分布存在困难,导致对于材料细观行为认知和理解的不足,难以揭示在疲劳载荷下晶体层面的变形行为,进而无法充分理解缺陷对材料整体性能的影响,造成试验成本的浪费,从而限制了对材料设计和使用的优化。

技术实现思路

1、为了解决背景技术中的问题,本发明的目的是提供一种增材制造铝合金晶体塑性有限元建模方法及分析方法,以解决传统疲劳试验无法直接观测循环载荷下缺陷与晶粒间的相互作用以及晶粒的细观变形等问题,有助于更好地理解增材制造铝合金在疲劳加载下的行为,推动增材制造技术与有限元技术的结合与应用。

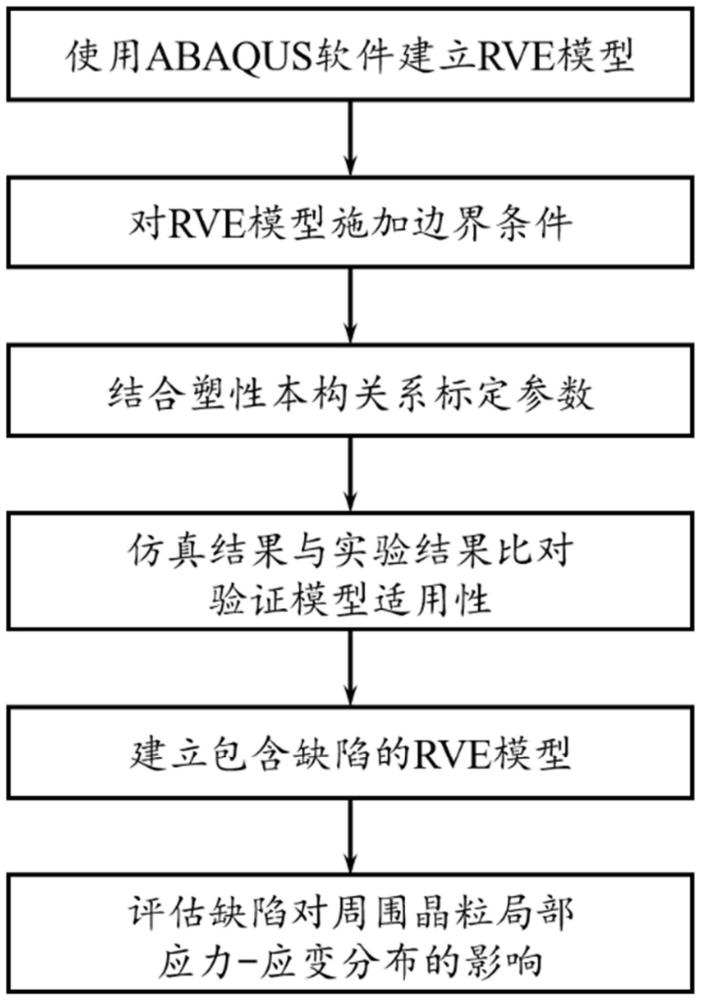

2、为实现上述目的,本发明第一方面提供了一种增材制造铝合金晶体塑性有限元建模方法,包括以下过程:

3、步骤1,使用abaqus软件建立增材制造铝合金rve模型;

4、步骤2,对rve模型施加边界条件,在rve模型正上方设立参考点,并在模型底面施加完全约束;

5、步骤3,结合塑性本构关系标定参数,得到一组可反映增材制造铝合金弹塑性本构的材料参数;

6、步骤4,仿真结果与实验结果比对验证模型适用性;增材制造铝合金的循环应力-应变关系,并与单调拉伸下的应力-应变关系对比,若两者相吻合,则rve模型适用于后续疲劳仿真计算;

7、步骤5,在步骤4符合适用性的rve模型基础上,在模型内引入球形孔以代表未熔合缺陷的尖锐突出部分,建立包含缺陷的rve模型。

8、优选的,所述步骤1的具体过程为:

9、s11,通过ebsd测试获得材料的晶粒尺寸、晶体取向和欧拉角晶体学特征;

10、s12,使用abaqus软件建立正方体实体,划分为若干个晶粒,用于划分单元的节点距离设定为n,正方形实体内单元的离散方法为拉格朗日法,最终得到的正方形实体内包含若干个六面体单元;

11、s13,六面体实体单元类型设定为c3d8单元以配合子程序实现晶体塑性有限元计算;

12、s14,选择voronoi多面体建模方法建立多晶材料的rve模型,并生成具有非均匀几何形状的晶粒;

13、s15,通过ebsd测试获得角参量分别是章动角θ、旋进角ψ和自转角φ的材料内晶粒欧拉角;

14、s16,将欧拉角转换为密勒指数来表达晶粒取向。

15、优选的,所述步骤2的具体过程为:

16、s21,在rve模型正上方设立参考点rp,将模型顶面的运动与参考点完全耦合,约束参考点仅能沿着加载方向运动且不可转动;

17、s22,对rve模型底面施加完全约束;

18、s23,调整载荷的大小与波形分别模拟单调拉伸载荷与循环载荷,以获取单调拉伸应力-应变曲线、滞回环及疲劳载荷下的应力-应变分布。

19、优选的,所述步骤3的具体过程为:

20、s31,通过c11、c12和c44三个参数来描述增材制造铝合金在弹性段下的力学行为,三个参数的矩阵排布形式为:

21、

22、其中三个参数的计算公式分别为:

23、

24、

25、

26、其中式中e是弹性模量,ν是泊松比,a是反映材料各向异性程度的齐纳系数;

27、s32,调整材料的屈服剪切应力τ0使滑移系开始启动,获得材料的应力-应变关系;

28、s33,对各个屈服剪切应力τ0下屈服点数据进行拟合,得到屈服强度σy与屈服剪切应力τ0之间的关系,结合单调拉伸试验结果,计算屈服剪切应力τ0的值;

29、s34,改变材料的饱和流动应力τs来控制rve模型在塑性阶段的应力-应变关系;

30、s35根据ebsd观测结构,结合施密特因子值,计算饱和流动应力τs值;

31、s36,调整初始硬化模量h0,获得材料的应力-应变关系;

32、s37,确定材料的参考剪切应变率r0与应变率敏感性n的值;

33、s38,对上述参数采用控制变量法进行标定,得到一组可以反映增材制造铝合金弹塑性本构的材料参数。

34、优选的,所述步骤4的具体过程为:

35、s41,在参考点施加相应应变率的载荷,得到基于晶体塑性理论及弹塑性本构的增材制造铝合金单调拉伸应力-应变关系;

36、s42,仿真与试验获得的应力-应变关系进行对比,判定仿真结果是否在允许的误差范围内;

37、s43,保持rve模型晶体取向信息、弹塑性本构材料参数、晶粒划分、网格划分与边界条件设置不变;

38、s44,在参考点的施加恒幅位移载荷,载荷波形为三角波,应力比r=0,应变幅εa分别为0.3%、0.6%、0.9%、1.2%及1.5%,获得不同应变幅下的循环应力-应变关系;

39、s45,将不同应变幅下的滞回环曲线顶点相互连接,得到增材制造铝合金的循环应力-应变关系,并与单调拉伸下的应力-应变关系对比,若两者相吻合,则rve模型适用于后续疲劳仿真计算。

40、优选的,所述步骤5的具体过程为:

41、在通过步骤4验证的使用的rve模型内引入球形孔以代表未熔合缺陷的尖锐突出部分,获取包含缺陷的rve模型;并在包含缺陷的rve模型内,对孔及周围区域的网格进行重新细化。

42、优选的,所述s16中将欧拉角转换为密勒指数来表达晶粒取向,转换方法为以下公式:

43、

44、其中,<u,v,w>为与x轴平行的取向;<r,s,t>为与y轴平行的取向,所得(h,k,l)数组即为密勒指数。

45、本发明第二方面提供了一种增材制造铝合金晶体塑性有限元建模分析方法,应用于如第一方面所述的建模方法所建立的包含缺陷的rve模型中,并包含以下过程:

46、s1,在rve模型参考点施加正弦循环载荷;

47、s2,采用塑性应变能密度psed作为评价仿真是否进入稳定状态的指标,当psed值稳定后,取最大psed稳定时刻的结果代表后续疲劳加载的结果进行分析,psed的计算公式为:

48、

49、其中δτ是模型某单元上剪应力的变化范围,δγp是该单元塑性剪应变的变化范围;

50、s3,计算不同滑移系最大psed值在循环加载下的变化情况,当最大psed趋近稳定,则以当前循环加载下的应力及应变状态作为后续分析的基础;

51、s4,分析疲劳加载过程中材料内局部应力和局部应变特征的分布情况,评估缺陷对周围晶粒局部应力-应变分布的影响。

52、本发明公开提供了一种增材制造铝合金晶体塑性有限元建模方法及分析方法,与现有技术相比,具有如下有益效果:

53、(1)相较于传统的疲劳试验,本发明可以直接观测循环载荷下缺陷与晶粒间的相互作用以及晶粒的细观变形的问题,有助于更好地理解增材制造铝合金在疲劳载荷下的形变和性能。

54、(2)本发明充分考虑了缺陷对晶体塑性行为的影响,使得材料行为的建模更加准确,还可用于分析材料的多个方面,包括静态和疲劳性能、晶粒结构和缺陷对材料行为的影响。

55、(3)本发明的方法不受限于特定合金或应用领域,而是通用的分析工具,适用于多种金属合金和材料系统,为其他领域的相应技术发展提供指引。

- 还没有人留言评论。精彩留言会获得点赞!