一种双提升管催化反应过程指标预测方法和系统与流程

本发明属于石化生产过程建模,特别涉及一种双提升管催化反应过程指标预测方法和系统。

背景技术:

1、催化裂化装置是炼化企业中最常见的二次加工装置,能够以一种高效、绿色、经济的方式将重质原油转化为高附加值的轻质油品和化工原料,如汽、柴油、低碳烯烃等。随着车用清洁燃料的标准进一步规范,环保指标日益严格,新能源行业迅速发展,汽、柴油产品的消费峰值提前来临,低碳烯烃等化工品的需求量迅速增加,且由于催化柴油芳烃含量高、十六烷值低等特性,与车用柴油标准要求相差较远;降低柴汽比或实现催化柴油的高值化利用具有重要的研究意义与应用价值。双提升管组合工艺催化裂化装置,通过设置两个提升管反应器实现了重质原料油和加氢催化柴油两种差异化进料的高选择性裂化。其中,重油反应器采用多产异构烷烃工艺,通过串联的变径反应器灵活调控裂化过程反应路径,在第一反应区中促进重质原油裂解,在第二反应区中促进异构化和氢转移反应,降低汽油馏分中的烯烃含量,使其尽可能转化为异构烷烃及芳烃组分,提升汽油辛烷值。加氢柴油反应器采用加氢催化柴油多产高辛烷值汽油或轻质芳烃工艺,对定向加氢饱和后的劣质催化柴油馏分再次进行催化裂化反应并最大化开环裂化反应,生产富含芳烃的高辛烷值汽油,在炼化企业降低柴汽比、减油增化转型升级过程中占据重要地位。

2、双提升管组合工艺催化裂化过程受到进料性质、催化剂性质以及操作条件等影响大,反应体系复杂,且生产过程高度非线性、强耦合、连续动态。从过程机理分析出发构建的机理模型往往基于部分理想假设,导致模型精确度有所折损;数据驱动模型从海量的装置运行数据中挖掘输入输出变量之间的关系,基于特征筛选、模式分类及底层网络强大的非线性拟合能力实现对关键过程指标的预测,通常具有良好的预测精度,但可能由于过拟合等因素使模型的灵敏度不高,对输入变量波动情况下的预测结果可靠性不高。

技术实现思路

1、为了解决上述技术问题,本发明提出了一种双提升管催化反应过程指标预测方法和系统。综合机理模型与数据驱动模型特性,根据实际输入样本与训练样本的相似性自适应地调整机理模型和数据驱动模型的权重,构建过程机理与生产数据双驱动的自适应混合模型对催化过程指标进行预测,有利于提升模型预测结果的可靠性。

2、为实现上述目的,本发明采用以下技术方案:

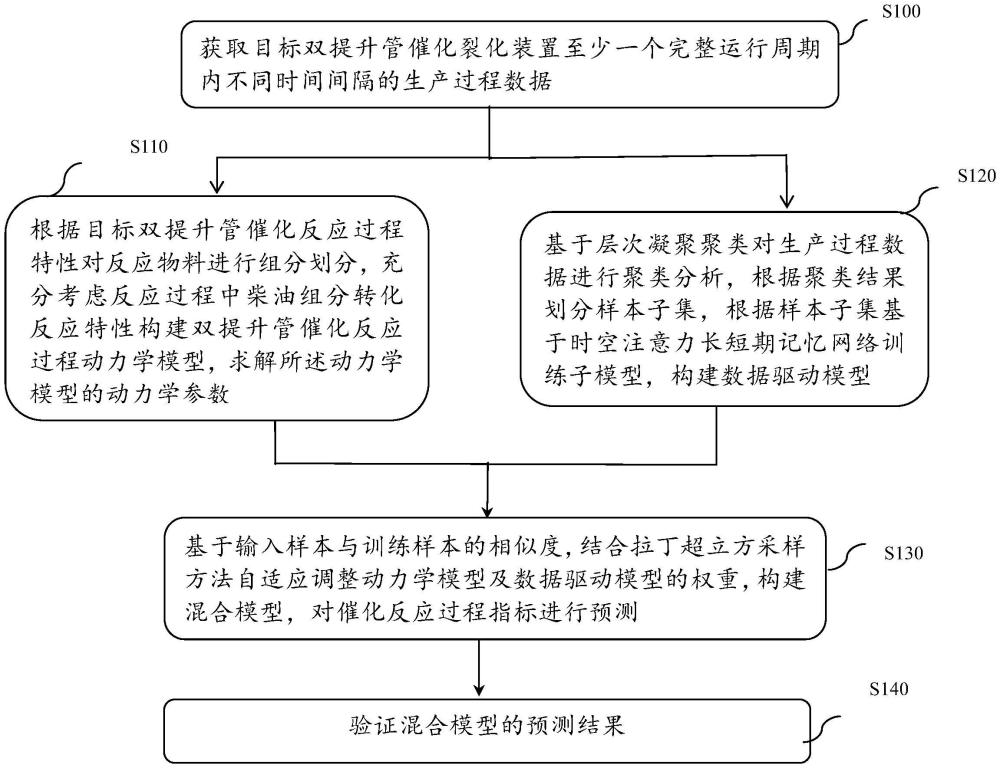

3、一种双提升管催化反应过程指标预测方法,包括以下步骤:

4、获取目标双提升管催化裂化装置至少一个完整运行周期内不同时间间隔的生产过程数据;

5、根据目标双提升管催化反应过程特性对反应物料进行组分划分,充分考虑反应过程中柴油组分转化反应特性构建双提升管催化反应过程动力学模型,求解所述动力学模型的动力学参数;

6、基于层次凝聚聚类对生产过程数据进行聚类分析,根据聚类结果划分样本子集,根据样本子集基于时空注意力长短期记忆网络训练子模型,构建数据驱动模型;

7、基于输入样本与训练样本的相似度,结合拉丁超立方采样方法自适应调整动力学模型及数据驱动模型的权重,构建混合模型,对催化反应过程指标进行预测;以及验证混合模型的预测结果。

8、进一步的,所述生产过程数据包括:重油反应器进料及产品性质、加氢柴油反应器进料及产品性质、催化剂性质和操作条件。

9、进一步的,所述根据目标双提升管催化反应过程特性对反应物料进行组分划分的过程包括:根据多产异构烷烃与多产高辛烷值汽油或轻质芳烃组合工艺降柴汽比的双提升管催化反应过程特性,对反应物料进行组分划分。

10、进一步的,所述反应动力学模型具体包括:

11、反应速率方程表示为:

12、

13、其中,c为反应过程中物料组分的质量浓度向量;e为无因次距离;k为反应速率常数矩阵;ρ为气体密度;swh为真实重时空速;z表示反应速率的修正项。

14、进一步的,所述基于层次凝聚聚类对生产过程数据进行聚类分析的过程包括:

15、采用时间窗对获取的生产过程数据进行截取,划分多个子序列;

16、对所述子序列数据进行层次凝聚聚类处理,选择一个子序列作为聚类集中点,建立第一层聚类簇,表示为:d={d1,...d2,...,dn};

17、依次计算第一层聚类簇中,每两个子序列对之间(di,dj)距离,获得每个子序列之间的相似度:

18、

19、其中,di为第i个子序列;dj为第j个子序列;p为序列数据维数;dip代表第i个子序列中的p维数据;djp代表第j个子序列中的p维数据;

20、将距离最短的两个子序列对的聚类作为下一层的聚类,进行特征整合,建立更高一层的聚类;

21、重复聚类的过程,根据损失函数最小选定分类阈值,完成聚类分析。

22、进一步的,所述根据样本子集基于时空注意力长短期记忆网络训练子模型,构建所述生产过程数据的驱动模型;

23、采用编码器和解码器的结构实现序列到序列的数据驱动模型构建;

24、在所述编码器中引用空间注意力机制,对输入变量分配了不同的空间注意值,空间注意力加权样本数据作为编码器lstm的输入;确定编码器lstm单元的输入和输出;

25、在解码器结构中引入时间注意力机制:为每个编码器隐藏状态分配时间注意力值;

26、更新编码器中间状态与解码器隐藏状态并预测最终输出;

27、对时空注意力长短期记忆网络模型的超参数进行动态寻优:对模式分类后的各子模型中超参数通过网格搜索方法寻找最优的参数组合,在最优的超参数组合下构建数据驱动模型。

28、进一步的,所述输入样本与训练样本的相似度的计算过程为:

29、样本间的距离distm计算方法为:

30、

31、xi=[x1,x2,...,xn]为输入样本,xtrain表示训练样本集,xtrain_min∈xtrain是训练样本集中与当前输入样本距离最近的输入样本,m为控制计算给定输入与样本距离计算的常数,1≤m≤ntrain;ntrain表示训练样本集样本数。

32、进一步的,所述结合拉丁超立方采样方法自适应调整动力学模型及数据驱动模型的权重,构建混合模型,对催化反应过程指标进行预测的过程为:

33、根据输入样本与训练样本的相似性与拉丁超立方采样得到的虚拟输入与训练样本的相似性衡量动力学模型的权重wm:

34、

35、其中,为在固定采样上下限内采集的虚拟输入;为虚拟输入与训练数据集之间的最大可能distm距离;

36、采用μ(x)+3σ(x)为采样上限,μ(x)-3σ(x)为采样下限,其中,μ(x)、σ(x)分别表示样本集的均值与标准差;

37、数据驱动模型的权重为:wd=1-wm;

38、对催化反应过程指标进行预测

39、ypred=wm×ypred_mechanism+wd×ypred_data-driven

40、其中,ypred为混合模型的预测输出,ypred_mechanism,ypred_data-driven分别表示动力学模型与数据驱动模型的预测输出。

41、进一步的,所述验证混合模型的预测结果时,综合考虑动力学模型、数据驱动模型和混合模型的性能,通过在测试数据集上预测结果的均方误差mse、相关系数r2和一致性相关系数ρc三种指标评价模型性能;

42、其中mse值越小,表示混合模型在预测样本集上预测误差平方和越小,混合模型精确度越高;r2的值越接近1,混合模型精确度越高;ρc越大,相关性也就越大,混合模型的预测结果可靠性越高。

43、本发明还提出了一种双提升管催化反应过程指标预测系统,包括获取模块、第一构建模块、第二构建模块和预测模块;

44、所述获取模块用于获取目标双提升管催化裂化装置至少一个完整运行周期内不同时间间隔的生产过程数据;

45、所述第一构建模块用于根据目标双提升管催化反应过程特性对反应物料进行组分划分,充分考虑反应过程中柴油组分转化反应特性构建双提升管催化反应过程动力学模型,求解所述动力学模型的动力学参数;

46、所述第二构建模块用于基于层次凝聚聚类对生产过程数据进行聚类分析,根据聚类结果划分样本子集,根据样本子集基于时空注意力长短期记忆网络训练子模型,构建数据驱动模型;

47、所述预测模块用于基于输入样本与训练样本的相似度,结合拉丁超立方采样方法自适应调整动力学模型及数据驱动模型的权重,构建混合模型,对催化反应过程指标进行预测;以及验证混合模型的预测结果。

48、

技术实现要素:

中提供的效果仅仅是实施例的效果,而不是发明所有的全部效果,上述技术方案中的一个技术方案具有如下优点或有益效果:

49、本发明提出了一种双提升管催化反应过程指标预测方法和系统,该方法包括以下步骤:获取目标双提升管催化裂化装置至少一个完整运行周期内不同时间间隔的生产过程数据;根据目标双提升管催化反应过程特性对反应物料进行组分划分,充分考虑反应过程中柴油组分转化反应特性构建双提升管催化反应过程动力学模型,求解所述动力学模型的动力学参数;基于层次凝聚聚类对生产过程数据进行聚类分析,根据聚类结果划分样本子集,根据样本子集基于时空注意力长短期记忆网络训练子模型,构建数据驱动模型;基于输入样本与训练样本的相似度,结合拉丁超立方采样方法自适应调整动力学模型及数据驱动模型的权重,构建混合模型,对催化反应过程指标进行预测;以及验证混合模型的预测结果。基于一种双提升管催化反应过程指标预测方法,还提出了一种双提升管催化反应过程指标预测系统。本发明综合动力学模型与数据驱动模型特性,根据实际输入样本与训练样本的相似性自适应地调整动力学模型和数据驱动模型的权重,构建过程机理与生产数据双驱动的自适应混合模型对催化过程指标进行预测,有利于提升模型预测结果的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!