一种全固废胶凝材料的配料计算方法与流程

本发明涉及固废综合利用和建筑材料,具体公开一种全固废胶凝材料的配料计算方法。

背景技术:

1、全固废胶凝材料的原材料主要为钢渣、矿渣和脱硫石膏等固体废弃物,目前已广泛应用于建筑材料行业。对固废材料的综合利用,能有效降低水泥生产过程中的二氧化碳和其他有害气体的排放,符合我国政策和发展目标的要求;在绝大多数工程建设中,全固废胶凝材料可完全替代传统水泥,且耐久性等指标甚至优于传统水泥。

2、全固废胶凝材料不含熟料,在原料组成和水化机理上与传统水泥存在较大差异,对于全固废胶凝材料的配料设计,不能完全照搬传统水泥的设计方法。现有配料方法需要在传统水泥的应用经验的基础上,通过大量人工试验进行摸索来确定。这种方法不仅需要进行大量试验,还需要将试验得到的胶凝材料养护至规定龄期,测试性能后,才能确定适宜的配料比,费时费力,成功率低,且得到的结果只是相对最优配比。最重要的是,当固废原材料发生变化时需要重新进行试验、养护及测试等步骤,才能确定相对最优的配料比,工作效率极低。随着越来越多全固废胶凝材料的使用,亟需开发一种专门针对全固废胶凝材料的配料设计方法。

技术实现思路

1、针对上述问题,本发明提供一种全固废胶凝材料的配料计算方法,本发明以s相、ca相和al相水化前后的平衡关系为核心要点,对综合性能优良的全固废胶凝材料56d的水化产物进行分析研究,结合原材料化学物质组成情况,逆向推导出各原料组分的最优掺量,并建立了全固废胶凝材料配料比的计算模型,有效克服了传统原料配比设计方法中存在的缺陷,提高了全固废胶凝材料的综合性能。

2、为解决上述技术问题,本发明提供的技术方案是:

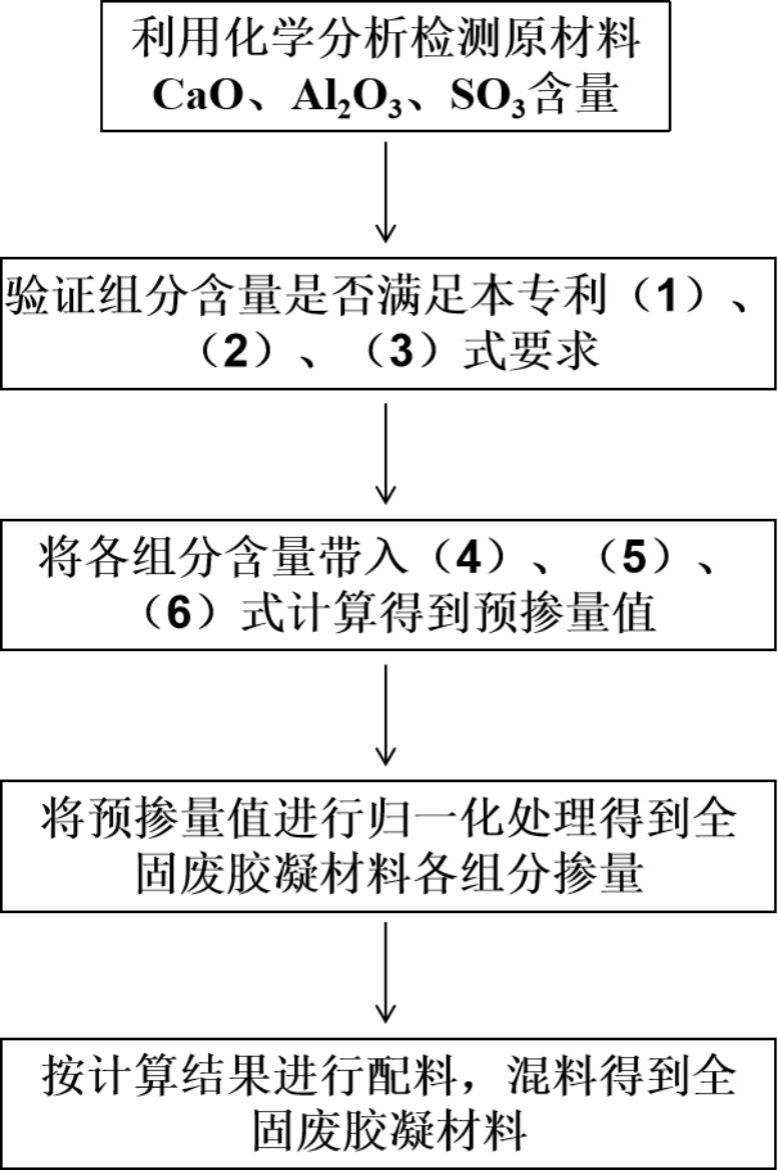

3、一种全固废胶凝材料的配料计算方法,包括如下步骤:

4、步骤1,以so3、cao和al2o3计,分别检测钢渣、矿渣和脱硫石膏中s、ca和al的质量含量,所述钢渣、所述矿渣和所述脱硫石膏中活性so3的质量含量分别记为a1,a2和a3;所述钢渣、所述矿渣和所述脱硫石膏中活性cao的质量含量分别记为b1,b2和b3;所述钢渣、所述矿渣和所述脱硫石膏中活性al2o3的质量含量分别记为c1,c2和c3;

5、若a1,a2,a3,b1,b2,b3,c1,c2和c3的关系满足式(1)~式(3),则进入步骤2;

6、≥0(1);

7、≥0(2);

8、≥0(3);

9、步骤2,将所述a1~a3、b1~b3及c1~c3带入式(4)~式(6),求解分别得钢渣、矿渣和脱硫石膏的预掺量;

10、x·a1+y·a2+z·a3=0.079(4);

11、x·b1+y·b2+z·b3=0.362(5);

12、x·c1+y·c2+z·c3=0.178(6);

13、式中,x表示所述钢渣的预掺量;y表示所述矿渣的预掺量;z表示所述脱硫石膏的预掺量;

14、步骤3,将所述预掺量进行归一化处理,得钢渣、矿渣和脱硫石膏的实际质量配比。

15、相对于现有技术,本发明提供的全固废胶凝材料的配料计算方法,只需要对原料钢渣、矿渣和脱硫石膏中的s、ca和al分别进行质量含量检测(检测结果分别以so3、cao和al2o3计),只要满足式(1)~式(3),直接将检测结果分别带入式(4)~式(6),求解即可得钢渣、矿渣和脱硫石膏的预掺量,再通过归一化处理得各原料的实际质量配比。本发明提供的全固废胶凝材料的配料计算方法,操作简便快捷且准确,减少了试验工作量,缩短甚至免去了等待试件强度结果的时间,大幅提高了配料比设计的效率,节约了时间成本。同时,还有效减少了采用经验法带来的人为误差,提高了固废基胶凝材料生产的精度,适合大规模生产及市场的需求。

16、发明人通过大量试验,对以钢渣、矿渣和脱硫石膏为原料的性能优良的全固废胶凝材料的水化产物进行分析,发现其56d的水化产物主要为aft、c-a-s-h和ch。其中,aft表示钙矾石,分子式为ca6al2s3o18·32h2o,摩尔含量占三种水化产物的15%~35%;c-a-s-h表示水化硅铝酸钙,分子式为ca4al6si10o32·15h2o,摩尔含量占三种水化产物的50%~70%;ch表示氢氧化钙,分子式为ca(oh)2,摩尔含量占三种水化产物的5%~15%。由于水化产物中的aft、c-a-s-h和ch来自于原料中的so3、cao和al2o3,因此,原料中的so3、cao和al2o3的质量应不低于形成aft、c-a-s-h和ch所需的so3、cao和al2o3的质量,本发明取极限值,即:aft中的s完全来自于原料中的s相(化学分析中体现为so3),aft、c-a-s-h和ch中的ca完全来自于原料中的ca相(化学分析中体现为cao),aft和c-a-s-h中的al完全来自于原料中的al相(化学分析中体现为al2o3)。依据s相、ca相和al相水化前后的关系,可以列出硫平衡等式(7)、钙平衡等式(8)和铝平衡等式(9)。

17、x·a1+y·a2+z·a3=ω1(7)

18、x·b1+y·b2+z·b3=ω2+ω3+ω4(8)

19、x·c1+y·c2+z·c3=ω5+ω6(9)

20、式中,ω1表示aft中s占三种水化产物的质量含量;ω2表示aft中ca占三种水化产物的质量含量;ω3表示c-a-s-h中ca占三种水化产物的质量含量;ω4表示ch中ca占三种水化产物的质量含量;ω5表示aft中al占三种水化产物的质量含量;ω6表示c-a-s-h中al占三种水化产物的质量含量。

21、本发明中,以摩尔含量计,取aft为30%,c-a-s-h为60%,以及ch为10%,则三种水化产物的平均分子质量为1254×0.3+1384×0.6+74×0.1=1214。经计算,ω1为7.9%,ω2+ω3+ω4为36.2%,ω5+ω6为17.8%。

22、本发明提供的全固废胶凝材料的配料计算方法,以原料钢渣、矿渣或脱硫石膏的化学组成情况、性能优良的全固废胶凝材料56d的水化产物中不同元素的比例为依据,通过化学分析手段得到可参与反应的各活性物相so3、cao和al2o3等的组成情况,根据s相、ca相和al相水化前后的平衡关系,计算得到全固废胶凝材料的配料比设计模型。实施例结果表明,依据本发明的全固废胶凝材料的配料计算方法得到的全固废胶凝材料的3d抗压强度可达18.0mpa以上,28d抗压强度可达40.8mpa以上,56d抗压强度可达45.1mpa以上。

23、需要说明的是,由于存在质量较差的钢渣、矿渣或脱硫石膏,致使其化学成分不能满足式(4)~式(6)的要求,因此需对原料的化学组成加以限制。只有当 a1、 a2、 a3、 b1、 b2、 b3、 c1、 c2和 c3的关系满足式(1)~式(3)时,才适用于本发明的配料比设计模型。

24、优选的,所述全固废胶凝材料的原料还包括尾矿微粉、再生微粉或粉煤灰,所述尾矿微粉、所述再生微粉或所述粉煤灰的质量占所述原料的10%以下,进一步优选为0%~5%。

25、本发明全固废胶凝材料的原料除钢渣、矿渣和脱硫石膏外,还可以包括其他固废材料,但其他固废材料的质量占比应控制在10%以下,这样可以保证钢渣、矿渣和脱硫石膏的质量总和占原料的90%以上,仍然适用于本发明的全固废胶凝材料的配料比设计模型,同样可以保证全固废胶凝材料的品质。

26、优选的,所述全固废胶凝材料的配料计算方法还包括验证试验:

27、步骤4,将所述钢渣、所述矿渣和所述脱硫石膏分别研磨,采用所述实际质量配比配料,进行胶砂强度试验,测试抗压强度。

28、进一步优选的,所述研磨后,所述钢渣、所述矿渣和所述脱硫石膏的比表面积均≥450kg/m2,更优选为450~550kg/m2。

29、本发明将固废原料进一步磨细,可以活化钢渣、矿渣和脱硫石膏,进一步增加活性so3、cao和al2o3的含量。

30、进一步优选的,所述尾矿微粉、所述再生微粉或所述粉煤灰的比表面积≥450kg/m2,更优选为450~550kg/m2。

31、示例的,本发明依据国家标准gb/t 17671-2021的方法进行胶砂强度试验。

32、进一步优选的,若所述胶砂的3d抗压强度在8.0mpa以上,28d抗压强度在30.0mpa以上,56d抗压强度在42.5mpa以上,则认为所述实际质量配比符合要求。

33、全固废胶凝材料现有标准的要求中,3d抗压强度≥8.0mpa,28d抗压强度≥30.0mpa,56d抗压强度≥42.5mpa。因此本发明中,3d合格抗压强度为8.0mpa,28d合格抗压强度为30.0mpa,56d合格抗压强度为42.5mpa。

- 还没有人留言评论。精彩留言会获得点赞!