一种参数化自冲铆成形工艺过程的全流程联合仿真方法、系统

本发明属于金属材料连接性能分析,具体涉及一种参数化自冲铆成形工艺过程的全流程联合仿真方法、系统。

背景技术:

1、自冲铆接工艺作为一种冷连接技术能够有效解决同种或异种材料的连接,在多元材料混合车身中得到广泛应用。自冲铆成形工艺质量直接关系到铆点的连接强度和连接可靠性,通常采用剖面特征质量尺寸(即互锁值、铆点头高、底部厚度等)测量法评估自冲铆成形工艺质量。影响自冲铆成形工艺质量的参数多,实际生产过程中,通常需要通过“多轮试铆”确定合理的自冲铆工艺参数,导致周期长、生产成本高。

2、数值仿真技术作为一种高效且可视化的分析手段能够直观地观察自冲铆成形工艺过程和测量成形后的剖面特征质量尺寸。然而目前为了确定合理的铆接工艺参数(即模具和铆钉尺寸等),传统的分析过程需要人工修改参数,通过数值仿真后,再人工提取仿真模型的剖面特征尺寸。这种人工的处理方法依然是一个耗时的过程,特别是对于成百上千个仿真样本的数据修改和结果提取。

技术实现思路

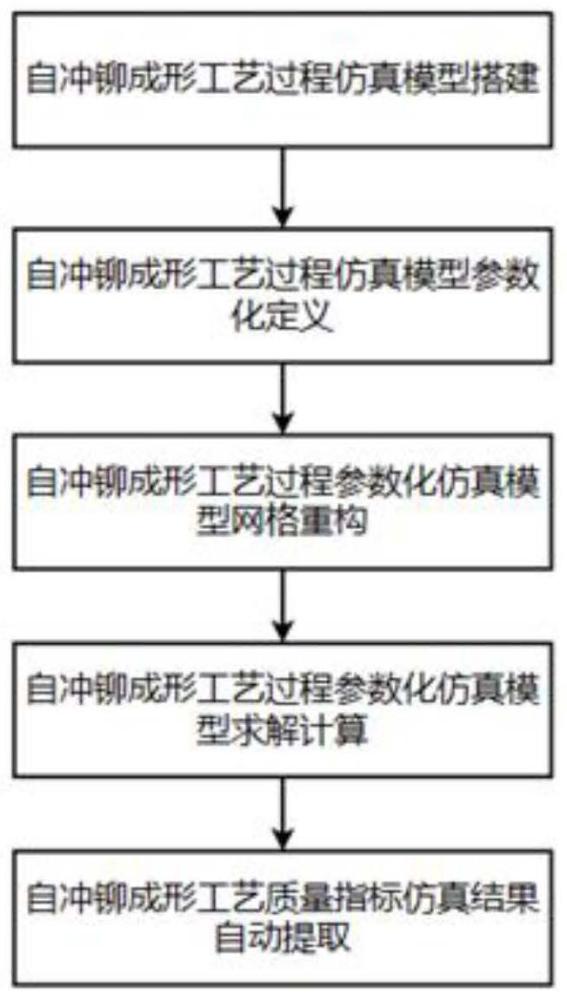

1、针对现有技术中存在不足,本发明提供了一种参数化自冲铆成形工艺过程的全流程联合仿真方法、系统,实现搭建参数化自冲铆成形工艺过程仿真模型、自动化测量成形仿真模型的剖面特征质量尺寸。

2、本发明是通过以下技术手段实现上述技术目的的。

3、一种参数化自冲铆成形工艺过程的全流程联合仿真方法:

4、搭建自冲铆成形工艺过程仿真模型;

5、将所述自冲铆成形工艺过程仿真模型中的移动节点坐标参数化,搭建自冲铆成形工艺过程参数化仿真模型,通过移动节点坐标的变化来表征自冲铆成形工艺过程仿真模型工艺参数的变化;

6、对所述自冲铆成形工艺过程参数化仿真模型进行网格重构;

7、基于批处理脚本求解计算网格重构后的自冲铆成形工艺过程参数化仿真模型,得到成形过程的各部件节点坐标信息;

8、基于成形过程的各部件节点坐标信息,获取所述自冲铆成形工艺过程参数化仿真模型的剖面特征质量尺寸。

9、进一步地,所述自冲铆成形工艺过程仿真模型包括以下部件:冲头、压边圈、铆钉、上层板、下层板和模具。

10、更进一步地,所述自冲铆成形工艺过程仿真模型工艺参数包括:铆钉尺寸、模具尺寸、上层板厚度和下层板厚度,铆钉尺寸包括铆钉长度、铆钉尖端前倾角、铆钉尖端后倾角,模具尺寸包括模具深度和模具内径。

11、更进一步地,所述自冲铆成形工艺过程仿真模型中的移动节点坐标参数化,具体为:

12、定义自冲铆成形工艺过程仿真模型各部件的固定节点和移动节点,并进行编号;所述移动节点包括关键移动节点和影响区移动节点;

13、提取自冲铆成形工艺过程仿真模型中各部件的所有节点信息,并按照部件进行分组;

14、将各部件中的移动节点坐标值定义为变量,并通过改变各部件移动节点坐标值实现自冲铆成形工艺过程仿真模型工艺参数的变化,得到自冲铆成形工艺过程参数化仿真模型。

15、更进一步地,所述各部件的固定节点和移动节点包括铆钉固定节点和移动节点、上层板固定节点和移动节点、下层板固定节点和移动节点和模具固定节点和移动节点;且:

16、铆钉固定节点定义为m1和m5,关键移动节点定义为m2、m3和m4,影响区移动节点定义为influence1、influence2、influence3、influence4和influence5;

17、上层板固定节点定义为m6,关键移动节点定义为m7,影响区移动节点定义为influence6;

18、下层板固定节点定义为m8,关键移动节点定义为m9,影响区移动节点定义为influence7;

19、模具固定节点定义为m10,关键移动节点定义为m11,影响区移动节点定义为influence8。更进一步地,所述提取模型中各部件的所有节点信息,并按照部件进行分组,具体为:

20、(1)定义自冲铆成形工艺过程仿真模型局部坐标系,以铆钉头部上表面与其对称中心的交点作为局部坐标系原点,以与冲头移动相反方向为y轴正方向,以铆钉厚度方向为x轴正方向;

21、(2)提取模型中各部件的所有节点,并按照部件进行分组

22、对于铆钉固定节点m1,遍历铆钉部件所有节点坐标,将节点y坐标值最小的节点作为m1;对于关键移动节点,将铆钉外径的所有节点并定义为集合a,将集合a中节点y值最小的节点为作为关键移动节点m2;将铆钉内径的所有节点并定义为集合b,将集合b中节点y值最小的节点为作为关键移动节点m3;

23、对于铆钉长度关键移动节点m4,筛选节点坐标y坐标值大于集合a中节点y值最大的节点作为m4;对于铆钉固定节点m5,将节点y坐标值小于等于关键移动节点m3的节点作为铆钉固定节点m5;

24、对于影响区移动节点influence1,遍历铆钉部件所有节点,筛选节点y坐标值小于关键移动点m2的节点并定义为集合c,在集合c中筛选节点x坐标值与y坐标值小于关键移动点m2且差值小于网格单元长度的节点作为节点1;基于同样的筛选方法,利用节点1找到下一个x坐标值与y坐标值小于节点1,且与节点1的x、y坐标差值小于网格单元长度的节点,作为节点2,依次迭代,直到找到influence1内的所有影响区移动节点;

25、对于影响区移动节点influence2,筛选节点y坐标值小于关键移动节点m3的节点,并定义为集合d,在集合d筛选节点x坐标值与y坐标值小于关键移动节点m3且差值小于网格单元长度的节点依次迭代,直到找到影响区移动节点influence2的所有点;影响区移动节点influence3为去除m2后集合a的所有节点;影响区移动节点influence4为去除m3后集合b的所有节点;影响区移动节点influence5为大于铆钉关键移动节点m3的y坐标值,且小于集合a中节点y坐标值最大点的所有节点;

26、对于上层板固定节点m6,遍历上层板部件所有节点坐标,筛选节点y坐标值最小的节点作为m6;对于关键移动节点,遍历上层板部件所有节点,上层板部件y坐标值最大的节点以及铆钉、冲头、压边圈所有节点作为关键移动点m7;影响区移动节点influence6为上层板部件节点除m5和m6的所有节点;

27、对于下层板固定节点m8,遍历下层板部件所有节点坐标,筛选节点y坐标值最小的节点作为固定节点m8;对于关键移动节点,遍历下层板部件所有节点,下层板部件y坐标值最大的节点以及铆钉、冲头、压边圈和上层板所有节点作为关键移动节点m9;影响区移动节点influence7为下层板部件节点除m8和m9的所有节点;

28、对于模具固定节点m10,遍历模具部件所有节点,筛选节点x坐标值最小的节点以及x坐标值最大的节点,作为m10;对于影响区移动节点influence8:遍历模具部件所有节点,将节点x坐标值最小且y坐标值最大的节点定义为基点1,找到与基点1的y坐标相同且x坐标值最大的点,并定义为终点1,筛选节点x坐标值大于基点1且小于终点1的节点,定义为影响区移动节点influence8的子集一;遍历模具部件所有节点,将节点x坐标值最大且y坐标值最大的节点定义为基点2,找到与基点2的y坐标相同且x坐标值最小的点,并定义为终点2,筛选节点x坐标值大于终点2且小于基点2的节点,定义为影响区移动节点influence8的子集二;影响区移动节点influence8的子集一和影响区移动节点influence8的子集二构成影响区移动节点influence8;关键移动节点m11为模具部件节点除m10、influence8的所有节点。

29、更进一步地,所述将各部件中的移动节点坐标值定义为变量,并通过改变各部件移动节点坐标值实现自冲铆成形工艺过程仿真模型工艺参数的变化,在这个过程中各工艺参数的变化需要遵守不同的变化准则,各部件变化准则分别为:

30、(1)铆钉尺寸变化准则

31、对于铆钉长度,铆钉长度参数的控制通过改变m4的y坐标值实现,并且对应influence5的节点y坐标值的改变量为:m4的y坐标值的改变量除以l0,其中:l0为影响区移动节点influence5的网格单元层数定义;

32、对于铆钉尖端前倾角,铆钉前倾角角度变量转换为节点m2的y值改变量:δβ=其中δβ为铆钉前倾角角度改变量,δy1为节点m2的y值改变量,y1为节点m2的y值与固定节点m1初始差值,δ1为节点m2的x值与固定节点m1初始差值绝对值,β为初始前倾角;

33、对于铆钉尖端后倾角,铆钉后倾角角度变量转换为节点m3的y值改变量:δα=其中δα为铆钉后倾角角度改变量,α为初始内倾角,δy2为节点m3的y值改变量,y2为节点m3的y值与固定点m1初始差值,δ2为节点m3的x值与固定点m1初始差值绝对值,β为初始后倾角;

34、影响区移动节点influence1的改变量为:

35、δy3=tan(δβ+β)*(δ3)-y3

36、其中,δy3为影响区移动节点influence1的y值改变量,y3为影响区移动节点influence1的y值与初始值的差,δ3为影响区移动节点influence1的x值与相对应节点初始值的差值;

37、影响区移动节点influence2的改变量为:

38、δy4=tan(δα+α)*(δ4)-y4

39、其中,δy4为影响区移动节点influence2的y值改变量,y4为影响区移动节点influence2的y值与初始值的差,δ4为影响区移动节点influence2的x值与相对应节点初始值的差值;

40、影响区移动节点influence3的y坐标值的改变量为:节点m2的y坐标值的改变量除于影响区移动节点influence3的节点数;

41、影响区移动节点influence4的y坐标值的改变量为:节点m3的y坐标值的改变量除于影响区移动节点influence4的网格单元层数;

42、影响区移动节influence5的y坐标值的改变量为:节点m4的y坐标值的改变量除于影响区移动节点influence5的节点数;

43、(2)模具尺寸变化准则

44、对于模具内径,铆钉模具内径参数的变化通过控制关键移动节点m11的x坐标值的改变量实现,对应影响区移动节点influence8的节点x坐标值改变量为:关键移动节点m11的x值改变量除以l3,其中,l3为影响区移动节点influence8网格单元层数定义;

45、(3)上层板厚度变化准则

46、上层板厚度参数的变化通过控制m7的y坐标值的改变量实现,对应influence6的节点y坐标值改变量为:m5的y坐标值改变量除以l1,其中,l1为上层板网格单元层数定义;

47、(4)下层板厚度变化准则

48、下层板厚度参数的变化通过控制m9的y坐标值的改变量实现,对应influence7的节点y坐标值改变量为:m9的y坐标值改变量除以l2,其中,l2为下层板网格单元层数定义。

49、进一步地,所述剖面特征质量尺寸包括铆钉头部高度、互锁值、剩余厚度和底部厚度。

50、更进一步地,所述自动提取所述自冲铆成形工艺过程参数化仿真模型的剖面特征质量尺寸,具体为:

51、(1)确定自冲铆成形工艺过程参数化仿真模型剖面特征质量尺寸测量点的位置

52、对于铆钉头高度测量点p1、p2,遍历铆钉部件节点集,筛选节点x坐标值为铆钉直径的所有节点并依次比较对应节点y坐标值,其中y坐标值最大的节点即为p1,同样在铆钉部件节点集中筛选节点x坐标值为上层板宽的所有节点并依次比较对应节点y坐标值,其中y坐标值最大的节点即为p2;

53、对于互锁值测量点p3和p4,遍历铆钉部件节点集,筛选节点y坐标值小于模具上表面且大于模具上台阶面的所有节点,其中x坐标值最大的节点即为p3;筛选节点x坐标值为0的所有节点,其中y坐标值最大的节点即为修正点1,若修正点1的y坐标值大于p3的y值,则p4筛选条件变为:找到下层板部件节点y值大于修正点1、x值小于p3且大于p7的所有节点,依次比较节点的x坐标值,x坐标值最大的节点定义为p4;若修正点1的y坐标值小于p3的y坐标值,则p4筛选条件变为:找到下层板部件节点y坐标值大于p3、x坐标值小于p3且大于p7的所有节点,依次比较节点的x坐标值,x坐标值最小的节点定义为p4;

54、对于剩余厚度测量点p5和p6,遍历上层板与下层板中所有的节点,然后分别计算上层板所有节点与下层板中每一个节点之间的相对距离,当两个节点之间的相对距离最小时,将这两个节点分别定义为p5和p6;

55、对于底部厚度测量点p7和p8,遍历铆钉部件节点集,筛选节点y坐标值最小的节点即为p7;同理遍历下层板部件节点集,筛选节点x坐标值与p7的x坐标值的差值小于网格单元长度所有节点并依次比较对应节点y坐标值,其中y坐标值最小的节点即为p8

56、(2)计算自冲铆成形工艺过程参数化仿真模型的剖面特征质量尺寸

57、铆钉头部高度为:测量点p1与测量点p2的y坐标差值绝对值;

58、互锁值为:测量点p3与测量点p4的x坐标差值绝对值;

59、剩余厚度为:测量点p5与测量点p6的相对距离;

60、底部厚度为:测量点p7与测量点p8的y坐标差值绝对值。

61、一种参数化自冲铆成形工艺过程的全流程联合仿真系统,包括:

62、模型搭建模块,用于搭建自冲铆成形工艺过程仿真模型;

63、参数化模型搭建模块,将自冲铆成形工艺过程仿真模型中的移动节点坐标参数化,搭建参数化仿真模型;

64、网格重构模块,对自冲铆成形工艺过程参数化仿真模型进行网格重构;

65、求解模块,利用批处理脚本求解计算自冲铆成形工艺过程参数化仿真模型;

66、提取剖面特征质量尺寸模块,获取自冲铆成形工艺过程仿真模型剖面特征质量尺寸。

67、本发明的有益效果为:本发明可以实现自冲铆成形工艺过程仿真模型的参数化,参数化仿真模型计算求解的批量化以及仿真模型剖面特征质量尺寸测量的自动化,缩短了不同工艺参数下搭建自冲铆成形工艺过程仿真模型的时间,提高了仿真结果提取效率,能够为自冲铆的工艺参数优化设计、工艺匹配窗口搭建、工艺预测模型构建等需要大量样本数据的应用场景提供技术支持。

- 还没有人留言评论。精彩留言会获得点赞!