基于ABAQUS耦合磨损的微动疲劳形核过程动态预测方法与流程

本发明涉及工程科技,尤其涉及一种基于abaqus耦合磨损的微动疲劳形核过程动态预测方法。

背景技术:

1、金属微动现象由接触面之间的微小滑移引起,广泛存在于机械、航空、微电子以及土木工程中。循环荷载作用下,微动导致接触面磨损并造成先于普通疲劳失效的微动疲劳破坏。微动疲劳裂纹出现前,构件处于形核过程,表面产生磨损,内部损伤累积,不宜观察。因此,高效、准确仿真模拟构件微动疲劳裂纹出现前形核损伤累积过程,对微动疲劳寿命具有重要意义。

2、目前主要的模拟微动疲劳形核的软件为franc3dv4,其内置多种形核准则,包括等效应力准则、临界剪应力准则、swt准则以及ffd准则。用户要将材料力学性能及准则限值等材料数据输入,软件即可自动获得裂纹萌生(形核)寿命、萌生(形核)位置以及起裂方向。但是上述模型局有一定局限性,没有考虑所有形核过程中接触磨损的影响。而目前模拟模拟磨损的软件主要为dynaform和deform,内置archard磨损模型,通过输入界面参数获取界面磨损量,但该软件未涉及微动疲劳形核。因此,现有技术中缺少考虑磨损影响的微动疲劳形核预测方法,需要提供一种基于abaqus耦合磨损的微动疲劳形核过程动态预测方法,能够解决上述技术问题。

技术实现思路

1、本发明的目的在于提供一种基于abaqus耦合磨损的微动疲劳形核过程动态预测方法,能够解决现有技术中缺少考虑磨损影响的微动疲劳形核预测方法的问题。

2、本发明是这样实现的:

3、一种基于abaqus耦合磨损的微动疲劳形核过程动态预测方法,包括以下步骤:

4、步骤1:假定构件的微动疲劳形核损伤模型;

5、步骤2:采用材性实验得到构件的力学及热力学参数;

6、步骤3:采用abaqus软件建立三维几何模型,即磨损-热力学损伤预测模型;

7、步骤4:基于步骤1确定的荷载工况和步骤2得到的力学及热力学参数,实时更新弹性模量e;

8、步骤5:采用fortran语言二次开发abaqus软件的umeshmotion子程序,并将umeshmotion子程序植入步骤3建立的三维几何模型中,选取接触磨损区域并建立ale区域,通过umeshmotion子程序控制abaqus软件的ale区域节点的移动方向和移动速度,确定磨损形貌演变规律;

9、步骤6:基于步骤5,启动磨损时间增量△t,ale区域节点的坐标按照umeshmotion子程序控制的移动方向和速度移动,得到新的接触磨损形貌;

10、步骤7:基于步骤6中新的接触磨损形貌自动更新三维几何模型,模拟计算得到当前von-mises等效应力及其分布,从而得到新的三维几何模型中ale区域节点的损伤累积速率和损伤累积值及新的弹性模量;

11、步骤8:判断新的三维几何模型中损伤累积值d’:

12、若d’<1,再次启动磨损时间增量△t,重复步骤6,得到新的接触磨损形貌;重复步骤7,对自动更新后的三维几何模型进行模拟计算;依次类推,直到d’≥1,形核结束,裂纹即将出现,停止计算,执行步骤9;

13、若d’≥1,形核结束,裂纹即将出现,停止计算,执行步骤9;

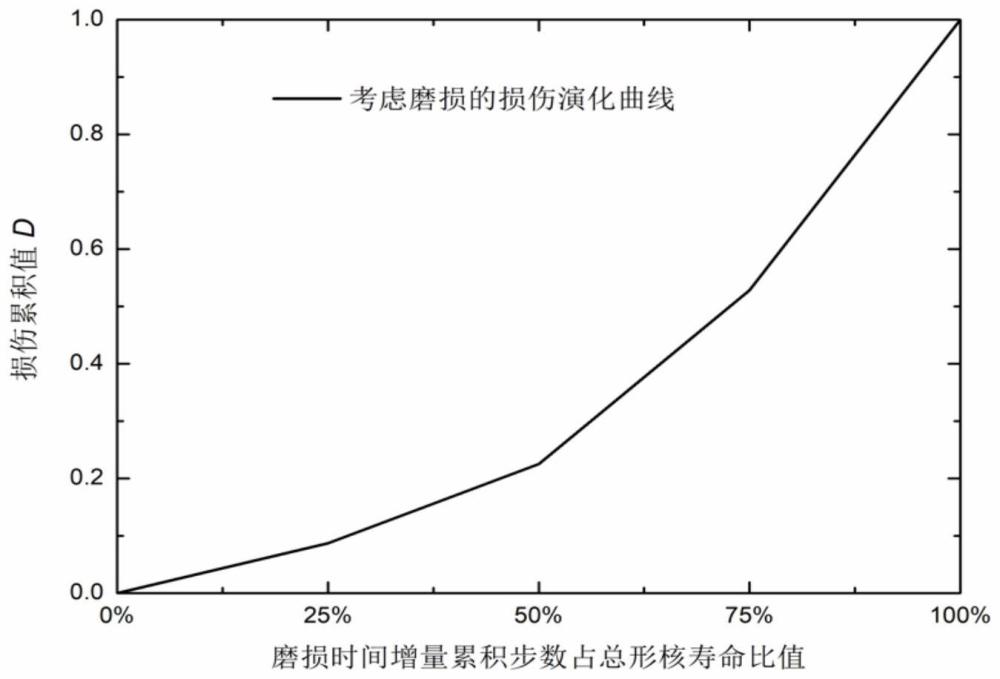

14、步骤9:求和步骤6-步骤8中所有磨损时间增量△t,得到最大形核寿命ft,即形核位置,该形核位置对应损伤累积值d的最大值,得到考虑磨损影响的微动疲劳形核寿命的动态预测图。

15、所述的步骤1中,微动疲劳形核损伤模型定义为:

16、

17、其中,a、s为损伤累积参数,为损伤累积速率,d为损伤累积值,σeq,max为循环内最大von-mises等效应力,σeq,min为循环内最小von-mises等效应力,rv为平均三轴度系数。

18、所述的步骤2中,力学及热力学参数包括应力-应变本构关系、弹性模量e及泊松比v。

19、所述的步骤4中,采用abaqus软件定义材料力学及热力学属性,并采用fortran语言二次开发abaqus软件的usdfld子程序,引入损伤累积值d,并实时更新弹性模量e;

20、弹性模量的更新公式为:e’=(1-d)e(2)

21、其中,e’为更新后的弹性模量,d为损伤累积值。

22、所述的步骤5中,umeshmotion子程序控制ale区域中每一个网格节点向相邻单元面的法向方向移动。

23、所述的步骤6中,磨损接触处任意节点在初始时刻的坐标为(ρ0,θ0,z0),启动磨损时间增量△t后,则在umeshmotion子程序控制下节点的新坐标变为(ρ0,θ0,z0+dz),其中dz为archard模型,dz=kpδ,其中k为磨损系数,p为法相接触压力,δ为相对滑移。

24、所述的步骤7中,新的三维几何模型中损伤累积值d’的计算公式为:

25、

26、本发明与现有技术相比,具有以下有益效果:

27、1、本发明由于通过耦合接触磨损与热力学损伤作用机理,建立磨损-热力学损伤预测模型,能够得到受到接触磨损影响的微动疲劳形核过程动态损伤累积速率,并提高微动疲劳形核寿命及位置的预测精度,从而可以有效避免因微动疲劳、界面磨损引起构件提前失效所带来的风险。

28、2、本发明将接触磨损对微动疲劳形核的影响考虑在内,从而提高微动疲劳形核仿真模拟的准确性;动态预测方法简单、可行,能真实反映形核损伤和摩擦接触的耦合作用,并动态预测微动疲劳的形核寿命。

技术特征:

1.一种基于abaqus耦合磨损的微动疲劳形核过程动态预测方法,其特征是:包括以下步骤:

2.根据权利要求1所述的基于abaqus耦合磨损的微动疲劳形核过程动态预测方法,其特征是:所述的步骤1中,微动疲劳形核损伤模型定义为:

3.根据权利要求1所述的基于abaqus耦合磨损的微动疲劳形核过程动态预测方法,其特征是:所述的步骤2中,力学及热力学参数包括应力-应变本构关系、弹性模量e及泊松比v。

4.根据权利要求1所述的基于abaqus耦合磨损的微动疲劳形核过程动态预测方法,其特征是:所述的步骤4中,采用abaqus软件定义材料力学及热力学属性,并采用fortran语言二次开发abaqus软件的usdfld子程序,引入损伤累积值d,并实时更新弹性模量e;

5.根据权利要求1所述的基于abaqus耦合磨损的微动疲劳形核过程动态预测方法,其特征是:所述的步骤5中,umeshmotion子程序控制ale区域中每一个网格节点向相邻单元面的法向方向移动。

6.根据权利要求1所述的基于abaqus耦合磨损的微动疲劳形核过程动态预测方法,其特征是:所述的步骤6中,磨损接触处任意节点在初始时刻的坐标为(ρ0,θ0,z0),启动磨损时间增量△t后,则在umeshmotion子程序控制下节点的新坐标变为(ρ0,θ0,z0+dz),其中dz为archard模型,dz=kpδ,其中k为磨损系数,p为法相接触压力,δ为相对滑移。

7.根据权利要求1所述的基于abaqus耦合磨损的微动疲劳形核过程动态预测方法,其特征是:所述的步骤7中,新的三维几何模型中损伤累积值d’的计算公式为:

技术总结

本发明公开了一种基于ABAQUS耦合磨损的微动疲劳形核过程动态预测方法,包括步骤:1、假定构件的微动疲劳形核损伤模型;2、材性实验得到构件力学及热力学参数;3、ABAQUS软件建立三维几何模型;4、通过荷载工况和力学及热力学参数更新弹性模量;5、通过UMESHMOTION子程序确定磨损形貌演变规律;6、启动磨损时间增量,得到新接触磨损形貌;7、自动更新三维几何模型,得到新损伤累积值;8、判断新的三维几何模型中损伤累积值;9、求和所有磨损时间增量得到最大形核寿命即形核位置,对应损伤累积值的最大值。本发明涉及工程科技技术领域,能解决现有技术中缺少考虑磨损影响的微动疲劳形核预测方法的问题。

技术研发人员:林歆昊,王国欣,冯玉辉,周金良,马振和,张驰

受保护的技术使用者:中建八局西北建设有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!