一种木工全自动钻孔铆接系统的制作方法

1.本发明涉及家具加工领域,具体为一种木工全自动钻孔铆接系统。

背景技术:

2.转椅加工发展前后经历了四个阶段:从集体经济的落败,到民营经济的萌起,内销到外贸出口,从oem产品升级向odm。目前转椅加工方式传统,生产效率低,在2010年政府下发《关于加快推进安吉转椅产业转型升级的建议》,进一步加快转椅产业升级,提升转椅整体发展水平,提高转椅产业区域竞争力、企业综合竞争力、产品市场竞争力。提高转椅产品的附加值必须降低产品的生产成本,减少生产工艺,增加生产效率,提高劳动生产能力,进一步促进企业的发展,这就需要投入一种木工全自动钻孔铆接系统,满足生产需求。

技术实现要素:

3.本发明的目的在于提供一种木工全自动钻孔铆接系统,以解决上述背景技术中提出的现有的转椅生产的弊端,提高生产效率,促进产业转型升级。

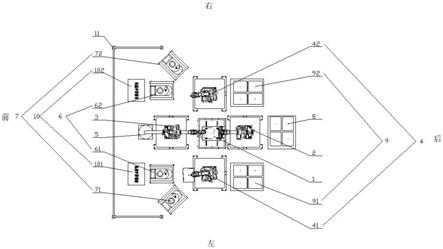

4.为实现上述目的,本发明提供如下结构方案:一种木工全自动钻孔铆接系统,由2个椅板上料工位、1台上料机器人、1台自动对位工作台、1台钻孔机器人、2台打铆机器人、2台m6螺栓铆钉机、2台m8螺栓铆钉机、1套集尘系统、2个椅板下料工位、1组防护网、2组机械手控制柜组成,通过上料机器人自动抓取上料,自动对位工作台对椅板进行夹紧定位,钻孔机器人对固定好的椅板进行钻孔,然后打铆机器人将自动对位工作台上的椅板先夹取至m6螺栓铆钉机进行m6螺栓铆接,然后夹取至m8螺栓铆钉机进行m8螺栓铆接,生产线配备1套集尘系统,收集生产过程中产生的灰尘,整套生产线由防护网包围,并通过机械手控制柜进行整体控制,保护工人安全。

5.自动对位工作台安装在生产线中心位置,钻孔机器人安装在自动对位工作台正前面,2组机械手控制柜分别安装在2台m6螺栓铆钉机前面靠近防护网,上料机器人安装在自动对位工作台正后面,2台打铆机器人分别安装在自动对位工作台的正左面和正右面,2个椅板上料工位位于上料机器人的正后面,2个椅板下料工位分别位于2台打铆机器人的正后面,2台m6螺栓铆钉机分别位于自动对位工作台左前方45

°

和右前方45

°

方向,2台m8螺栓铆钉机分别位于自动对位工作台左前方70

°

和右前方70

°

方向,集尘系统位于钻孔机器人正前面且紧靠钻孔机器人。

6.优选的,本发明能够实现转椅的自动化生产,只需要通过人工或搬运小车进行原材料搬运和成品搬运。

7.优选的,本发明的自动对位工作台能实现各种椅板的自动定位和夹紧。

8.优选的,本发明的上料机器人能够实现各种椅板的自动夹取和放松。

9.优选的,本发明的钻孔机器人能够兼容气动钻头和电动钻头对椅板进行钻孔加工。

10.优选的,本发明的打铆机器人能够实现各种椅板的自动夹取和顶下。

11.优选的,本发明配套的集尘系统能够及时收集钻孔产生的粉尘,保护环境。

12.与现有结构相比,本发明的有益效果是:

13.1)通过上料机器人能够实现自动上料。

14.2)通过自动对位工作台可以对多种通用形状的椅板进行定位加工,且极大提高了加工精度。

15.3)通过钻孔机器人能够实现自动钻孔。

16.4)通过打铆机器人能够实现椅板在多种工序之间的自动搬移。

17.5)通过集成系统能够对加工过程中产生的粉尘进行及时收集,减少环境污染。

18.6)通过本自动化系统,能够极大的提高生产效率。

附图说明

19.图1为本发明结构示意图。

20.图中:1-自动对位工作台,2-上料机器人,3-钻孔机器人,4-打铆机器人,5-集尘系统,6-m6螺栓铆钉机,7-m8螺栓铆钉机,8-椅板上料工位,9-椅板下料工位,10-机械手控制柜,11-防护网。

21.图2为本发明结构中自动对位工作台示意图。

22.图中:11-外罩,12-机架本体,111-金属外壳,112-脚杯,113-铝型材支架,114-操作按钮,121-平行导轨结构,1211-直线导轨,1212-伺服马达,1213-同步带,1214-马达支撑架,1215-丝杆,1216-丝杆螺母,1217-移动板,12211-定位支柱,12212-限位轴环,12213-调节支撑块,12214-支撑块。

23.图3为本发明结构中钻孔机器人的钻孔组件结构示意图。

24.图中:321-马达,322-同步带,323-刀具,324-固定底座,325-气缸,326-风机,327-集尘管道。

25.图4为本发明结构中打铆机器人的结构示意图。

26.图中:42-铆压夹取装置,421-连接法兰,423-气动手指,422-膜片,43-铆压下板装置,431-下板气缸,432-气缸支撑座、433-传感器、434-传感器支架。

27.图5为本发明的工作方式流程图。

28.图6为本发明结构中上料机器人的上料装置结构示意图。

29.图中:221-六轴装配、222-连接板、223-导柱、224-弹簧、225-夹紧气缸、226-夹块。

30.图7为本发明结构中的第二加工件与自动对位工作台的安装位置关系图;

31.图中:501-第一加工件;

32.图8为本发明结构中的第二加工件与自动对位工作台的安装位置关系图;

33.图中:502-第二加工件。

34.图9为本发明结构的立体示意图。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的结构方案进行清楚、完整地描述。

36.本发明的工作方式及结构:

37.本发明的工作方式包括如下步骤:步骤一,由agv或人工的方式将椅板搬运并放置于椅板上料工位8处;步骤二,由上料机器人2抓取放置在椅板上料工位8处的椅板放到自动对位工作台1上;步骤三,自动对位工作台1根据椅板外形进行机架本体12的调整并最终固定住椅板;步骤四,椅板固定好后,钻孔机器人3工作,对放置于自动对位工作台1上的椅板进行钻孔,钻孔的同时通过集尘系统5将钻孔产生的灰尘进行收集处理;步骤五,钻孔完成后打铆机器人4通过铆压夹取装置42抓取椅板至m6螺栓铆钉机6进行m6螺栓的铆接;步骤六,m6螺栓铆接完成后,打铆机器人4通过铆压夹取装置42抓取椅板至m8螺栓铆钉机7进行m8螺栓的铆接;步骤七,m8螺栓铆接完成后,打铆机器人4通过铆压夹取装置42抓取椅板至椅板下料工位8;步骤八,由agv或人工的方式将椅板下料工位9处的椅板搬离。

38.本发明提供一种结构方案:一种木工全自动钻孔铆接系统,由自动对位工作台1、上料机器人2、钻孔机器人3、打铆机器人4、集尘系统5、m6螺栓铆钉机6、m8螺栓铆钉机7、椅板上料工位8、椅板下料工位9、机械手控制柜10、防护网11组成;

39.打铆机器人4包括打铆机器人41、打铆机器人42,所述m6螺栓铆钉机6包括m6螺栓铆钉机61、m6螺栓铆钉机62,所述m8螺栓铆钉机)包括m8螺栓铆钉机71、m8螺栓铆钉机72,所述机械手控制柜10包括机械手控制柜101、机械手控制柜(02,所述椅板下料工位9包括椅板下料工位91、椅板下料工位92,所述自动对位工作台1通过机器本体12能够对椅板实现自动定位和夹紧,所述上料机器人2通过上料装置22夹取椅板,所述钻孔机器人3的钻孔组件32部分接入集尘系统5,能够对加工过程中产生的灰尘进行及时收集,所述打铆机器人4通过铆压夹取装置42和铆压下板装置43能够自动抓取椅板,实现椅板自动化搬移。

40.自动对位工作台1由外罩11和机架本体12组成,机架本体12安装在外罩11内,所述外罩11由金属外壳111、脚杯112、铝型材支架113、操作按钮114组成,金属外壳11为7面体结构,即长方体的一条直角边改为斜面,脚杯112安装于金属外壳111底部,铝型材支架113安装于金属外壳111内,操作按钮114安装在金属外壳111的斜面上,全部包裹能够减少灰尘掉入设备,斜面设置帮助更好操作及判断设备状态。

41.机器本体12由平行导轨结构121、椅板定位结构122组成,平行导轨结构位于外罩11内,椅板定位结构122位于外罩11顶部;

42.平行导轨机构121由2条直线导轨1211、伺服马达1212、同步带1213、马达支撑架1214、丝杆1215、丝杆螺母1216、移动板1217组成,2条直线导轨1211平行安装在同一水平面的铝型材上,距离为移动板1217的安装长度,马达支撑架1214安装在于直线导轨1211垂直的铝型材上,伺服马达1212安装在马达支撑架1214上,同步带1213安装在伺服马达1212和丝杆1215之间且位于丝杆1215的一端,丝杆螺母1216安装于丝杆1215的另一端,移动板1217两端安装在直线导轨1211上,中间部分与丝杆螺母1216连接,通过直线导轨1211和伺服马达1212的设置,能够满足各种长宽的椅板加工,方便自动定位和夹紧;

43.椅板定位结构122由4组支柱结构1221组成,2组支柱结构分别固定在2条直线导轨1211的一端,另外2组支柱结构1221分别固定在移动板1217两端,支柱结构1221由定位支柱12211、限位轴环12212、调节支撑块12213、支撑块12214组成,定位支柱12211的一端固定在平行导轨结构121上,另一端固定限位轴环12212,调节支撑块12213通过内孔安装在定位支柱12211中间,支撑块12214安装在调节支撑块2213上,调节支撑块12213通过上下调节,能够满足各种厚度的椅板加工。

44.钻孔机器人3由机器人31、钻孔组件32组成,机器人31底部固定在地面上,钻孔组件32安装在机器人31的机器手臂上,通过机器人31为设备提供支撑及定位,提高生产自动化水平,钻孔组件32在定位后进行钻孔。

45.钻孔组件32由马达321、同步带322、刀具323、固定底座324、气缸325、风机326、集尘管道327组成,固定底座324的一端安装在机器人31上,马达321竖直安装于固定底座324的另一端,马达321的下端安装有同步带322,同步带322与竖直安装在固定底座324中间的风机326的上端连接,气缸325安装在固定底座324的中间并和马达321同一高度,风机326安装在气缸325和集尘管道327中间并处于气缸325正下方,集尘管道327安装于风机326和刀具323中间,刀具323安装于集尘管道327正下方并和气缸325的活动杆相连,通过气缸325能够实现自动更换刀具323。

46.上料机器人2由机器人21、上料装置22组成,机器人(21)底部固定在地面上,上料装置22安装在机器人21的机器手臂上,机器人21为设备提供支撑、定位和动力,上料装置22通过椅板的边缘自动夹取椅板。

47.上料装置22由六轴装配221、连接板222、导柱223、弹簧224、夹紧气缸225、夹块226)组成,六轴装配221的侧面安装在机器人21上,连接板222的上端面安装在六轴装配221的底端,连接板222的下端面安装有4根导柱223,导柱223的另一侧安装夹紧气缸225,弹簧224穿过导柱223安装在连接板222和夹紧气缸225之间,夹紧气缸225的两端分别固定着夹块226,所述夹块226与椅板的接触面为条纹滚花面,使得夹紧椅板时不脱落,所述夹紧气缸225起始状态为张开状态,接收到夹取椅板信号时,六轴装配221动作,移动到合适位置,随后夹紧气缸225动作,通过夹块226夹取椅板,导柱223和弹簧224的配合使用能够保证椅板夹取具有良好的导向性和缓冲的作用。

48.打铆机器人4由机器人41、铆压夹取装置42、铆压下板装置43组成,机器人41底部固定在地面上,铆压夹取装置42安装在机器人31的机器手臂上,铆压下板装置43安装在铆压夹取装置42上,机器人31为设备提供支撑、定位和动力,铆压夹取装置42自动夹取椅板,铆压下板装置43用于铆压夹取装置42松开时,顶下椅板。

49.铆压夹取装置42由连接法兰421、膜片422、气动手指423组成,连接法兰422的上端安装在机器人41上,膜片422的上端安装在连接法兰421下端,用于吸收装置与椅板接触时产生的冲击及一定的位置变动量,气动手指423安装在膜片422的下端,气动手指423在工作时会沿轴心向内收缩或向外扩张,用以夹紧和放松椅板;

50.铆压下板装置43由下板气缸431、气缸支撑座432、传感器433、传感器支架434组成,气缸支撑座432上端固定在连接法兰421的下端,下板气缸431的上端固定在气缸支撑座432下端,传感器支架434上端固定在连接法兰421的下端,传感器433的上端固定在传感器支架434下端且靠近内侧,传感器433用于检测是否夹取到椅板,完成信号对接,打铆机器人4夹取椅板时,下板气缸431处于收缩状态,当打铆机器人4完成夹取需要放下椅板时,下板气缸431伸出,将椅板顶下。

51.工作过程:

52.如图9所示,木工全自动钻孔铆接系统,与现有的传统设备相比较具有在结构改进以及性能优化上的创新点,传统的机械作业方式较为单一,且自动化程度低,包括:需要一个划线标点的工作人员还需要一个工作人员打铆,以及需要一人打孔等,人力耗费较为严

重,本发明的方案具备总体结构简单,容易维护,效率性能高操作容易的特点;

53.人工或搬运小车将椅板运输至椅板上料工位8,上料机器人2夹取椅板放置于自动对位工作台1上,自动对位工作台1中的伺服电机1212动作,带动移动板1217运动,最终带动支柱结构1221运动,夹紧椅板,钻孔机器人3动作,对椅板进行钻孔,钻孔完成口,支柱结构1221松开,打铆机器人4运动,气动手指423动作,将椅板夹取至m6螺栓铆接机6上进行铆接,完成后再由打铆机器人4将椅板夹取至m8螺栓铆接机7上进行铆接,然后由打铆机器人4将椅板转移至椅板下料工位9,最后由人工或搬运小车将加工好的椅板搬离生产线。

54.此钻孔铆接的性能参数为:定位台重复定位精度范围为0.08mm,钻孔平均速度为0.5秒/个,铆接孔速度为1-2秒/个,(具体的参数由实际的施作对象材质决定,例如:木材)。本发明具备设备操作灵活、智能、定位精准的技术效果。

55.实施例一:

56.如图7所示:第一加工件501包括但不限于部分餐桌板或者木制办公台板的连接孔、定位槽等一些榫卯结构相关的特征加工。通过自动对位工作台1对桌板或者台板的边缘进行定位,然后通过钻孔机器人3按系统提供的二维坐标,对其进行钻连接孔、铣定位槽等作业,然后在相关的连接孔上铆压安装钉,最后完成码垛。

57.实施例二:

58.如图8所示:第二加工件502包括但不限于在工业用的木板工装板的精雕工艺加工。自动对位工作台1将第二加工件502定位以后,根据工装板的精雕要求进行加工。设置好原点后,可以编译对应的路径进行加工,加工路径可以是平面二维的或者空间三维的。工作板完成精雕加工之后,再根据需求铆压定位衬套或者螺栓衬套,完成后码垛。

59.实施例三:

60.一种木工全自动钻孔铆接系统,由自动对位工作台1、上料机器人2、钻孔机器人3、打铆机器人4、集尘系统5、m6螺栓铆钉机6、m8螺栓铆钉机7、椅板上料工位8、椅板下料工位9组成;

61.打铆机器人4包括打铆机器人41、打铆机器人42,所述m6螺栓铆钉机6包括m6螺栓铆钉机61、m6螺栓铆钉机62,所述m8螺栓铆钉机)包括m8螺栓铆钉机71、m8螺栓铆钉机72,所述机械手控制柜10包括机械手控制柜101、机械手控制柜(02,所述椅板下料工位9包括椅板下料工位91、椅板下料工位92,所述自动对位工作台1通过机器本体12能够对椅板实现自动定位和夹紧,所述上料机器人2通过上料装置22夹取椅板,所述钻孔机器人3的钻孔组件32部分接入集尘系统5,能够对加工过程中产生的灰尘进行及时收集,所述打铆机器人4通过铆压夹取装置42和铆压下板装置43能够自动抓取椅板,实现椅板自动化搬移。

62.以上显示和描述了本发明的基本结构、主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明;因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

63.尽管已经描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,

本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1