一种无醛PE热熔胶膜板制造工艺的制作方法

一种无醛pe热熔胶膜板制造工艺

技术领域

1.本发明涉及板材制造工艺,具体涉及一种无醛pe热熔胶膜板制造工艺。

背景技术:

2.现在市场上的实木复合的板类产品使用的都是以甲醛类的胶粘剂,产品在生产和使用过 程中会释放大量游离甲醛而引起环境污染。为了解决这一问题,专利文献cn202292930u公开 了一种无甲醛实木复合木板,该方案主要采用塑胶薄膜来粘合板材,以取代甲醛类胶粘剂, 然而该方案仍然存在如下几点的不足:一、底层单皮木板表面和表层单皮木板表面设有用针 辊布满的针孔。增加了单皮木板表面上打针孔的工序号。二、由于塑料薄膜是热塑胶性,本 身就有可逆性,即只要外界温度达到它的熔点,就会重新熔化,造成胶合层分层。

3.现有市面上也出现了无醛胶粘剂,主要包括三大类:1、生物类蛋白胶(包括了大豆胶、 淀粉胶等);2、含异氰酸酯成分的聚氨酯胶、mdi胶;3、热塑性树脂胶黏剂。然而上述3 中无醛胶粘剂应用遇到了如下瓶颈:1、固化时间太快导致工艺调整复杂;2、胶合强度不够 导致板材质量下降;3、无醛胶粘剂成本太高。

技术实现要素:

4.为了解决上述背景技术所存在的至少一技术问题,本发明提供一种一种无醛pe热熔胶膜 板制造工艺。

5.为实现上述目的,本发明的技术方案是:

6.一种无醛pe热熔胶膜板制造工艺,包括:

7.胶膜铺设步骤,将热塑胶性塑料薄膜铺设到第一板材的表面上;

8.板材铺设步骤,将第二板材铺设在所述热塑胶性塑料薄膜的表面上,形成组胚后的板材 结构;

9.热压步骤,包括如下子步骤:

10.热压阶段,以干燥板才和热塑胶性塑料薄膜融化;

11.冷压阶段,将经热压后的板材进行冷压,形成基板。

12.进一步地,所述热压阶段中,采用7-12mpa压力、150-170℃温度进行热压,热压时间为 3-15秒。

13.进一步地,所述冷压阶段中,采用冷水循环的多层冷压机进行冷压,采用12-15mpa压力 进行冷压,

14.进一步地,所述胶膜铺设步骤中,第一板材在输送线上传输的过程中同步将热塑胶性塑 料薄膜铺设到第一板材的表面上。

15.进一步地,在所述胶膜铺设步骤中还包括:通过树脂码钉将热塑胶性塑料薄膜铺固定在 第一板材的表面上。

16.进一步地,所述的无醛pe热熔胶膜板制造工艺还包括:

17.在基板的上下两个表面涂上水性聚氨酯胶,上下两个表面加上两张木板,然后经过加热、 加压、冷却成型。

18.进一步地,在所述热压阶段中,采用多层呼吸式干燥机。

19.进一步地,在所述多层呼吸式干燥机和多层冷压机之间设置有全自动进板架,以将经热 压后的板材推进至多层冷压机中。

20.进一步地,所述热塑胶性塑料薄膜的厚度为0.1-0.5mm。

21.本发明与现有技术相比,其有益效果在于:

22.热塑胶性塑料薄膜与木质单板的胶合作用可以分为两个作用:物理作用、化学作用。木 材的高分子和热塑胶性塑料薄膜的高分子之间结合足够紧密形成了物理吸引力即范德华力和 氢键力,还有热塑胶性塑料薄膜由于毛细管的张力的作用进入木材导管后,可随热塑胶性塑 料薄膜的固化形成胶钉,将木材结合。木材里的羟基等基团和热塑胶性塑料薄膜的极性基团 产生化学键,化学键结合的越紧密产生的胶粘力越强,强化学键的化学作用力远超物理作用 力。

附图说明

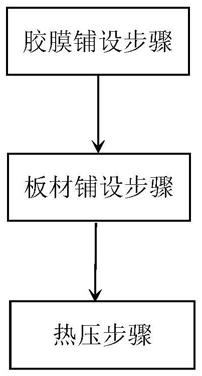

23.图1为本发明实施例提供的无醛pe热熔胶膜板制造工艺的流程图。

具体实施方式

24.实施例:

25.下面结合附图和实施例对本发明的技术方案做进一步的说明。

26.由于热熔胶膜的常温下固态,加热后熔融状态,温度下降到熔融温度以下就固化的特性, 因此应用在板材制造上,与传统使用的热固性的胶水的工艺有着显著的差别。

27.参阅图1所示,本实施例提供的无醛pe热熔胶膜板制造工艺主要包括如下步骤:

28.胶膜铺设步骤,将热塑胶性塑料薄膜(简称胶膜)铺设到第一板材的表面上;

29.具体地,在此步骤中,该热塑胶性塑料薄膜是通过树脂码钉将热塑胶性塑料薄膜铺固定 在第一板材的表面上,同时,第一板材在输送线上传输的过程中同步将热塑胶性塑料薄膜铺 设到第一板材的表面上,如此,有区别于传统胶水涂胶后再排版的过程,在板材排版的过程 中同时就完成了一个热塑胶性塑料薄膜的工艺。

30.板材铺设步骤,将第二板材铺设在所述热塑胶性塑料薄膜的表面上,形成组胚后的板材 结构。

31.热压步骤,包括如下子步骤:

32.热压阶段,以干燥板才和热塑胶性塑料薄膜融化;

33.冷压阶段,将经热压后的板材进行冷压,形成基板。

34.由于热塑胶性塑料薄膜的性质,在热压步骤中,包括两个阶段,采用两台压机。一台负 责蒸发木材水分和将热塑胶性塑料薄膜升温到熔融点之上,另外一台负责将热压升温过的板 材迅速进行冷压降温,这样无醛热塑胶性塑料薄膜就可以固化成型了。

35.第一,在热压阶段,采用的是多层呼吸式干燥机,由于热压所起的作用只是干燥木材和 将胶膜融化,所以可以用很小的压力(7-12mpa压力)进行热压,热压时间为3-15秒,同时 由于热熔胶膜的熔点在130度左右,因此在热压温度可以用上不超过木材碳化的高温来

实现, 在实际生产中运用150-170℃度的高温进行热压,这样让热熔胶膜整体上升到140度左右温 度的时间相当迅速,比传统用脲醛胶压板的时间可以节约一半左右。同时由于在干燥木材水 分时只有很小的压力,木材的压缩率大大减少,目前实际生产中的压缩率只有5%左右。同时 因为在热压时胶膜是熔融状态而不是加热固化,因此木材的水分可以充分的释放,不存在任 何泡板现象,对于板材的含水率没有太严格的要求,在实际生产中运用含水率超过20%的晒 干单板依然能够高效率出品高质量的板材。

36.第二,在冷压阶段,采用冷水循环的多层冷压机,将热压后的板材经过迅速地冷压,冷 压时间是非常快的,以常温压机计算18厘的板材7分钟左右就可以下降到70度以下,如果 加了冷水循环的多层冷压机,降温效率更快。低温出板就省了晾板的工序,并且由于冷却时 有压力就充分释放了热压所带来的木材的内应力,大大节约了制板的养生时间,很好地控制 了板材的变形程度。

37.如此,经过上述步骤后,热塑胶性塑料薄膜与木质单板的胶合作用可以分为两个作用: 物理作用、化学作用。木材的高分子和热塑胶性塑料薄膜的高分子之间结合足够紧密形成了 物理吸引力即范德华力和氢键力,还有热塑胶性塑料薄膜由于毛细管的张力的作用进入木材 导管后,可随热塑胶性塑料薄膜的固化形成胶钉,将木材结合,而无需像专利文献cn 202292930u的方案一样,在底层单皮木板表面和表层单皮木板表面设有用针辊布满的针孔, 高效率,减少工序及设备投资。木材里的羟基等基团和热塑胶性塑料薄膜的极性基团产生化 学键,化学键结合的越紧密产生的胶粘力越强,强化学键的化学作用力远超物理作用力。

38.此外,为了保证胶粘力的效果,热压后的板材要快速进行冷压,在该多层呼吸式干燥机 和多层冷压机之间设置有全自动进板架,以将经热压后的板材推进至多层冷压机中。如此, 即可以将热压后的板材经过迅速地冷压。

39.由于塑料薄膜是热塑胶性,本身就有可逆性,即只要外界温度达到它的熔点,就会重新 熔化,造成胶合层分层。为了解决这一技术难题,作为本实施例的一种优选,上述的工艺还 包括如下步骤:

40.在基板的上下两个表面涂上水性聚氨酯胶,上下两个表面加上两张木板,然后经过加热、 加压、冷却成型。由于水性聚氨酯胶在受热固化后生产的是树脂,没有可逆性,从而解决纯 塑料薄膜制造出来板,由于使用温度高而造成胶合层分层的问题。

41.具体地,上述的热塑胶性塑料薄膜采用通过改性的热塑胶性塑料薄膜,厚为0.1-0.5mm 综上,本发明与现有技术相比,具有如下技术优势:

42.1、节能环保:生产过程无任何有害排放;热量损耗小,节约粮食;储运方便,无任何浪 费;回收使用无任何污染。

43.2、成本低:施胶量15-30g/m2仅为脲醛树脂的1/5-1/10,综合成本小于脲醛树脂

44.3、胶合强度高:完全达到国家ⅰ类胶合板的测试,可以经得起5次以上“沸水煮+烘干

”ꢀ

的循环测试。

45.4、工艺简便:热压时间缩短一半以上,节约时间。

46.上述实施例只是为了说明本发明的技术构思及特点,其目的是在于让本领域内的普通技 术人员能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡是根据本 发明内容的实质所做出的等效的变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1