阻燃定向结构可饰面生态板及其制备工艺的制作方法

1.本发明属于阻燃生态板技术领域,具体涉及阻燃定向结构可饰面生态板及其制备工艺。

背景技术:

2.生态板是一种木板类建筑材料,主要起外表装饰作用。

3.现有的用于建筑内墙立面的生态板,一般还会添加阻燃剂,进行阻燃防护,但是由于结构上的缺陷,存在以下不足:

4.1.生态板与内墙之间采用胶液粘合,安装时,胶液容易外流在未覆盖的空白处,形成挂流现象,极为影响墙面的整体外观;

5.2.发生较轻的火情时,生态板外表被烧损破坏,导致需要更换整张生态板并且会破坏墙面,扩大了火灾损失。

技术实现要素:

6.针对上述背景技术所提出的问题,本发明的目的是:旨在提供阻燃定向结构可饰面生态板及其制备工艺。

7.为实现上述技术目的,本发明采用的技术方案如下:

8.阻燃定向结构可饰面生态板,包括芯层以及位于芯层上侧的面层,所述芯层为混合i型阻燃剂的刨花板,

9.所述i型阻燃剂为膨胀型阻燃剂;

10.所述芯层的上表面设有两个呈斜角分布的下位桩孔,所述芯层的下表面设有若干并列排布的弧形挂液槽,所述弧形挂液槽单侧贯穿芯层的侧面;

11.所述面层的下表面设有两个位置对应下位桩孔的上位桩孔;

12.所述芯层与面层之间胶连,所述芯层和面层之间连接有定位桩,所述定位桩与下位桩孔为过盈配合,所述定位桩与上位桩孔为间隙配合。

13.进一步限定,所述面层为阻燃陶瓷板,这样的结构设计,在达到阻燃效果的同时,提供更多的材质选项,同时也可以适应不同的阻燃情况。

14.进一步限定,所述面层为混合ii型阻燃剂的贴片木板,这样的结构设计,在达到阻燃效果的同时,提供更多的材质选项,同时也可以适应不同的阻燃情况。

15.进一步限定,所述ii型阻燃剂为铵盐型阻燃剂,这样的结构设计,通过铵盐型阻燃剂受热时释放出氨气,稀释空气中氧,氨气和氧反应,又会产生氮气,起到化学阻燃的作用,此外,铵盐型阻燃剂受热还会形成脱水炭化催化剂,来进一步阻燃。

16.进一步限定,所述下位桩孔的孔深大于上位桩孔的孔深,这样的结构设计,使得下位桩孔具备足够的配合面积完成与定位桩的固连。

17.进一步限定,所述下位桩孔和上位桩孔的孔深之和大于定位桩的长度,这样的结构设计,避免了定位桩进入下位桩孔深度过浅时,面层无法与芯层完全扣合,导致二者之间

存在间隙。

18.本发明还一种用于生产阻燃定向结构可饰面生态板的制备工艺,所述制备工艺包括下述步骤,

19.s1.通过热压成型法制备芯层;

20.s2.在芯层的上表面铣出两个下位桩孔,在芯层的下表面铣出若干弧形挂液槽;

21.s3.在面层的下表面铣出两个上位桩孔;

22.s4.定位桩的外侧套接防护套;

23.s5.除防护套覆盖段,定位桩其它部位粘附胶液,使用木锤轻轻敲击防护套和定位桩,在胶液润滑下,将定位桩敲进下位桩孔;

24.s6.取下防护套,快速烘干;

25.s7.按照s形轨迹在芯层的上表面涂抹胶液;

26.s8.将面层从上往下,与芯层扣合,并在均匀分布的压力下保持按压状态;

27.s9.保压扣合完成后,自然阴干。

28.本发明的有益效果:

29.1.生态板与内墙之间粘合时,胶液不易挂流,安装后外形美观,且粘合力足够;

30.2.火情较轻时,不用更换整张生态板,只需更换面层即可,减小了火灾损失。

附图说明

31.本发明可以通过附图给出的非限定性实施例进一步说明;

32.图1为本发明阻燃定向结构可饰面生态板及其制备工艺实施例的俯视结构示意图;

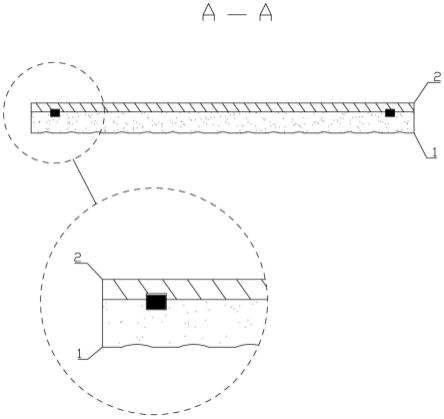

33.图2为本发明阻燃定向结构可饰面生态板及其制备工艺实施例在图1中a-a的剖视图;

34.图3为本发明阻燃定向结构可饰面生态板及其制备工艺实施例的爆炸结构图;

35.图4为本发明阻燃定向结构可饰面生态板及其制备工艺实施例中芯层的俯视结构示意图;

36.图5为本发明阻燃定向结构可饰面生态板及其制备工艺实施例中芯层的仰视结构示意图;

37.主要元件符号说明如下:

38.芯层1、弧形挂液槽11、下位桩孔12;

39.面层2、上位桩孔21;

40.定位桩3。

具体实施方式

41.为了使本领域的技术人员可以更好地理解本发明,下面结合附图和实施例对本发明技术方案进一步说明。

42.如图1-5所示,本发明的阻燃定向结构可饰面生态板,包括芯层1以及位于芯层1上侧的面层2,芯层1为混合i型阻燃剂的刨花板,

43.i型阻燃剂为膨胀型阻燃剂;

44.芯层1的上表面设有两个呈斜角分布的下位桩孔12,芯层1的下表面设有若干并列排布的弧形挂液槽11,弧形挂液槽11单侧贯穿芯层1的侧面;

45.面层2的下表面设有两个位置对应下位桩孔12的上位桩孔21;

46.芯层1与面层2之间胶连,芯层1和面层2之间连接有定位桩3,定位桩3与下位桩孔12为过盈配合,定位桩3与上位桩孔21为间隙配合。

47.本实施例中,生态板主要用于内墙立面的装饰和阻燃,实际安装时,芯层1设有弧形挂液槽11的一面与内墙墙面通过胶液粘合,胶液涂抹在芯层1的内侧面,弧形挂液槽11与墙面配合,形成一个空腔,用于储存胶液,保证多余的胶液不会因为重力下流,外流在内墙的空白面,同时通过储存胶液的能力,保证有足够的胶液参与生态板和内墙之间的粘合,保证连接的可靠性,弧形挂液槽11只有单侧贯穿芯层1的侧面,因此芯层1应当以贯穿侧在上,未贯穿侧在下的姿态安装;

48.当发生火情时,面层2作为第一道阻燃层,进行阻燃,若是火情未得到控制,面层2被烧损,则通过芯层1进行二次阻燃;

49.若是火情较弱,破坏范围较窄,仅有面层2受损,而芯层1并未受损,则可以施加胶液溶解剂,取下面层2,重新更换,未受损的芯层1得以保留,减小了火情损失,并且避免了重新更换生态板所带来的一系列附加损害,比如破坏墙皮,成本增加,人力资源增加。

50.优选,面层2为阻燃陶瓷板,这样的结构设计,在达到阻燃效果的同时,提供更多的材质选项,同时也可以适应不同的阻燃情况。实际上,也可以根据具体情况具体考虑面层2其它的类型。

51.优选,面层2为混合ii型阻燃剂的贴片木板,这样的结构设计,在达到阻燃效果的同时,提供更多的材质选项,同时也可以适应不同的阻燃情况。实际上,也可以根据具体情况具体考虑面层2其它的类型。

52.优选,ii型阻燃剂为铵盐型阻燃剂,这样的结构设计,通过铵盐型阻燃剂受热时释放出氨气,稀释空气中氧,氨气和氧反应,又会产生氮气,起到化学阻燃的作用,此外,铵盐型阻燃剂受热还会形成脱水炭化催化剂,来进一步阻燃。实际上,也可以根据具体情况具体考虑ii型阻燃剂其它的类型。

53.优选,下位桩孔12的孔深大于上位桩孔21的孔深,这样的结构设计,使得下位桩孔12具备足够的配合面积完成与定位桩3的固连。实际上,也可以根据具体情况具体考虑下位桩孔12和上位桩孔21其它的孔深关系。

54.优选,下位桩孔12和上位桩孔21的孔深之和大于定位桩3的长度,这样的结构设计,避免了定位桩3进入下位桩孔12深度过浅时,面层2无法与芯层1完全扣合,导致二者之间存在间隙。实际上,也可以根据具体情况具体考虑避免面层2和芯层1之间存在扣合间隙的其它结构。

55.本发明还一种用于生产阻燃定向结构可饰面生态板的制备工艺,制备工艺包括下述步骤,

56.s1.通过热压成型法制备芯层1;

57.s2.在芯层1的上表面铣出两个下位桩孔12,在芯层1的下表面铣出若干弧形挂液槽11;

58.s3.在面层2的下表面铣出两个上位桩孔21;

59.s4.定位桩3的外侧套接防护套;

60.s5.除防护套覆盖段,定位桩3其它部位粘附胶液,使用木锤轻轻敲击防护套和定位桩3,在胶液润滑下,将定位桩3敲进下位桩孔12;

61.s6.取下防护套,快速烘干;

62.s7.按照s形轨迹在芯层1的上表面涂抹胶液;

63.s8.将面层2从上往下,与芯层1扣合,并在均匀分布的压力下保持按压状态;

64.s9.保压扣合完成后,自然阴干。

65.上述实施例仅示例性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1