菜板铣边机的限位输送机构的制作方法

1.本实用新型涉及板材加工技术领域,特别涉及一种菜板铣边机的限位输送机构。

背景技术:

2.竹菜板在加工过程中,当竹板材在切割成固定尺寸后,需要对菜板的侧边进行铣边加工,现有技术中,为了提高单片菜板的铣边效率,现有技术通常通过输送带连续输送菜板的方式,利用输送带侧部的修边铣刀对菜板边缘进行铣边,然而,现有技术中,用于竹菜板的铣边机往往一次只能对菜板一侧边进行铣边加工,而一块菜板具有四条侧边,为了实现菜板的四条侧边的铣边,只能通过四台铣边机实现连续铣边作业,或是利用一台铣边机将同一块菜板的所需铣边的一侧通过输送带输送通过铣刀,进行多次铣边。

3.以上现有的铣边方式存在菜板铣边铣边效率不高的问题,由于限位输送的方式限制,难以实现更高效的铣边加工,即同时对菜板两侧边同时精确地铣边加工。

技术实现要素:

4.本实用新型所要解决的技术问题是:如何在保证竹菜板铣边精度的前提下提高竹菜板的铣边加工效率。

5.为了解决上述技术问题,本实用新型采用的技术方案为:

6.一种菜板铣边机的限位输送机构,包括:

7.基座;

8.输送带,所述输送带可转动地连接于基座;

9.侧向定位组件,所述侧向定位组件设置在输送带的始端,所述侧向定位组件包括固定挡块和第一推送件,所述固定挡块设置在输送带始端的一侧,所述第一推送件设置在输送带始端的另一侧,所述第一推送件包括第一气缸、推块和滚轮,所述第一气缸的缸体水平的连接于基座,所述第一气缸的移动方向垂直于输送带的输送方向,所述推块连接于第一气缸的活塞,所述滚轮连接于推块朝向固定挡块的一侧;

10.第一铣边刀具,所述第一铣边刀具连接于基座,第一铣边刀具包括可高速旋转的回转体刀头,两个所述第一铣边刀具对称分布于输送带的两侧;

11.第二铣边刀具,所述第二铣边刀具连接于基座,所述第二铣边刀具包括可高速旋转的回转体刀头,两个所述第二铣边刀具对称分布于输送带的两侧,所述第二铣边刀具位于第一铣边刀具的斜下方;

12.第一下压定位组件,多个所述第一下压定位组件沿输送带的输送方向分布,所述第一下压定位组件设置在输送带的上方,所述第一下压定位组件包括第一压辊和第一连接座,所述第一压辊的转轴连接于第一连接座,所述第一连接座连接于基座。

13.进一步,上述菜板铣边机的限位输送机构中,所述第一下压定位组件还包括高度调节机构,所述高度调节机构连接于第一连接座与基座之间,用于调节第一连接座的连接高度。

14.进一步,上述菜板铣边机的限位输送机构中,所述基座包括设置在输送带两侧上方的定位架,所述定位架包括若干竖直方向的螺纹孔和限位孔,所述高度调节机构包括若干竖直方向设置的定位杆和丝杆,所述定位杆与所述限位孔限位滑动连接,所述丝杆与螺纹孔螺纹配合连接。

15.进一步,上述菜板铣边机的限位输送机构中,所述定位杆的上端设有限位头部,所述定位杆的限位头部与定位架之间套接有弹簧。

16.进一步,上述菜板铣边机的限位输送机构中,还包括第二下压定位组件,所述第二下压定位组件设置在输送带的上方,所述第二下压定位组件设置在靠近第二铣边刀具的位置,所述第二下压定位组件包括第二压辊、第二连接座和第二气缸,所述第二气缸的缸体竖直向下连接于基座,所述第二连接座连接于第二气缸的活塞,所述第二压辊的转轴连接于第二连接座。

17.进一步,上述菜板铣边机的限位输送机构中,还包括第三下压定位组件,所述第三下压定位组件设置在输送带的上方,所述第三下压定位组件设置在靠近第一铣边刀具的位置,所述第三下压定位组件包括第三压辊、第三连接座和弹性件,所述第三连接座连接于基座,所述弹性件连接于第三连接座,所述弹性件连接于第三连接座,所述第三压辊的转轴连接于弹性件的下端。

18.本实用新型的有益效果在于:本实用新型涉及的菜板铣边机的限位输送机构中,待加工的菜板通过输送带经由两侧的第一铣边刀具和第二铣边刀具同时完成菜板4条侧边的铣边加工,通过在输送带始端的侧部设置侧向定位组件,并在输送带的上方沿输送方向分布的下压定位组件,使得菜板在输送和铣边过程中,得到稳定的压紧限位,避免铣边过程中,菜板发生剧烈震动而影响菜板边缘的平整度,从而降低菜板铣边加工的次品率,在保证竹菜板铣边精度的前提下提高竹菜板的铣边加工效率。

附图说明

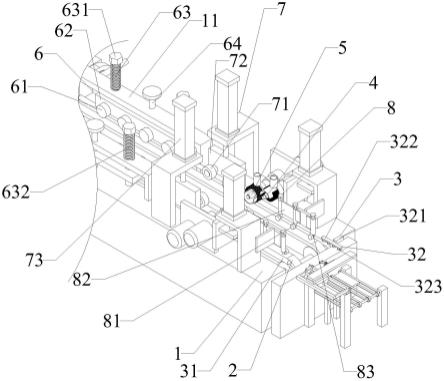

19.图1为本实用新型具体实施方式的一种菜板铣边机的限位输送机构的结构示意图;

20.标号说明:

21.1、基座;11、定位架;2、输送带;3、侧向定位组件;31、固定挡块;32、第一推送件;321、第一气缸;322、推块;323、滚轮;4、第一铣边刀具;5、第二铣边刀具;6、第一下压定位组件;61、第一压辊;62、第一连接座;63、定位杆;631、限位头部;632、弹簧;64、丝杆;7、第二下压定位组件;71、第二压辊;72、第二连接座;73、第二气缸;8、第三下压定位组件;81、第三压辊;82、第三连接座;83、弹性件。

具体实施方式

22.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

23.实施例1

24.请参照图1,一种菜板铣边机的限位输送机构,包括:

25.基座1;

26.输送带2,所述输送带2可转动地连接于基座1;

27.侧向定位组件3,所述侧向定位组件3设置在输送带2的始端,所述侧向定位组件3包括固定挡块31和第一推送件32,所述固定挡块31设置在输送带2始端的一侧,所述第一推送件32设置在输送带2始端的另一侧,所述第一推送件32包括第一气缸321、推块322和滚轮323,所述第一气缸321的缸体水平的连接于基座1,所述第一气缸321的移动方向垂直于输送带2的输送方向,所述推块322连接于第一气缸321的活塞,所述滚轮323连接于推块322朝向固定挡块31的一侧;

28.第一铣边刀具4,所述第一铣边刀具4连接于基座1,第一铣边刀具4包括可高速旋转的回转体刀头,两个所述第一铣边刀具4对称分布于输送带2的两侧;

29.第二铣边刀具5,所述第二铣边刀具5连接于基座1,所述第二铣边刀具5包括可高速旋转的回转体刀头,两个所述第二铣边刀具5对称分布于输送带2的两侧,所述第二铣边刀具5位于第一铣边刀具4的斜下方;

30.第一下压定位组件6,多个所述第一下压定位组件6沿输送带2的输送方向分布,所述第一下压定位组件6设置在输送带2的上方,所述第一下压定位组件6包括第一压辊61和第一连接座62,所述第一压辊61的转轴连接于第一连接座62,所述第一连接座62连接于基座1。

31.待加工的菜板通过输送带2经由两侧的第一铣边刀具4和第二铣边刀具5同时完成菜板4条侧边的铣边加工,通过在输送带2始端的侧部设置侧向定位组件3,并在输送带2的上方沿输送方向分布的下压定位组件,使得菜板在输送和铣边过程中,得到稳定的压紧限位,避免铣边过程中,菜板发生剧烈震动而影响菜板边缘的平整度,从而降低菜板铣边加工的次品率。

32.实施例2

33.实施例1所述的菜板铣边机的限位输送机构,其中,所述第一下压定位组件6还包括高度调节机构,所述高度调节机构连接于第一连接座62与基座1之间,用于调节第一连接座62的连接高度。

34.实施例3

35.实施例2所述的菜板铣边机的限位输送机构,其中,所述基座1包括设置在输送带2两侧上方的定位架11,所述定位架11包括若干竖直方向的螺纹孔和限位孔,所述高度调节机构包括若干竖直方向设置的定位杆63和丝杆64,所述定位杆63与所述限位孔限位滑动连接,所述丝杆64与螺纹孔螺纹配合连接。

36.以上结构中,通过转动丝杆64可调节第一连接座62的高度,通过定位杆63与限位孔的滑动配合以限位,从而根据菜板的厚度可灵活调节第一压辊61与输送带2之间的间距。

37.实施例4

38.实施例3所述的菜板铣边机的限位输送机构,其中,所述定位杆63的上端设有限位头部631,所述定位杆63的限位头部631与定位架11之间套接有弹簧632。

39.以上结构中,通过设置弹簧632,使第一压辊61具有一定的弹性势能,能够施加对菜板的一定压紧力,进一步提高菜板边缘的铣边精度。

40.实施例5

41.实施例1所述的菜板铣边机的限位输送机构,其中,还包括第二下压定位组件7,所

述第二下压定位组件7设置在输送带2的上方,所述第二下压定位组件7设置在靠近第二铣边刀具5的位置,所述第二下压定位组件7包括第二压辊71、第二连接座72和第二气缸73,所述第二气缸73的缸体竖直向下连接于基座1,所述第二连接座72连接于第二气缸73的活塞,所述第二压辊71的转轴连接于第二连接座72。

42.以上结构中,通过第二气缸73可灵活调节第二压辊71对菜板的压力,使菜板下边缘铣边时,菜板得到稳定地压紧定位,进一步提高菜板边缘的铣边精度。

43.实施例6

44.实施例1所述的菜板铣边机的限位输送机构,其中,还包括第三下压定位组件8,所述第三下压定位组件8设置在输送带2的上方,所述第三下压定位组件8设置在靠近第一铣边刀具4的位置,所述第三下压定位组件8包括第三压辊81、第三连接座82和弹性件83,所述第三连接座82连接于基座1,所述弹性件83连接于第三连接座82,所述弹性件83连接于第三连接座82,所述第三压辊81的转轴连接于弹性件83的下端。

45.以上结构中,当菜板铣边前,利用弹性件83的弹性势能使第一压辊61对菜板的压力,使菜板得到稳定地压紧定位,进一步提高菜板边缘的铣边精度。

46.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1