一种复合重竹板及其制备方法与流程

本发明涉及材料制备,具体涉及一种复合重竹板及其制备方法。

背景技术:

1、在现有装修加工领域中,竹板尤其是复合竹板由于生产原料来源广,产品力学性能及防潮性能优异等特点,已经逐步取代传统木质刨花板或者塑料合成板成为板材类应用的热门。

2、相比于原竹竹板,复合竹板一般会构建表-芯-表层类似三明治夹层结构,因此结构稳定性更高,而复合重竹竹板一般在制备过程中需先将大尺寸竹材经过破坏后再重新胶合热压,加工完成后密度和强度均较高,同时防潮效果优异。然而,由于重竹板的刨花尺寸一般铺装密度更高,因此对适配胶粘剂的粘合效果要求较高,但这类胶粘剂大多具有释放甲醛量较高的特点,环保性低;现有技术虽然希望以部分低醛胶粘剂或无醛胶粘剂代替目前使用的种类,但这类胶粘剂粘合效果大多不佳,制备的重竹竹板强度不足。同时,现有复合重竹竹板基本采用普通复合竹板的制备路线,但在生产过程中由于原料尺寸规格大,很难做到精确统一,热压压合后会微观层面上会出现结构差异,进而导致不同批次间生产的产品受力效果不同,相比于普通复合竹板的性能差异幅度大,使后续产品的质量监控及维护维修的规范化难度提升。

技术实现思路

1、基于现有技术存在的缺陷,本发明的目的在于提供了一种复合重竹板的制备方法,该制备方法先以特定组成的处理剂对原材料进行预处理,随后以同样特殊复配的无醛胶粘剂进行施胶,经热压后的产品不仅力学性能优异,同时有效解决了传统生产工艺制备的不同批次产品性能差异大的缺陷;此外,该产品甲醛释放量极低,环保性高。

2、一种复合重竹板的制备方法,包括以下步骤:

3、(1)将竹材经切削、刨切、干燥后,得竹制刨花;

4、(2)将竹制刨花进行筛分,分别得到芯层料和表层料;

5、(3)在芯层料和表层料中分别加入润滑剂混合均匀并振荡处理,分别得润滑后的芯层料和表层料;所述润滑剂包括吸附植物油脂的活性炭颗粒,所述活性炭颗粒和植物油脂的质量之比为(3.5:6.5)~(2.5:7.5);所述润滑剂与芯层料或表层料的质量之比为(0.05~0.1):1;

6、(4)分别对表层料和芯层料进行胶粘剂施胶;所述胶粘剂包括水分散组分和胶组分,两者的质量之比为(7:3)~(6:4);所述水分散组分中包括海藻酸钠;所述胶组分中包括mdi胶;

7、(5)将施胶后的芯层料铺装在施胶后的表层料夹层间,经热压、锯切处理,即得所述复合重竹板。

8、优选地,所述步骤(1)中竹制刨花经过预筛选,筛选后的竹制刨花的长度为35~45mm,宽度为15~25mm,厚度为0.5~0.8mm。

9、优选地,所述步骤(2)中表层料和芯层料的筛分过程为:将竹制刨花进行一级筛分,得芯层料和过筛料;所述一级筛分所用筛网的目数为1~2目;将过筛料进行二级筛分,筛余得表层料;所述二级筛分所用筛网的目数为6~10目。

10、基于使用性能上的需求,一般复合重竹板在刨花原料筛选过程中比普通复合竹板所用的刨花尺寸更大,这也导致了实际同批次或不同批次中的重竹刨花的单片间尺寸及铺展方向比一般竹材刨花的差异性更大,施胶、铺装时难以做到分散均匀及规整统一,在热压后,刨花片存在平面叠加或纵横交错的情况,产品的性能尤其是强度性能存在较大的差异,虽然有相关技术希望采用振荡或在施胶过程中超声处理的方式使得刨花在热压前铺展得更加均匀,但由于竹材在经过刨花及干燥后表面并非平滑,存在较多的凸起/凹陷以及竖起的单丝纤维,即使经过外部处理后依然如分叉的毛发般凌乱。因此,在本技术技术方案中,发明人在大尺寸竹制刨花经过筛选后,以特定含有植物油脂的活性炭颗粒充当固体润滑剂进行“浸润”,由于活性炭颗粒尺寸小,在与竹制刨花混合后依附在竹制刨花表面或填充在缺陷中,在振荡过程中,活性炭颗粒将充当相邻刨花片移动时的滑轮并动态释放植物油脂进行表面润滑,使得刨花片可充分分散铺展,热压时的贴合效率更高,分散更加规整,最终同批次或不同批次间的产品性能差异小。

11、另一方面,相比于传统的无醛胶粘剂,为了配合预处理所用的润滑剂成分,发明人对施胶的胶粘剂也进行了调整,在发明人已有研发的cn108504320a无醛胶粘剂的基础上改变配方,以高含量的mdi胶配合高粘性且极易被活性炭颗粒吸附海藻酸钠配合可使得施胶后的表层料和芯层料既具有较高的初粘性,同时胶粘强度高,可保障在使用润滑剂的状态下产品的力学性能不会受到影响。此外,由于胶粘剂的特定组成以及活性炭颗粒的协同吸附,产品中的甲醛释放量极低,完全符合绿色装修材料理念。

12、不过,由于本发明中使用的胶粘剂中同时含有水分散组分和胶组分,因此润滑剂的润滑处理需要预先进行,否则经发明人验证可能会因极性问题而导致活性炭颗粒难以依附在刨花表面或填充在凹陷中起到润滑作用,甚至会在热压后游离出来并聚集在产品表面,影响产品性能和外观。

13、优选地,所述润滑剂中活性炭颗粒和植物油脂的质量之比为3:7。

14、在润滑剂预处理阶段,润滑剂的组成同样对产品的性能有一定的影响:当植物油脂的添加量太少,可能会导致活性炭颗粒的孔隙结构未被充分填充,润滑效果不佳,但当如果添加量太多,可能会导致在振荡过程中植物油脂脱离活性炭颗粒,释放并分散在局部刨花上,同样难以充分润滑,反而可能因植物油脂的作用使得部分刨花片在宏观上粘合在一起而无法分散开,且活性炭颗粒对植物油脂的吸附程度有限,过多地引入植物油脂存在原料浪费,经验证,当活性炭颗粒与植物油脂的质量之比为3:7时,该润滑剂的润滑效果最佳。

15、更优选地,所述活性炭颗粒的目数为180~220目,碘值≥900,更优选为900~1100。

16、活性炭颗粒在本发明所述产品中仅仅作为前期固体滑轮作用,若尺寸太大,会导致表层料和芯层料在热压后出现大量凸起;而如果尺寸太小,在振荡过程中将会出现团聚现象,润滑效果会有一定下降。因此在相同吸附性能情况下,以180~220目尺寸的活性炭颗粒性能最佳。

17、更优选地,所述吸附植物油脂的活性炭颗粒的制备方法为:在超声搅拌处理下,将活性炭颗粒加入至植物油脂中混合均匀。

18、更优选地,所述活性炭颗粒在与植物油脂接触前,采用硅烷偶联剂进行改性处理。

19、本发明所述活性炭颗粒可以为直接购买的市售材料,也可以是采用诸如椰壳、导杆、竹片等原料自行烧制得到的产品;而在吸附植物油脂过程中,只需避免活性炭颗粒因团聚而造成吸附不均匀的情况即可,优选使用超声搅拌的处理方式进行避免;为了使得植物油脂更高效地被活性炭颗粒系统,可以将活性炭颗粒采用诸如六甲基二硅氮烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷等硅烷偶联剂对其进行改性处理。

20、优选地,所述润滑剂与芯层料的质量之比为(0.08~0.1):1;所述润滑剂与表层料的质量之比为(0.05~0.06):1。

21、在本发明所述制备方法中,芯层料中的刨花片尺寸较大,因此为了提升芯层料整体的分布规整度,需要相比表层料添加更多的润滑剂才能达到最理想的优化效果。

22、优选地,所述植物油脂为椰油、花生油、橄榄油、大豆油、棕榈油中的至少一种。

23、优选地,所述步骤(3)中,振荡处理在振荡装置上进行,振荡频率为5~10hz,振荡时间为5~10min。

24、由于活性炭颗粒的尺寸较小,为了使其能与刨花片充分接触且不会因重力作用聚集在底部,振荡的频率不宜过大,时间不宜过长。

25、优选地,所述胶粘剂中的mdi胶与海藻酸钠的质量之比为(1.7~2.7):1。

26、为了避免产品中的润滑剂不会出现逃逸聚集现象,同时也要保障胶粘剂在进行施胶后具有优异的初粘性及胶合强度,胶粘剂中的mdi胶以及海藻酸钠的添加量需维持在特定的范围内。

27、更优选地,所述水分散性组分包括以下重量份的组分:聚乙烯醇20~40份、黄原胶20~40份、醋丙乳液20~40份、淀粉1~10份、海藻酸钠4~6份;所述胶组分包括增塑剂和mdi胶,两者的质量之比为(9:1)~(8:2)。

28、在水分散性组分中,为了保障整体胶粘剂的作用性,海藻酸钠需以聚乙烯醇、黄原胶以及醋丙乳液这三种组分复配的粘接树脂基体作为载体,充分发挥其作为增稠可溶性盐的优势,即能提供相当的粘度,也能与mdi胶形成稳定的胶粘体系避免活性炭颗粒的逃逸。

29、优选地,所述胶粘剂可采用常规制备方法制备,也可参考发明人人在先专利cn108504320a所述方法进行一定调整后制备。

30、优选地,所述步骤(4)中施加在表层料和芯层料在施胶时的胶粘剂施胶用量均为30~40kg/m3。

31、优选地,所述步骤(5)中铺装时的芯层料和表层料的质量之比为(1~2):1。

32、优选地,所述步骤(5)中热压时的温度为190~250℃,速率为10~20mm/s,施加压力为3~6bar。

33、相比于普通复合竹板,本发明所述复合重竹板由于采用了大尺寸刨花作为原料,同时配以高含量mdi胶及海藻酸钠组合的胶粘剂,因此需要更高的热压压力以及更慢的热压速率才能保障制备的产品可实现优异的胶合强度及力学强度。

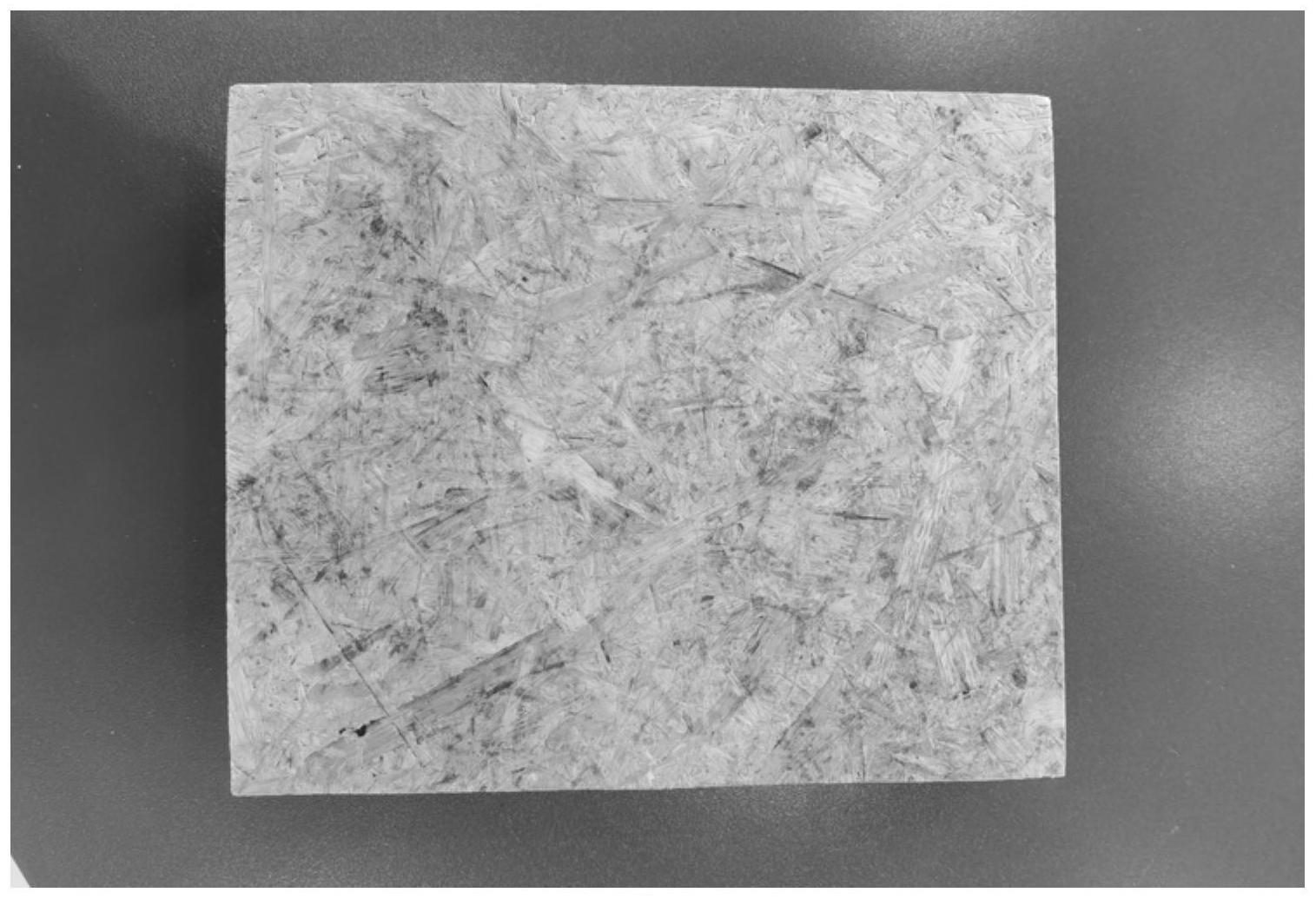

34、本发明的另一目的在于提供所述复合重竹板的制备方法制备得到的复合重竹板。

35、本发明所述制备方法制备得到的复合重竹板不仅力学性能优异,弹性模量可达到7000mpa以上,同时批次间产品的力学性能偏差小,生产稳定性强,在实际应用时易于质量监控及标准化维护维修,同时该产品甲醛释放量低,可达到enf级甲醛排放等级。

36、本发明的有益效果在于,本发明提供了一种复合重竹板的制备方法,该制备方法先以特定组成的处理剂对原材料进行预处理,随后以同样特殊复配的无醛胶粘剂进行施胶,经热压后的产品不仅力学性能优异,同时有效解决了传统生产工艺制备的不同批次产品性能差异大的缺陷;此外,该产品甲醛释放量极低,环保性高。

- 还没有人留言评论。精彩留言会获得点赞!