一种稳定的封边接头方法与流程

本发明涉及家具制造领域,特别涉及一种稳定的封边接头方法。

背景技术:

1、消费者在选择购买一款桌子的时候,除了考虑适合自身的功能外,往往还会关注桌子的外观,设计美观,制作精美的桌子会更加吸引消费者购买;在制造桌子的过程中,有着很多不被重视的细节方面的工艺,若对细节处理得当,桌子也会显得更加精致,如桌板的边缘粗糙,厂家会使用封边条对桌板边缘进行封边,使桌板的边缘美观又不会扎人。

2、在桌板的封边工艺中,封边条会围绕桌板边缘一圈后切断,封边条头尾相接,在最后封边的过程中,封边条的切割位置很重要,切割位置决定了封边条的长度,也就会影响封边的效果,即封边工艺结束后,封边条头尾之间是否正好衔接;若封边条切割后过长,封边条的头尾堆叠在一起,突兀不美观,凸出的地方影响手感,还需要进行修复,费时费力;若封边条切割后偏短,封边条的头尾之间具有明显间隙,即封边不合格,除影响美观外,还容易割伤人手,具有安全隐患,且要补充该间隙更加麻烦。

3、现有技术中,封边切割的步骤为,当封边条的起点到达光开关处时,光开关探测到起点并给予plc信号,plc以预设长度向编码器靠轮传递运动指令,令编码器靠轮继续转动预定圈数,使封边条材料进给预定长度,并在完成运动后再次给予plc完成运动的信号,plc再给予切刀断带信号;由此可见,预设长度及切割位置判定无误的情况下,最终的切割位置将由编码器靠轮的运动决定,在理想状态下,编码器靠轮的线速度与封边条的进给速度相同,封边条的头尾也能完成无缝衔接;但在实际工作中,会因封边条材料的形变、编码器靠轮与封边条材料间相对滑动等各个因素影响,导致封边条剪切后的长度不一致,或因封边条过短而产生明显或较大的缝隙,或因封边条过长而堆叠。

技术实现思路

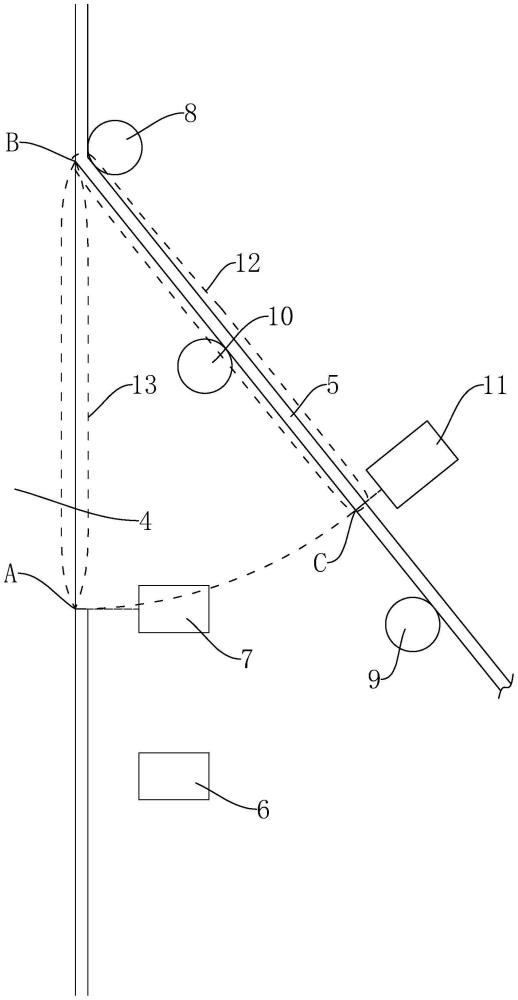

1、为了解决上述的技术问题,本发明提供了一种稳定的封边接头方法,步骤为前置工作、减速、切断、完成封边,对桌板先进行前置的封边工作,在桌板边缘预设一起点后,于起点处用封边材料开始绕桌板边缘进行封边,直至将桌板的三个边缘封边;在对最后一个边缘封边时,于预设位置减慢桌板的运动速度;直到切断传感器检测到起点时,切刀切断封边材料,令正在进行封边工作的点为工作点,切刀所在位置为切断点,此时工作点至起点的距离等于工作点至切断点的距离;最后对剩余部分封边后完成工作;通过该方法将工作点到切断传感器的距离与工作点到切刀的距离保持相同,在起点到达切断传感器时切断封边材料,被切断后的封边材料为封边条,也就意味着封边条的终点与起点将汇合于同一点从而实现无缝连接;封边材料切断的位置只由切断传感器发出的信号决定,无需通过靠轮的运动来判定长度,因此能保持切断点的一致性,也就能保持切刀与此时工作点之间距离的一致性,进而保持接缝的一致性;在预设位置处,桌板的运动速度减慢,也能保证在切断封边材料时的精准度,保证每次封边工作中无缝连接的稳定性。

2、本发明的技术方案是这样实现的:

3、一种稳定的封边接头方法,步骤为:

4、s1前置工作:在桌板边缘预设一起点,于起点处用封边材料开始绕桌板边缘进行封边,并完成桌板三个边缘的封边;

5、s2减速:继续封边工作,当桌板运动到预设位置时,减慢桌板的运动速度;

6、s3切断:正在进行封边工作的点位为工作点,切刀所在的位置为切断点,当切断传感器检测到起点时,工作点至起点的距离等于工作点至切断点的距离,此时切刀将封边材料于切断点处切断;切断后的封边材料为剩余封边材料,而桌板尚未粘合封边材料的空缺处为待封末段;

7、s4完成封边:桌板继续运动,将切断后的剩余封边材料恰好粘贴固定到所述的待封末段上,待封末段的端点与封边材料起点齐平且紧挨在一起,至此完成封边。

8、通过该方法将工作点到切断传感器的距离与工作点到切刀的距离保持相同,在起点到达切断传感器时切断封边材料,被切断后的封边材料整体为封边条,还未粘合于桌板上的封边材料为剩余封边材料,剩余封边材料正好将待封末段完全覆盖,也就意味着封边条的终点与起点将汇合于同一点从而实现无缝连接;封边材料切断的位置只由切断传感器发出的信号决定,无需通过靠轮的运动来判定长度,因此能保持切断点的一致性,也就能保持切刀与此时工作点之间距离的一致性,进而保持接缝的一致性;在预设位置处,桌板的运动速度减慢,也能保证在切断封边材料时的精准度,保证每次封边工作中无缝连接的稳定性。

9、在步骤s3中提到的工作点为已粘合于桌板的封边材料与尚未粘合于桌板的封边材料的交界点,在整个工作过程中,工作点在桌板上的位置是动态变化的。

10、作为优选,在步骤s4中,桌板继续运动并恢复至步骤s1时的运动速度。恢复速度以保持封边工作的效率。

11、作为优选,在切断传感器的旁侧设置减速传感器,切断传感器与减速传感器的位置配置为,桌板运动时,起点先经过减速传感器,再经过切断传感器;在步骤s2中,当减速传感器检测到起点时,减慢桌板的运动速度。本方案可用于多种情况下,特别是在手动封边情况下,需要采用减速传感器获知减速位置,来保证封边接头工作的稳定性,以及封边接头的一致性和合格率;并且相对于使用控制单元对预设位置进行设定来说,免去了预设桌板周长的步骤,对周长不受限制,不同周长的桌板均能直接适用。

12、作为优选,在步骤s2中,减速传感器检测到起点后,减速传感器将信号传递给控制单元,控制单元控制桌板减速;在步骤s3中,切断传感器检测到起点后,切断传感器将信号传递给控制单元,控制单元控制切刀切断封边材料。切断信号由切断传感器给出后再由控制单元控制切刀,虽然多了一个传感器,但省去了编码器靠轮,电控方面相对于现有技术更加简单,而在工作的稳定性上也能得到保障。

13、作为优选,减速传感器与切断传感器间隔设置,且沿桌板运动路径方向,切断传感器始终位于减速传感器后方。在本方法中,起点应优先经过减速传感器,再经过切断传感器,即使切断传感器可移动,也不能处于减速传感器前方。

14、作为优选,减速传感器与切断传感器均为光电开关。

15、作为优选,切断传感器沿桌板边缘选择性移动设置。切断传感器可进行细微调整,来保证其与切刀之间保持合适的位置,用于适应不同厚度的封边条。

16、作为优选,在步骤s2中,由控制单元预设一减速位置,减速位置为长度数值,减速位置根据桌板的周长设置;当桌板的运动位移的大小等于减速位置的大小时,减慢桌板的运动速度。在机械臂控制桌板运动时,可采用该方案,以此减少传感器数量;减速位置的精度不像切断位置的精度那么高,可以采用控制单元编码的方式预设实现,而切断位置精度高是本发明所要保证的,因此需要使用传感器来检测起点的到达,保证步骤s3中切断点不变。

17、作为优选,在步骤s3中,当切断传感器检测到起点时,停止桌板运动0.5秒,同时用切刀切断封边材料。可通过在到达切断点时,控制桌板停止,来进一步保障切断的精准度,从而保证该方法实现无缝封边的稳定性和合格率。

18、作为优选,切刀由气缸驱动。

19、采用了上述技术方案的本发明的设计出发点、理念及有益效果是:

20、通过该方法将工作点到切断传感器的距离与工作点到切刀的距离保持相同,在起点到达切断传感器时切断封边材料,被切断后的封边材料整体为封边条,还未粘合于桌板上的封边材料为剩余封边材料,剩余封边材料正好将待封末段完全覆盖,也就意味着封边条的终点与起点将汇合于同一点从而实现无缝连接;封边材料切断的位置只由切断传感器发出的信号决定,无需通过靠轮的运动来判定长度,因此能保持切断点的一致性,也就能保持切刀与此时工作点之间距离的一致性,进而保持接缝的一致性;在预设位置处,桌板的运动速度减慢,也能保证在切断封边材料时的精准度,保证每次封边工作中无缝连接的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!