纤维加工用水分散组合物的制作方法

1.本发明涉及一种纤维加工用水分散组合物。

背景技术:

2.一直以来,为了对纤维赋予拒水性、防污性等各种功能,大多使用各种纤维加工剂对纤维进行加工。

3.例如,作为对纤维赋予拒水性的方法,通常使用拒水剂进行处理。作为拒水剂,尤其是具有氟原子的氟系拒水剂是广为人知的,并且已知通过使用该氟系拒水剂处理纤维产品等而向其表面赋予了拒水性的纤维产品。

4.上述氟系拒水剂,通常是将具有氟烷基的单体聚合或共聚来制造。使用氟系拒水剂处理的纤维产品发挥出优异的拒水性,但由于具有氟烷基的单体是难分解性的,因此在环境方面存在问题。

5.因此,近年来,正在进行对不包含氟原子的非氟系拒水剂的研究。例如,在专利文献1中提出了一种拒水剂,其中,其由作为单体单元含有酯部分的碳原子数为12以上的(甲基)丙烯酸酯的特定的非氟系聚合物构成。另外,在专利文献2中提出了一种柔软拒水剂,其中,其含有氨基改性硅酮和多官能异氰酸酯化合物。但是,由于使用这些拒水剂实施了加工的纤维,纤维之间的摩擦阻力变得非常小,因此存在滑脱性(在衣服等中,防止穿着中缝迹错位现象的性能)下降的问题。另外,由于上述加工过的纤维具有变硬的倾向,因此不能说其手感是充分的。此外,在弯曲或摩擦上述加工过的纤维的情况下,还存在纤维上的拒水剂覆膜产生龟裂或剥离,在该部分因光的漫反射而泛白,产生所谓的粉笔痕,从而大大损害外观的问题。

6.另外,作为其他对纤维的功能性赋予,可举出防污加工。以往,为了防止污渍附着于纤维,或者使附着的污渍易清除,提出了各种各样的防污加工方法。

7.作为上述的防污加工,例如,已知使用硅酮系加工剂等耐污染性赋予剂包覆纤维表面的非氟系防污(sg,soil guard;使污渍成分变得难以附着于纤维表面的性能)加工。当对纤维实施该sg加工时,使得液体污渍变得难以附着于纤维表面。但是,在这样的sg加工中,由于纤维之间的摩擦阻力减小,因此与上述拒水加工相同地,存在纤维的滑脱性下降、其手感也变差的问题。

8.在专利文献3中提出了一种防污加工药剂,其中,其通过对纤维材料附着多糖类和改性有机硅酸盐微粒使sg性优异。但是,未考虑纤维的滑脱性或其手感。

9.现有技术文献

10.专利文献1:日本特开2006-328624号公报。

11.专利文献2:日本特开2004-059609号公报。

12.专利文献3:日本特开2014-122435号公报。

技术实现要素:

13.本发明是鉴于上述事实而完成的,其课题是提供一种纤维加工用水分散组合物,该纤维加工用水分散组合物能够获得不损害拒水性、耐久拒水性和防污性等由纤维加工剂带来的功能并且滑脱性、手感和耐粉笔痕性优异的纤维产品。

14.本发明人进行了潜心研究,其结果发现,可以通过使用将松香系树脂用非离子性表面活性剂分散在水中的组合物,来解决所述课题。即,本发明涉及以下的纤维加工用水分散组合物。

15.(1)一种纤维加工用水分散组合物,其中,其含有作为(a)成分的松香系树脂和作为(b)成分的非离子性表面活性剂。

16.(2)如上述(1)所述的纤维加工用水分散组合物,其中,作为(a)成分的松香系树脂的软化点是80~180℃。

17.(3)如上述(1)或(2)所述的纤维加工用水分散组合物,其中,作为(a)成分的松香系树脂是松香酯类。

18.(4)如上述(1)~(3)中任一项所述的纤维加工用水分散组合物,其中,作为(b)成分的非离子性表面活性剂的hlb(hydrophile lipophilic balance:亲水亲油平衡值)是7~19。

19.(5)如上述(1)~(4)中任一项所述的纤维加工用水分散组合物,其中,其用于聚酯纤维。

20.(6)如上述(1)~(4)中任一项所述的纤维加工用水分散组合物,其中,其用于聚酰胺纤维。

21.(7)如上述(1)~(4)中任一项所述的纤维加工用水分散组合物,其中,其用于棉。

22.根据本发明的纤维加工用水分散组合物,在与纤维加工剂联用的情况下,能够获得不损害拒水性、耐久拒水性和防污性等由纤维加工剂带来的功能并且滑脱性、手感和耐粉笔痕性优异的纤维产品。上述纤维加工用水分散组合物,虽然能够应用于各种纤维加工剂,但优选用于拒水剂或耐污染性赋予剂中。此外,上述纤维加工用水分散组合物优选用于聚酯纤维或棉。

具体实施方式

23.[纤维加工用水分散组合物]

[0024]

本发明的纤维加工用水分散组合物(以下,也简称为组合物),其中,其含有松香系树脂(a)(以下,称为(a)成分)和非离子性表面活性剂(b)(以下,称为(b)成分)。

[0025]

<松香系树脂(a)>

[0026]

作为(a)成分,没有特别的限定,能够使用各种公知的物质。(a)成分,例如,可举出来自马尾松、湿地松(slash pine)、南亚松(merkus pine)、思茅松、火炬松(loblolly pine)和长叶松(longleaf pine)等的天然松香(脂松香、妥尔油松香、木松香);将天然松香使用减压蒸馏法、水蒸气蒸馏法、萃取法、重结晶法等精制而获得的精制松香(以下,也将天然松香与精制松香一并称为未改性松香);使该未改性松香进行氢化反应而获得的氢化松香;使该未改性松香进行歧化反应而获得的歧化松香;使该未改性松香进行聚合而获得的聚合松香;丙烯酸化松香、马来酸化松香、富马酸化松香等α,β-不饱和羧酸改性松香或这些

的酯化物(以下,将这些的酯化物称作松香酯类)、松香酚醛树脂等。(a)成分可以单独使用一种或组合两种以上使用。

[0027]

(a)成分,从纤维的滑脱性、耐粉笔痕性、手感和组合物的稳定性优异的方面出发,优选松香酯类,更优选从未改性松香酯、氢化松香酯、歧化松香酯、聚合松香酯和α,β-不饱和羧酸改性松香酯所组成的组中选择的至少一种,从相同的方面出发,特别优选氢化松香酯、歧化松香酯、α,β-不饱和羧酸改性松香酯、来自南亚松的未改性松香的未改性松香酯。以下,对未改性松香酯、氢化松香酯、歧化松香酯、聚合松香酯和α,β-不饱和羧酸改性松香酯进行说明。

[0028]

(未改性松香酯)

[0029]

未改性松香酯,是将上述未改性松香与醇类反应而获得的。

[0030]

对于未改性松香而言,也可使用通过减压蒸馏法、水蒸气蒸馏法、萃取法、重结晶法等精制的未改性松香。

[0031]

作为上述未改性松香与醇类的反应条件,可以将该未改性松香和醇类在溶剂的存在下或不存在下,根据需要添加酯化催化剂,并在250~280℃左右,进行1~8小时左右。

[0032]

作为上述醇类,没有特别的限定,例如,可举出甲醇、乙醇、丙醇、硬脂醇等一元醇类;乙二醇、二乙二醇、三乙二醇、丙二醇、新戊二醇、二聚二醇(dimerdiol)等二元醇类;甘油、三羟甲基乙烷、三羟甲基丙烷等三元醇类;季戊四醇、二甘油等四元醇类;二季戊四醇等六元醇类等。其中,优选具有两个以上羟基的多元醇类,特别地,更优选为甘油、季戊四醇。

[0033]

(氢化松香酯)

[0034]

氢化松香酯是将使上述未改性松香进行氢化反应而获得的氢化松香进一步与醇类反应被酯化而成的。

[0035]

作为获得上述氢化松香的方法,能够使用各种公知的方法来获得。具体而言,例如,能够通过使用公知的氢化条件来氢化上述未改性松香而获得。作为氢化条件,例如,可举出在氢化催化剂的存在下,在氢压2~20mpa左右、100~300℃左右条件下加热上述未改性松香的方法等。另外,优选氢压设为5~20mpa左右、反应温度设为150~300℃左右。作为氢化催化剂,能够使用负载催化剂、金属粉末等各种公知的催化剂。作为负载催化剂,可举出钯-碳、铑-碳、钌-碳、铂-碳等。作为金属粉末,可举出镍、铂等。其中,由于钯、铑、钌和铂系催化剂,使上述未改性松香的氢化率升高,氢化时间缩短,因此优选。需要说明的是,氢化催化剂的用量,相对于上述未改性松香100质量份,通常为0.01~5质量份左右,优选为0.01~2质量份左右。

[0036]

上述氢化,根据需要,也可以在将上述未改性松香溶解在溶剂中的状态下进行。使用的溶剂没有特别的限定,只要是对反应非活性且易溶解原料或生成物的溶剂即可。具体而言,例如,能够将环己烷、正己烷、正庚烷、萘烷、四氢呋喃、二恶烷等,使用一种或组合两种以上使用。溶剂的用量没有特别的限制,通常,在相对于上述未改性松香,使固体成分成为10质量%以上且优选在10~70质量%左右的范围使用即可。

[0037]

另外,作为上述氢化松香,也可以使用向氢化松香实施了上述精制的松香。

[0038]

作为上述氢化松香与醇类的反应条件,可以将氢化松香和醇类在溶剂的存在下或不存在下,根据需要添加酯化催化剂,并在250~280℃左右,进行1~8小时左右。

[0039]

在将上述氢化松香酯化时使用的醇类与上述相同。

[0040]

需要说明的是,上述氢化反应和上述酯化反应的顺序,不限定于上述,也可以在酯化反应后,进行氢化反应。

[0041]

(歧化松香酯)

[0042]

歧化松香酯是将使上述未改性松香进行歧化反应而获得的歧化松香进一步与醇类反应被酯化而成的。

[0043]

作为获得上述歧化松香的方法,能够使用各种公知的方法来获得。例如,只要将上述未改性松香在歧化催化剂的存在下加热并反应即可。作为歧化催化剂,例如,可举出钯-碳、铑-碳、铂-碳等负载催化剂;镍、铂等金属粉末;碘、碘化铁等碘化物等各种公知催化剂。该催化剂的用量,相对于作为原料的松香100质量份,通常为0.01~5质量份左右,优选为0.01~1质量份左右,反应温度为100~300℃左右,优选为150℃~290℃左右。

[0044]

另外,作为上述歧化松香,也可以使用向歧化松香实施了上述精制的松香。

[0045]

作为上述歧化松香与醇类的反应条件,可以将歧化松香和醇类在溶剂的存在下或不存在下,根据需要添加酯化催化剂,并在250~280℃左右,进行1~8小时左右。

[0046]

在将上述歧化松香酯化时使用的醇类与上述相同。

[0047]

需要说明的是,上述歧化反应和上述酯化反应的顺序,不限定于上述,也可以在酯化反应后,进行歧化反应。

[0048]

(聚合松香酯)

[0049]

聚合松香酯是将聚合松香与醇类反应而获得的。聚合松香是含有二聚体化的树脂酸的松香衍生物。

[0050]

作为制造聚合松香的方法,能够采用公知的方法。具体而言,例如,可举出将作为原料的上述未改性松香,在含硫酸、氟化氢、氯化铝、四氯化钛等催化剂的甲苯、二甲苯等溶剂中,在温度40~160℃左右,进行1~5小时左右反应的方法等。

[0051]

作为聚合松香的具体例子,可举出作为上述原料使用了脂松香的脂系聚合松香(例如,商品名“聚合松香b-140”,新洲(武平)林化有限公司制)、使用了妥尔油松香的妥尔油系聚合松香(例如,商品名

“シルバタック

140(英文名:sylvatac 140)”,亚利桑那化学公司(

アリゾナケミカル

社)制)、使用了木松香的木系聚合松香(例如,商品名

“ダイマレックス

(英文名:dymerex)”,亚什兰公司(ashland)制)等。

[0052]

另外,作为聚合松香,也可以使用向聚合松香实施了氢化、歧化等改性;或丙烯酸化、马来酸化和富马酸化等α,β-不饱和羧酸改性等各种处理的松香。另外,各种处理也可以单独使用或组合两种以上使用。

[0053]

作为上述聚合松香与醇类的反应条件,可以将聚合松香和醇类在溶剂的存在下或不存在下,根据需要添加酯化催化剂,并在250~280℃左右,进行1~8小时左右。

[0054]

在将聚合松香酯化时使用的醇类与上述相同。

[0055]

需要说明的是,上述聚合反应与上述酯化反应的顺序,不限定于上述,也可以在酯化反应后,进行聚合反应。

[0056]

(α,β-不饱和羧酸改性松香酯)

[0057]

α,β-不饱和羧酸改性松香酯是将使上述未改性松香或上述歧化松香与α,β-不饱和羧酸进行加成反应的改性松香(α,β-不饱和羧酸改性松香)进一步与醇类反应被酯化而成的。

[0058]

作为上述α,β-不饱和羧酸,没有特别的限定,能够使用各种公知的α,β-不饱和羧酸。具体而言,例如,可举出丙烯酸、甲基丙烯酸、马来酸、富马酸、衣康酸、柠康酸、粘糠酸、马来酸酐、衣康酸酐、柠康酸酐、粘糠酸酐等。其中,优选为马来酸、马来酸酐、富马酸。α,β-不饱和羧酸的用量,从乳化性的方面出发,相对于上述未改性松香或上述歧化松香100质量份,通常为1~20质量份左右,优选为1~3质量份左右。

[0059]

作为α,β-不饱和羧酸改性松香的制造方法,没有特别的限定,例如,可举出向加热下熔融的上述未改性松香或上述歧化松香中,添加上述α,β-不饱和羧酸,并在温度180~240℃左右,反应1~9小时左右。另外,上述反应,可以在向密闭的反应体系内吹入氮等非活性气体的同时进行。此外,在反应中,例如,也可以使用氯化锌、氯化铁、氯化锡等路易斯酸,或对甲苯磺酸、甲磺酸等布朗斯台德酸等公知的催化剂。这些催化剂的用量,相对于上述未改性松香或上述歧化松香,通常为0.01~10质量%左右。

[0060]

在获得的α,β-不饱和羧酸改性松香中,可包含来自上述未改性松香或上述歧化松香的树脂酸,其含量小于10质量%。

[0061]

作为上述α,β-不饱和羧酸改性松香与醇类的反应条件,没有特别的限定,例如,可举出向加热下熔融的α,β-不饱和羧酸改性松香中,添加醇,并在温度250~280℃左右,反应15~20小时左右。另外,上述反应,可以在向密闭的反应体系内吹入氮等非活性气体的同时进行,也可以使用前述的催化剂。

[0062]

在将α,β-不饱和羧酸改性松香酯化时使用的醇类与上述相同。

[0063]

(松香系树脂(a)的物性)

[0064]

作为(a)成分的物性,没有特别的限定。(a)成分的软化点,从纤维的手感和组合物的稳定性优异的方面出发,优选为80~180℃左右,更优选为100~140℃左右,特别优选为120~130℃左右。需要说明的是,在本说明书中,软化点是由环球法(jis k 5902)测定的值。

[0065]

(a)成分的羟基值,从组合物的乳化稳定性优异的方面出发,优选为10~50mgkoh/g左右。另外,(a)成分的酸值,从乳化稳定性优异的方面出发,优选为0.5~30mgkoh/g左右。需要说明的是,在本说明书中,羟基值和酸值是由jis k 0070测定的值。

[0066]

(a)成分的重均分子量,从组合物的乳化稳定性优异的方面出发,优选为500~3000左右,更优选为1100~2000左右。需要说明的是,在本说明书中,重均分子量是由凝胶渗透色谱法(gpc)法获得的聚苯乙烯换算值。

[0067]

(a)成分的色调,优选为4加德纳色度以下,更优选为150哈森以下,特别优选为60哈森以下。在(a)成分的色调为4加德纳色度以下的情况下,使用本发明的纤维加工用水分散组合物处理的纤维产品,随时间的着色(黄变)被抑制。另外,在(a)成分的色调为哈森等级的情况下,进一步抑制纤维产品的随时间的着色。需要说明的是,在本说明书中,色调是根据jis k0071-3,按照加德纳色度单位、哈森单位测定的。

[0068]

<非离子性表面活性剂(b)>

[0069]

作为(b)成分,只要是非离子性表面活性剂就没有特别的限定,能够使用各种公知的非离子性表面活性剂。在本发明的水分散组合物中,当不使用非离子性表面活性剂(b),而是使用阴离子性表面活性剂或阳离子性表面活性剂时,由于有时存在纤维加工剂的各种功能(拒水性、防污性等)下降的情况或与纤维加工剂联用时其稳定性下降的情况,因此不

优选。(b)成分,可以单独使用一种或组合两种以上使用。

[0070]

(b)成分,例如,可举出聚氧乙烯烷基醚类、聚氧乙烯烯基醚类、聚氧乙烯烷基苯基醚类、聚氧多环苯基醚类、脱水山梨糖醇高级脂肪酸酯类、聚氧乙烯脱水山梨糖醇高级脂肪酸酯类、聚氧乙烯高级脂肪酸酯类、甘油高级脂肪酸酯类、聚氧化烯烃的嵌段共聚物等,具体而言,可举出聚氧乙烯月桂基醚、聚氧乙烯油基醚、聚氧乙烯硬脂基醚、聚氧乙烯壬基苯基醚、聚氧乙烯辛基苯基醚、聚氧乙烯苯乙烯基苯基醚、脱水山梨糖醇单月桂酸酯、脱水山梨糖醇三油酸酯、聚氧乙烯脱水山梨糖醇单月桂酸酯、聚氧乙烯单月桂酸酯、聚氧乙烯单油酸酯、油酸单甘油酯、硬脂酸单甘油酯、聚氧乙烯-聚氧丙烯嵌段共聚物等。

[0071]

(b)成分优选为聚氧乙烯烷基醚类、聚氧乙烯烯基醚类、脱水山梨糖醇高级脂肪酸酯类、聚氧乙烯脱水山梨糖醇高级脂肪酸酯类、聚氧乙烯高级脂肪酸酯类、甘油高级脂肪酸酯类、聚氧化烯烃的嵌段共聚物。

[0072]

(非离子性表面活性剂(b)的物性)

[0073]

作为(b)成分的物性,没有特别的限定。(b)成分的hlb,从(a)成分的乳化稳定性、纤维加工剂的稳定性、拒水性和防污性优异的方面出发,优选为7~19,特别优选为12~15左右。通过使(b)成分的hlb为7以上,(a)成分的乳化稳定性和纤维加工剂的稳定性变得更优异。另外,通过使hlb为19以下,纤维加工剂的拒水性和防污性变得更优异。需要说明的是,hlb是表示表面活性剂的疏水性与亲水性平衡的值,取1~20的值,数值越小表示疏水性越强,数值越大表示亲水性越强。

[0074]

(b)成分的用量没有特别的限定,相对于(a)成分100质量份,按照固体成分换算优选为1~20质量份左右,更优选为5~10质量份左右。通过使(b)成分的用量为1质量份以上,能够进行可靠的乳化,在用于拒水剂或耐污染性赋予剂的情况下,稳定性变好。另外,通过使其为20质量份以下,在用于拒水剂的情况下,难以损害拒水性。

[0075]

<表面活性剂(c)>

[0076]

本发明的上述组合物,以提高该组合物的分散性为目的,在不损害本发明效果的范围内,根据需要还可以含有(b)成分以外的表面活性剂(c)(以下,也称为(c)成分)。

[0077]

(c)成分只要是(b)成分以外的物质即可,没有特别的限定,能够使用各种公知的乳化剂。具体而言,可举出将单体聚合而获得的高分子量乳化剂、低分子量阴离子性乳化剂、低分子量阳离子性乳化剂等。这些既可以单独使用也可以组合两种以上使用。其中,从乳化性优异的方面出发,优选为低分子量阴离子乳化剂。

[0078]

作为上述高分子量乳化剂的制造中使用的单体,例如,可举出(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯等(甲基)丙烯酸酯系单体类;(甲基)丙烯酸、巴豆酸等单羧酸系乙烯基单体类;马来酸、马来酸酐等二羧酸系乙烯基单体类;乙烯基磺酸、苯乙烯磺酸等磺酸系乙烯基单体类;以及这些各种有机酸的碱金属盐、碱土类金属盐、铵盐、有机碱类的盐;(甲基)丙烯酰胺、n-羟甲基(甲基)丙烯酰胺等(甲基)丙烯酰胺系单体类;(甲基)丙烯腈等腈系单体类;乙酸乙烯酯等乙烯酯系单体类;(甲基)丙烯酸2-羟乙基酯、(甲基)丙烯酸2-羟基丙基酯等含羟基的(甲基)丙烯酸酯系单体类;甲基乙烯醚、(甲基)丙烯酸缩水甘油酯、氨基甲酸酯丙烯酸酯、碳原子数为6~22的α-烯烃、乙烯基吡咯烷酮等其他的单体类等。这些可以单独使用也可以组合两种以上使用。

[0079]

作为聚合方法,可举出溶液聚合、悬浮聚合、使用了后述的高分子量乳化剂以外的

反应性乳化剂、高分子量乳化剂以外的非反应性乳化剂等的乳液聚合等。

[0080]

这样获得的上述高分子量乳化剂的重均分子量没有特别的限定,但通常为1000~500000左右,从获得的增粘树脂乳液的粘接特性的方面出发,优选上述数值。这里所说的重均分子量,是由凝胶渗透色谱法(gpc)法获得的聚环氧乙烷换算值。

[0081]

作为上述高分子量乳化剂以外的反应性乳化剂,例如,是指具有磺酸基、羧基等亲水基团和烷基、苯基等疏水基团,并且分子中具有碳-碳双键的乳化剂。

[0082]

作为上述低分子量阴离子性乳化剂,例如,可举出二烷基磺基琥珀酸酯盐、烷烃磺酸盐、α-烯烃磺酸盐、聚氧乙烯烷基醚磺基琥珀酸酯盐、聚氧乙烯苯乙烯基苯基醚磺基琥珀酸酯盐、萘磺酸福尔马林缩合物、聚氧乙烯烷基醚硫酸酯盐、聚氧乙烯二烷基醚硫酸酯盐、聚氧乙烯三烷基醚硫酸酯盐、聚氧乙烯烷基苯基醚硫酸酯盐等。

[0083]

作为上述低分子量阳离子性乳化剂,例如,可举出四烷基氯化铵、三烷基苄基氯化铵、烷基胺乙酸盐、烷基胺盐酸盐、氧化乙烯烷基胺、聚氧乙烯烷基胺、烷基胺乙酸酯等。

[0084]

上述高分子量乳化剂以外的乳化剂既可以单独使用又可以适当选择两种以上使用。

[0085]

(c)成分的用量,从乳化性优异的方面出发,按照固体成分换算,相对于(a)成分100质量份,优选为1~10质量份左右,更优选为2~8质量份左右。

[0086]

本发明的纤维加工用水分散组合物,在不损害所期望的特性的范围内,还可以根据需要包含消泡剂、增粘剂、填充剂、抗氧化剂、耐水化剂、成膜助剂等各种添加剂,氨水或碳酸氢钠等ph调节剂等。

[0087]

[纤维加工用水分散组合物的制造方法]

[0088]

本发明的纤维加工用水分散组合物,是在(b)成分和根据需要的(c)成分(以下,将这些并称为“乳化剂”)的存在下,将(a)成分在水中乳化而成的物质。

[0089]

作为上述乳化方法,没有特别的限定,能够采用高压乳化法、相转化乳化法等公知的乳化法。

[0090]

上述高压乳化法是在使(a)成分为液体状态的基础上,与上述乳化剂和水预备混合,在使用高压乳化机进行微乳化后,根据需要去除溶剂的方法。使(a)成分为液体状态的方法,可以仅加热、可以溶解在溶剂后加热、可以与塑化剂等非挥发性物质混合并加热。作为溶剂,可举出甲苯、二甲苯、甲基环己烷、乙酸乙酯等能够溶解(a)成分的有机溶剂。

[0091]

上述相转化乳化法,是在将(a)成分加热熔融后,一边搅拌一边添加表面活性剂/水,首先形成w/o乳液,接着,由水的添加、温度变化等相转化为o/w乳液的方法。

[0092]

[纤维加工用水分散组合物的物性和用途]

[0093]

本发明的纤维加工用水分散组合物的物性,没有特别的限定。纤维加工用水分散组合物的固体成分浓度没有特别的限定,通常在适宜地调节成固体成分为10~65质量%左右后使用。另外,纤维加工用水分散组合物的体积平均粒径,通常为0.1~2μm左右,大部分作为1μm以下的粒子均匀地分散,但从贮藏稳定性的方面出发,优选为0.7μm以下。此外,纤维加工用水分散组合物,呈白色至乳白色的外观,ph为2~10左右,粘度通常为10~1000mpa

·

s左右(25℃,固体成分浓度50%)。

[0094]

本发明的纤维加工用水分散组合物,在对纤维的各种加工中,通过联用各种纤维加工剂,能够获得滑脱性、手感和耐粉笔痕性优异的纤维。作为上述纤维加工剂,没有特别

的限定,优选为拒水剂或耐污染性赋予剂。

[0095]

本发明的纤维加工用水分散组合物的用量,没有特别的限定,相对于纤维加工剂100质量%,优选为1~20质量%左右,更优选为1~10质量%左右。通过使上述用量为1质量%以上,纤维的滑脱性变得更优异。另外,通过使上述用量为20质量%以下,纤维的手感、耐粉笔痕性变得更优异,此外,在使用拒水剂、耐污染性赋予剂的情况下,由于更能保持拒水性、耐污染性的功能,因此优选。

[0096]

上述拒水剂、上述耐污染性赋予剂,没有特别的限定,分别能够使用各种公知的物质。以下,说明拒水剂、耐污染性赋予剂和纤维。

[0097]

<拒水剂>

[0098]

作为上述拒水剂,没有特别的限定,但从环境的方面出发,优选为非氟系的拒水剂。

[0099]

上述非氟系的拒水剂,例如,可举出在分子内含有长链烃基的化合物等。在分子内含有长链烃基的化合物,没有特别的限定,但优选为将包含含长链烃基的(甲基)丙烯酸酯的单体反应而获得的(甲基)丙烯酸酯聚合物。上述长链烃基,从拒水性优异的方面出发,优选为碳原子数12~24的烷基、烯基。上述烷基、烯基可以为直链状也可以为分支状。另外,作为含长链烃基的(甲基)丙烯酸酯以外的上述单体,例如,可举出含长链烃基的(甲基)丙烯酸酯以外的(甲基)丙烯酸酯、(甲基)丙烯酰胺、(甲基)丙烯酸、(甲基)丙烯腈、苯乙烯、α,β-不饱和二羧酸(酸酐)等。

[0100]

上述含长链烃基的(甲基)丙烯酸酯,例如,可举出月桂基(甲基)丙烯酸酯、十三烷基(甲基)丙烯酸酯、十四烷基(甲基)丙烯酸酯、十五烷基(甲基)丙烯酸酯、棕榈基(甲基)丙烯酸酯、十七烷基(甲基)丙烯酸酯、硬脂基(甲基)丙烯酸酯、十九烷基(甲基)丙烯酸酯、二十烷基(甲基)丙烯酸酯、二十一烷基(甲基)丙烯酸酯、二十二烷基(甲基)丙烯酸酯、二十三烷基(甲基)丙烯酸酯、二十四烷基(甲基)丙烯酸酯、异十二烷基(甲基)丙烯酸酯、异十三烷基(甲基)丙烯酸酯、异十四烷基(甲基)丙烯酸酯、异十五烷基(甲基)丙烯酸酯、异十六烷基(甲基)丙烯酸酯、异十七烷基(甲基)丙烯酸酯、异硬脂基(甲基)丙烯酸酯等。

[0101]

作为上述非氟系拒水剂的市售品,例如,可举出

“ネオシード

(英文名:neoseed)”(注册商标)nr-90(日华化学株式会社制)、nr-158(日华化学株式会社制)、th-44(日华化学株式会社制)、

パラジン

hc86(京浜化成株式会社制)、

パラジン

hc200(京浜化成株式会社制)、pw-182(大和化学株式会社制)、

“フォボール

(英文名:phobol)”(注册商标)rsh(亨斯迈日本株式会社(

ハンツマン

·

ジャパン

(株))制)、

“パラヂウム

(英文名:paragium)”(注册商标)eco-500(大原化学株式会社(大原

パラヂウム

化学(株))制)、nx018(纳米科技株式会社((株)

ナノテックス

)制)、zeran r-3(亨斯迈日本株式会社制)和pm-3705(3m公司(

スリーエム

社)制)等。

[0102]

<耐污染性赋予剂>

[0103]

上述耐污染性赋予剂没有特别的限定。耐污染性赋予剂,例如,可举出非氟系的化合物,具体而言,可举出硅酮系化合物。

[0104]

作为上述硅酮系化合物,可举出

ゲラネックス

sh(英文名:geranex sh)(松本油脂制药株式会社)、

ドライポン

600e(英文名:drypon 600e)(日华化学株式会社制)、

リケンパラン

sg-54(英文名:riken palan sg-54)(三木理研工业株式会社)、

ライトシリコーン

(英文

名:light silicone,轻质硅酮)p-290e(北广化学株式会社(北广

ケミカル

(株)))、

ポロン

mr(英文名:polon mr)(信越化学工业株式会社)、polon mf-49(信越化学工业株式会社)、

ネオシード

(英文名:neoseed)nr8000(日华化学株式会社)、kf-96系列(信越化学工业株式会社)、kf8005(信越化学工业株式会社)、sf-8417(东丽道康宁株式会社(东

レ

·

ダウコーニング

(株)))、mq-1600(东丽道康宁株式会社)等。

[0105]

<纤维>

[0106]

作为纤维,可任意为天然纤维、化学纤维。作为天然纤维,例如,可举出棉、大麻、亚麻、椰子、灯心草等植物纤维;羊毛、山羊毛、马海毛、羊绒、骆驼毛、丝等动物纤维;石棉等矿物纤维等。作为化学纤维,例如,可举出岩石纤维、金属纤维、石墨、二氧化硅、钛酸盐等无机纤维;人造丝、铜氨纤维、粘胶纤维、富纤(polynosic)、精制纤维素纤维等再生纤维素系纤维;熔融纺丝纤维素纤维;牛奶蛋白、大豆蛋白等蛋白质系纤维;再生丝、海藻酸纤维等再生/半合成纤维;聚酰胺纤维、聚酯纤维、阳离子可染聚酯纤维、聚乙烯基纤维、聚丙烯醇纤维、聚氨基甲酸酯纤维、丙烯酸纤维、聚乙烯纤维、聚亚乙烯基纤维、聚苯乙烯纤维等合成纤维。另外,也可以将两种以上的这些纤维复合(混纺、混织、交织、交编等)。

[0107]

作为聚酯纤维,是指包括聚对苯二甲酸乙二醇酯(pet)纤维在内的聚乳酸(pla)纤维、聚对苯二甲酸丙二醇酯(ptt)纤维、聚对苯二甲酸丁二醇酯(pbt)纤维、聚对苯二甲酸亚丙基酯(ppt)纤维、聚萘二甲酸乙二醇酯(pen)纤维、聚芳酯纤维等由通过形成酯键的反应缩聚而成的高分子构成的纤维。作为与聚酯纤维复合的纤维,可举出纤维素纤维、聚酰胺纤维、聚氨基甲酸酯纤维等合成纤维或天然纤维。

[0108]

聚酰胺纤维是指必须有聚酰胺,且可以复合化的纤维,例如,可举出尼龙6、尼龙66、尼龙610、尼龙11、尼龙4、尼龙7、芳香族尼龙(芳香族聚酰胺)等。聚酰胺通常是通过形成酰胺键的反应缩聚而获得的。

[0109]

作为纤维的形态,例如,可举出织物、编物、布、线状、筒纱(cheese)、绞纱(skein)、无纺布等形态。

[0110]

本发明的纤维加工用水分散组合物,优选用于聚酯纤维、聚酰胺纤维、棉。尤其是,优选为聚酯纤维、棉。

[0111]

<纤维加工>

[0112]

作为对于上述纤维使用本发明的纤维加工用水分散组合物和上述纤维加工剂来加工的方法,没有特别的限定,例如,可举出浸渍、喷雾、涂布等加工方法或清洁法的加工方法等。另外,优选在将纤维加工用水分散组合物和上述纤维加工剂附着于纤维后,干燥以去除水。

[0113]

在上述加工中,纤维加工用水分散组合物和上述纤维加工剂在纤维上的总附着量,能够根据要求的功能的程度适宜调节,但相对于纤维,按照固体成分换算,优选调节至0.1~10质量%,更优选调节至0.5~2质量%。当上述总附着量小于0.1质量%时,难以显现出效果,当超过10质量%时,成本效益变低。

[0114]

优选在使用本发明的纤维加工用水分散组合物和上述纤维加工剂加工纤维后,适宜地进行热处理。温度条件没有特别的限定,通常为110~180℃左右。

[0115]

作为实施了上述加工的纤维的用途,作为赋予拒水性、防污性的对象物,例如,可举出外套、制服、运动服等衣服;口罩、纱布、纸尿裤等卫生材料;汽车、飞机、铁道、船舶等的

车辆内装材料;被子、床垫、床单、枕头、被套、毯子、毛巾被等床上用品类;窗帘、百叶窗、沙发、椅子、坐垫、壁纸、地毯、毛毡、桌布、靠垫、隔扇等室内装饰品;舞台幕布、黑窗帘、工程用苫布、帐篷、过滤器等工业物资材料等。

[0116]

作为实施了上述加工的纤维的用途,由于具有优异的拒水性、洗涤持久性和防污性等各种功能,以及柔软的手感,因此特别地,适合用于称为外套的衣服或床上用品,具体而言,适合用于羽绒服用包布、大衣、夹克衫、风衣、女衬衫、正装衬衫、裙子、长裤、手套、帽子、被子包布、被子烘干罩、窗帘或帐篷类等衣服用品和非衣服用品等纤维产品用途。

[0117]

实施例

[0118]

以下,示出本发明的实施例,进一步详细地说明本发明,但本发明不限定于这些实施例。需要说明的是,例子中的“份”和“%”,分别表示“质量份”和“质量%”。

[0119]

<松香系树脂(a)的制造>

[0120]

制造例1

[0121]

向具备搅拌装置、冷凝器、温度计和氮导入管/水蒸气导入管的反应容器中,投入歧化松香(商品名

“ロンヂス

r(英文名:rondis r)”、荒川化学工业株式会社制,酸值160,软化点70℃)100份、富马酸3份后,在氮气气流下于220℃反应2小时后,投入季戊四醇10.7份、甘油1.5份后,在氮气气流下于250℃反应2小时后,进一步升温至280℃并在同温度条件下反应12小时,从而完成酯化。此后,使反应容器内减压以去除水分等,从而获得了松香系树脂(a1)(以下,称为(a1)成分)。

[0122]

制造例2

[0123]

向与实施例1相同的反应容器中,投入来自南亚松的印度尼西亚产的脂松香(酸值190mgkoh/g,软化点80℃)100份、季戊四醇12.4份后,在氮气气流下于250℃反应2小时后,进一步升温至280℃并在同温度条件下反应12小时,从而完成酯化。此后,使反应容器内减压以去除水分等,从而获得了松香系树脂(a2)(以下,称为(a2)成分)。

[0124]

制造例3

[0125]

向与实施例1相同的反应容器中,投入歧化松香(商品名

“ロンヂス

r(英文名:rondis r)”、荒川化学工业株式会社制,酸值160,软化点70℃)100份、甘油11.6份后,在氮气气流下于250℃反应2小时后,进一步升温至280℃并在同温度条件下反应12小时,从而完成酯化。此后,使反应容器内减压以去除水分等,从而获得了松香系树脂(a3)(以下,称为(a3)成分)。

[0126]

制造例4

[0127]

向与实施例1相同的反应容器中,投入中国产的脂松香(cg-ww)100份、富马酸1份后,在氮气气流下于220℃反应2小时后,投入季戊四醇12.7份于250℃反应2小时后,进一步升温至280℃并在同温度条件下反应12小时,从而完成酯化。此后,使反应容器内减压以去除水分等,从而获得了松香系树脂(a4)(以下,称为(a4)成分)。

[0128]

制造例5

[0129]

向与实施例1相同的反应容器中,投入聚合松香(商品名

“アラダイム

r-140(英文名:ardyme r-140)”,荒川化学工业株式会社制,酸值140,软化点140℃)100份、季戊四醇11.7份、甘油0.6份后,在氮气气流下于250℃反应2小时后,进一步升温至280℃并在同温度条件下反应12小时,从而完成酯化。此后,使反应容器内减压以去除水分等,从而获得了松

香系树脂(a5)(以下,称为(a5)成分)。

[0130]

制造例6

[0131]

向与实施例1相同的反应容器中,投入聚合松香(商品名

“アラダイム

r-140(英文名:ardyme r-140)”,荒川化学工业株式会社制,酸值140,软化点140℃)50份和cg-ww50份后,投入季戊四醇11.1份、甘油0.5份后,在氮气气流下于250℃反应2小时后,进一步升温至280℃并在同温度条件下反应12小时,从而完成酯化。此后,使反应容器内减压以去除水分等,从而获得了松香系树脂(a6)(以下,称为(a6)成分)。

[0132]

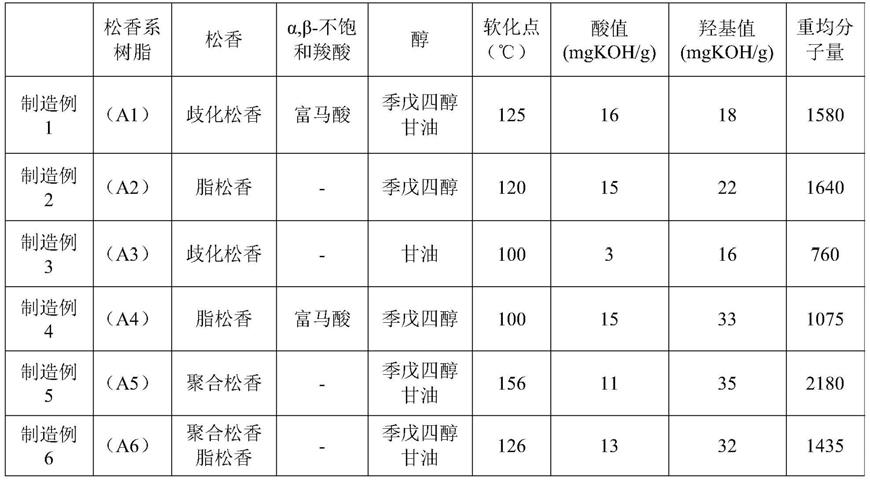

各制造例中松香系树脂的软化点(sp(℃)),是由jis k 5902的环球法测定的。将结果示于表1。

[0133]

各制造例中的松香系树脂的酸值、羟基值是由jis k 0070测定的。将结果示于表1。

[0134]

(重均分子量(mw)的测定)

[0135]

制造例1~6的松香系树脂的重均分子量(mw),是通过凝胶渗透色谱(gpc)法,由标准聚苯乙烯的校正曲线求出的聚苯乙烯换算值而算出的。将结果示于表1。需要说明的是,gpc法在以下的条件下测定。

[0136]

分析装置:hlc-8320(东曹株式会社制)。

[0137]

色谱柱:tskgelsuperhm-l

×

3根。

[0138]

洗脱液:四氢呋喃。

[0139]

注入试样浓度:5mg/ml。

[0140]

流量:0.6ml/min。

[0141]

注入量:40μl。

[0142]

色谱柱温度:40℃。

[0143]

检测器:ri。

[0144]

表1

[0145][0146]

[纤维加工用水分散组合物的制备]

[0147]

实施例1

[0148]

在将制造例1的(a1)成分100份在80℃条件下花费3小时溶解在甲苯70份中后,添加按照固体成分换算为10份的emalex630(非离子性表面活性剂,hlb15,日本乳液株式会社(日本

エマルジョン

(株))制)和水140份,搅拌1小时。接着,使用高压乳化机(曼通高林公司(

マントンガウリン

社)制)在30mpa的压力条件下进行高压乳化以获得乳化物。接着,在70℃、2.93

×

10-2

mpa的条件下进行6小时减压蒸馏,获得了固体成分30%的纤维加工用水分散组合物。

[0149]

实施例2

[0150]

除了将实施例1中的(a1)成分替换为制造例2的(a2)成分之外,相同地进行,获得了纤维加工用水分散组合物。

[0151]

实施例3

[0152]

除了将实施例1中的(a1)成分替换为制造例3的(a3)成分之外,相同地进行,获得了纤维加工用水分散组合物。

[0153]

实施例4

[0154]

除了将实施例1中的(a1)成分替换为制造例4的(a4)成分之外,相同地进行,获得了纤维加工用水分散组合物。

[0155]

实施例5

[0156]

除了将实施例1中的(a1)成分替换为制造例5的(a5)成分之外,相同地进行,获得了纤维加工用水分散组合物。

[0157]

实施例6

[0158]

除了将实施例1中的(a1)成分替换为制造例6的(a6)成分之外,相同地进行,获得了纤维加工用水分散组合物。

[0159]

实施例7

[0160]

除了将实施例1中的(a1)成分替换为氢化松香酯(商品名“ke-359”,荒川化学工业株式会社制)(以下,称为(a7)成分)之外,相同地进行,获得了纤维加工用水分散组合物。需要说明的是,(a7)成分的软化点为95℃,酸值为15mgkoh/g,羟基值为44mgkoh/g、重均分子量(mw)为1231,色调为50哈森。

[0161]

实施例8

[0162]

除了将实施例1中的emalex630替换为emulgen220(

エマルゲン

220)(非离子性表面活性剂,hlb14.2,花王化学公司(花王

ケミカル

社)制)之外,相同地进行,获得了纤维加工用水分散组合物。

[0163]

实施例9

[0164]

除了将实施例5中的emalex630替换为emulgen220(非离子性表面活性剂,hlb14.2,花王化学公司制)之外,相同地进行,获得了纤维加工用水分散组合物。

[0165]

实施例10

[0166]

除了将实施例1中的emalex630替换为noigen xl-61(

ノイゲン

xl-61)(非离子性表面活性剂,hlb12.5,第一工业制药株式会社制)之外,相同地进行,获得了纤维加工用水分散组合物。

[0167]

实施例11

[0168]

除了将实施例1中的emalex630替换为emulgen103(非离子性表面活性剂,hlb8.1,

花王化学公司制)之外,相同地进行,获得了纤维加工用水分散组合物。

[0169]

比较例1

[0170]

除了将实施例5中的emalex630替换为使用5份catiogen tmp(

カチオーゲン

tmp)(阳离子性表面活性剂,第一工业制药株式会社制)之外,相同地进行,获得了纤维加工用水分散组合物。

[0171]

(乳化稳定性)

[0172]

在各实施例和比较例中,对将各松香系树脂乳液化时的操作性的好坏(发泡或产生凝集物)进行目视观察,按照以下基准判定,一并示于表2。需要说明的是,在特性稍良好的情况下,在下述基准上添加“+”,在特性稍差的情况下,在基准上添加

“-”

。

[0173]

◎

:几乎不发泡或产生凝集物,操作性优异。

[0174]

○

:很少发泡或产生凝集物,操作性良好。

[0175]

△

:观察到稍多发泡或产生凝集物,操作性稍差。

[0176]

×

:观察到很多发泡或产生凝集物,操作性差。

[0177]

表2

[0178][0179]

[非氟系拒水剂组合物的制备]

[0180]

评价例1

[0181]

将作为非氟系拒水剂的pm-3705(3m公司制)95份,与实施例1的纤维加工用水分散组合物5份(固体成分换算)混合,进一步用水稀释,制备了固体成分为5质量%的非氟系拒水剂组合物。

[0182]

评价例2

[0183]

除了在评价例1中,作为纤维加工用水分散组合物使用了实施例2的纤维加工用水分散组合物之外,相同地进行,获得了非氟系拒水剂组合物。

[0184]

评价例3

[0185]

除了在评价例1中,作为纤维加工用水分散组合物使用了实施例3的纤维加工用水分散组合物之外,相同地进行,获得了非氟系拒水剂组合物。

[0186]

评价例4

[0187]

除了在评价例1中,作为纤维加工用水分散组合物使用了实施例4的纤维加工用水分散组合物之外,相同地进行,获得了非氟系拒水剂组合物。

[0188]

评价例5

[0189]

除了在评价例1中,作为纤维加工用水分散组合物使用了实施例5的纤维加工用水分散组合物之外,相同地进行,获得了非氟系拒水剂组合物。

[0190]

评价例6

[0191]

除了在评价例1中,作为纤维加工用水分散组合物使用了实施例6的纤维加工用水分散组合物之外,相同地进行,获得了非氟系拒水剂组合物。

[0192]

评价例7

[0193]

除了在评价例1中,作为纤维加工用水分散组合物使用了实施例7的纤维加工用水分散组合物之外,相同地进行,获得了非氟系拒水剂组合物。

[0194]

评价例8

[0195]

除了在评价例1中,作为纤维加工用水分散组合物使用了实施例8的纤维加工用水分散组合物之外,相同地进行,获得了非氟系拒水剂组合物。

[0196]

评价例9

[0197]

除了在评价例1中,作为纤维加工用水分散组合物使用了实施例9的纤维加工用水分散组合物之外,相同地进行,获得了非氟系拒水剂组合物。

[0198]

评价例10

[0199]

除了在评价例1中,作为纤维加工用水分散组合物使用了实施例10的纤维加工用水分散组合物之外,相同地进行,获得了非氟系拒水剂组合物。

[0200]

评价例11

[0201]

除了在评价例1中,作为纤维加工用水分散组合物使用了实施例11的纤维加工用水分散组合物之外,相同地进行,获得了非氟系拒水剂组合物。

[0202]

比较评价例1

[0203]

除了在评价例1中,作为纤维加工用水分散组合物使用了比较例1的纤维加工用水分散组合物之外,相同地进行,获得了非氟系拒水剂组合物。

[0204]

(试验片的制作)

[0205]

<拒水性评价用>

[0206]

在评价例1中获得的非氟系拒水剂组合物中,浸渍聚酯织物,并使用轧液机挤压。此后,将附着了上述组合物的聚酯织物使用针式拉幅机在120℃条件下干燥2分钟,从而获得了拒水加工纤维(聚酯织物试验片)。

[0207]

(评价例2~11和比较评价例1)

[0208]

除了将评价例1中,纤维加工用水分散组合物的种类变更为表3所示的以外,与评价例1相同地分别制造拒水加工纤维。

[0209]

(拒水性:喷雾试验)

[0210]

根据jis-l-1092(aatcc-22)的喷雾法,评价了上述拒水加工纤维的拒水性。将结果示于表3。拒水性,如下所述地由拒水性编号表示,分数越大表示拒水性越良好。结果由目视按照下述等级进行了评价。

[0211]

拒水性:状态

[0212]

5:表面上没有附着湿润的状态。

[0213]

4:表面上示出稍微附着湿润的状态。

[0214]

3:表面上示出部分湿润的状态。

[0215]

2:表面上示出湿润的状态。

[0216]

1:表面整体上示出湿润的状态。

[0217]

0:表面和背面两面示出完全地湿润的状态。

[0218]

(洗涤耐久拒水性的试验)

[0219]

将上述拒水加工纤维依据jis l-0217 103,在40℃的洗涤液中洗涤10次(hl10)后,使用滚筒(在60℃条件下30分钟)干燥而获得的纤维作为洗涤持久性评价用的试验片,除此以外,与上述喷雾试验相同地进行,并评价洗涤耐久拒水性。将结果示于表3。

[0220]

(滑脱性试验)

[0221]

对上述拒水加工纤维,依据jis l 1096-99.8.21.1接缝滑脱法b法,在负荷117.2n(12kgw)下使经线滑脱来进行试验,并测定滑脱阻力,从而评价接缝滑脱性。将结果示于表3。数值越小,示出接缝滑脱性越优异。

[0222]

(手感试验)

[0223]

根据对上述拒水加工纤维的手的触感,按照下述5阶段来评价手感。由5位测定者进行评价,并算出其平均值。将结果示于表3。

[0224]

1:非常硬。

[0225]

2:硬。

[0226]

3:稍硬。

[0227]

4:柔软。

[0228]

5:非常柔软。

[0229]

(粉笔痕试验)

[0230]

将前端直径5mm的塑料制棒按压着在上述拒水加工纤维上描画后,目视观察该痕迹是否在布上残存(所谓的粉笔痕测试),如下所述地按照5阶段来评价耐粉笔痕性。将结果示于表3。

[0231]

1:发现清晰的痕迹。

[0232]

2:发现痕迹。

[0233]

3:稍微发现痕迹。

[0234]

4:几乎未发现痕迹。

[0235]

5:完全没有痕迹。

[0236]

表3

[0237][0238]

[非氟系防污剂组合物的制备]

[0239]

评价例12

[0240]

将作为非氟系耐污染性赋予剂的geranex sh(松本油脂制药株式会社制)95份,与实施例1的纤维加工用水分散组合物5份(固体成分换算)混合,进一步用水稀释,制备固体成分为5质量%的非氟系防污剂组合物。

[0241]

评价例13

[0242]

除了在评价例12中,作为纤维加工用水分散组合物使用了实施例2的纤维加工用水分散组合物之外,相同地进行,获得了非氟系防污剂组合物。

[0243]

评价例14

[0244]

除了在评价例12中,作为纤维加工用水分散组合物使用了实施例3的纤维加工用水分散组合物之外,相同地进行,获得了非氟系防污剂组合物。

[0245]

评价例15

[0246]

除了在评价例12中,作为纤维加工用水分散组合物使用了实施例7的纤维加工用水分散组合物之外,相同地进行,获得了非氟系防污剂组合物。

[0247]

比较评价例2

[0248]

除了在评价例12中,作为纤维加工用水分散组合物使用了比较例1的纤维加工用水分散组合物之外,相同地进行,获得了非氟系防污剂组合物。

[0249]

(试验片的制作)

[0250]

<防污性评价用>

[0251]

在评价例12中获得的非氟系防污剂组合物中,浸渍聚酯织物,并使用轧液机挤压。此后,将附着了处理液的聚酯织物使用针式拉幅机在120℃条件下干燥2分钟,从而获得了防污加工纤维(聚酯织物试验片)。

[0252]

(评价例13~15和比较评价例2)

[0253]

除了将评价例12中,纤维加工用水分散组合物的种类变更为表4所示的以外,与评价例12相同地分别制造防污加工纤维,并进行了评价。将结果示于表4。

[0254]

(防污性(sg性):液体污渍试验)

[0255]

根据jis-l-1919b法(喷雾法),使污渍成分(食用红色2号0.1%和蔗糖10.0%的1:1混合液)100ml分散在上述防污加工纤维(20cm

×

20cm)上,并使用直径11cm的滤纸吸取污染物质。放置约1分钟后,于室温干燥,评价了防污性(sg性)。结果由目视按照下述等级进行了评价。将结果示于表4。

[0256]

难污染程度:状态

[0257]

5:表面上没有附着的状态。

[0258]

4:表面上示出稍微附着的状态。

[0259]

3:表面上示出部分附着的状态。

[0260]

2:表面上示出附着的状态。

[0261]

1:表面整体上示出附着的状态。

[0262]

0:表面和背面两面示出完全地浸润的状态。

[0263]

(洗涤耐久防污性(sg性)的试验)

[0264]

除了将上述防污加工纤维依据jis-l-0217 103法进行10次洗涤处理后的纤维,作为洗涤持久性评价用的试验片以外,与上述液体污渍评价相同地进行,并评价了洗涤耐久防污性(洗涤耐久sg性)。将结果示于表4。

[0265]

(滑脱性试验)

[0266]

对上述防污加工纤维,依据jis l 1096-99.8.21.1接缝滑脱法b法,在负荷117.2n(12kgw)下使经线滑脱来进行试验,从而评价接缝滑脱性。将结果示于表4。

[0267]

(手感试验)

[0268]

根据对上述防污加工纤维的手的触感,按照下述5阶段来评价手感。由5位测定者进行评价,并算出其平均值。将结果示于表4。

[0269]

1:非常硬。

[0270]

2:硬。

[0271]

3:稍硬。

[0272]

4:柔软。

[0273]

5:非常柔软。

[0274]

表4

[0275]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1