一种婴幼儿用湿巾后处理工艺的制作方法

1.本发明涉及湿巾技术领域,尤其涉及一种婴幼儿用湿巾后处理工艺。

背景技术:

2.湿巾,是选用湿强柔纤高渗透性基材,经折叠、加湿、包装制成一次性清洁卫生用品。湿巾作为日常洁肤用品,便于携带,出门在外随时取,很方便,已成为人们不可缺少的日用品,更是人们外出的必备品。人们在户外使用湿巾后,虽然能够分别对皮肤起到清洁、消毒作用,同时也擦掉了先前涂在皮肤上的护肤品,皮肤没有护肤品的保护容易受到损伤。婴儿湿巾是专门给宝宝用的湿巾,和成人用湿巾相比,婴儿湿巾的要求相对更高,因为宝宝的皮肤是非常娇嫩的,很容易过敏。现提出一种婴儿乳液湿巾及其生产工艺。

3.专利号为cn2020105368975的专利文献公开了一种婴儿乳液湿巾及其生产工艺,湿巾由护肤乳液浸润无纺布基材生产而成。通过复配选择了两种互相增效的有效杀菌成分苯扎氯铵和聚六亚甲基双胍盐酸盐,再降低二者用量的同时,提高了最终的杀菌效能,并在添加了高含量的醇类保湿剂1,3

‑

丁二醇,有利于杀菌剂对细菌和病毒的渗透作用,同时起到保湿作用,另外,在湿巾配方内添加cbd油,其显著的抗炎和防过敏以及增加自身免疫等功能,有助于在清洁擦拭面部和身体肌肤的时候,使被清洁和擦拭的皮肤得到良好的呵护,同时添加的增溶剂性质较为温和,不会对皮肤产生刺激效果,同时增加了混合液混合时的效率,减少了使用成本,增加了经济效益。

4.但是,在实际使用过程中,发明人发现宝宝皮肤比较敏感,需要在加工工艺中进行去静电工作,进而避免在使用时对宝宝皮肤造成损伤的问题。

技术实现要素:

5.本发明的目的是针对现有技术的不足之处,通过浸湿方式代替传统喷枪方式,利用纤维团的打散工作实现纤维团在拉扯状态下更加全面的进行与静电液充分接触,完成去静电工作,再利用纤维团的沥干工作将纤维团完全挤干,静电液被挤出流回静电液存储箱内进行收集,原材料充分使用,进而提高产品的去静电效率且提高产品质量,从而解决了宝宝皮肤比较敏感,需要在加工工艺中进行去静电工作,进而避免在使用时对宝宝皮肤造成损伤的技术问题。

6.针对以上技术问题,采用技术方案如下:一种婴幼儿用湿巾后处理工艺,包括混合纤维处理工序,所述混合纤维处理工序包括以下步骤:

7.步骤一,纤维团的输入工作,推送板a将传输皮带上的纤维团向外推出至接料工位,接着驱动机构驱动工位切换机构转动至接料工位时停下时,伸缩气缸接收距离传感器的信号驱动启动,支撑杆带动推板向下移动,推板将下落的纤维团插入定位组件内;

8.步骤二,纤维团的打散工作,工位切换机构继续转动,移动至预处理打散工位,主轴在转动过程中,主动齿轮a与传动齿条a啮合,主动齿轮a带动驱动轴转动,驱动轴再带动拉杆b转动将纤维团拉扯,接着主动齿轮b与传动齿条b啮合,主动齿轮b带动驱动轴转动,驱

动轴再带动拉杆c转动将纤维团拉扯,拉杆b与拉杆c背向传动;

9.步骤三,纤维团的浸入式去静电工作,工位切换机构继续转动,移动至除静电工位,完成拉扯工作后的纤维团进入静电液存储箱内完成充分的沾静电液工作;

10.步骤四,纤维团的沥干工作,工位切换机构继续转动,完成沾静电液工作后的纤维团,移动至沥干工位,控制杆进入导向轨道内,底板带动伸缩单元i移动,伸缩单元i压缩,底板通过连接柱带动压板朝向隔板内移动,进而两个压板相向移动完成对纤维团的挤压榨干工作;

11.步骤五,纤维团的取出工作,工位切换机构继续转动,移动至甩渣工位,完成沥干工作后的纤维团,驱动机构带动驱动齿轮c转动,转动的驱动齿轮c驱动驱动齿条c移动,移动中的驱动齿条c通过拉架作用在连杆b以及连杆c上,连杆b以及连杆c收拢;然后,驱动机构带动驱动齿轮f转动,转动的驱动齿轮f带动驱动齿轮e转动,接着转动的驱动齿轮e带动驱动齿条d作用在扎筒上传动,传动的扎筒通过插块b与插块a的配合,带动连杆a一齐插入至工位切换机构上的纤维团内,接着工位切换机构停止转动,连杆b以及连杆c在拉簧b作用下快速复位并展开,接着扎筒通过插块b与插块a的配合,带动连杆a一齐复位,进而完成纤维团的取出工作;

12.步骤六,纤维团的甩渣工作,工位切换机构继续转动,转动过程中,驱动齿轮r与驱动齿轮u啮合转动,转动的驱动齿轮u通过皮带带动传动轴转动,摆动杆a转动,伸缩单元c压缩,滑块a沿着限位轨道a移动,移动过程中,驱动齿轮t与导向齿条啮合,驱动齿轮t带动安装轴转动,转动的安装轴上的纤维团圆周离心甩动,纤维团上的废渣甩出;

13.步骤七,纤维团的输出工作,安装轴在传动过程中,安装轴上的纤维团在限位轨道b的作用下下落,直至掉落至传送带输出。

14.作为优选,所述步骤一中,纤维团包括棉纤维以及碳纤维。

15.作为优选,所述步骤一中,选取棉纤维选以及碳纤维,将紧压的原纤维松解成较小的纤维块或纤维束,以利混合、除杂作用的顺利进行清除原纤维中的大部分杂质、疵点及不宜纺纱的短纤维。

16.作为优选,所述步骤一中,棉纤维选取40

‑

60份,所述碳纤维选取40

‑

60份。

17.作为优选,所述步骤一中,驱动机构每次转动30

°‑

45

°

。

18.作为优选,所述步骤一中,驱动机构每次转动30

°

。

19.作为优选,所述步骤一中,驱动机构转动一次的时间为45

‑

60s。

20.作为优选,所述步骤一中,驱动机构每转动一次停留时间为45

‑

60s。

21.作为优选,所述步骤一中,所述工位切换机构包括分隔板,所述分隔板的两端分别与两个所述转环板的内壁固定连接,该分隔板沿着所述主轴圆周方向等间距设置若干组。

22.作为又优选,相邻两个所述分隔板之间的中心位置上设置有座块,接料工位上设置有距离传感器,距离传感器用于感应座块向伸缩气缸发出信号。

23.本发明的有益效果:

24.(1)本发明中通过浸湿方式代替传统喷枪方式,利用纤维团的打散工作实现纤维团在拉扯状态下更加全面的进行与静电液充分接触,完成去静电工作,再利用纤维团的沥干工作将纤维团完全挤干,静电液被挤出流回静电液存储箱内进行收集,原材料充分使用,进而提高产品的去静电效率且提高产品质量;

25.(2)本发明中通过设置定位组件配合控制组件,当定位组件完成对纤维团的接料工作后,并在完成接料转动的过程中完成对纤维团的展开,进而利于纤维团内部可充分与静电液接触达到充分去静电工作,另外利用限位组件在定位组件传动过程中完成对纤维团的夹持,使其稳定的圆周转动以及沾液工作,并完成自动复位,整个传动自动化程度高且加快工作效率;

26.(3)本发明中通过取料组件实现扎筒与工位切换机构的传动同步,进而连杆b以及连杆c的夹紧,同时完成扎筒深入纤维团内,再通过扎筒的复位完成连杆b以及连杆c的展开,同时利于连杆b以及连杆c将纤维团向外取出,从而纤维团自动化输出,紧密度高;

27.(4)本发明中通过设置甩渣组件配合输出组件,使得甩渣组件在输出工作时,甩渣组件完成对完成沾静电液的纤维团圆周离心转动,进而完成纤维团上的废渣被甩掉,避免废渣在输出过程中掉落在传输线上,需要人工定期清理而降低纤维团在传输时影响产品的抗静电性的几率,同时离心甩料过程中,可以将多余的静电液甩出进入至静电液存储箱内进行收集,取料组件上的纤维团在转动过程中受到两组限位轨道b的下拉,直至纤维团脱离落入传送带上,实现自动输出。

28.综上所述,该设备具有结构简单、抗静电充分的优点,尤其适用于湿巾技术领域。

附图说明

29.为了更清楚的说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

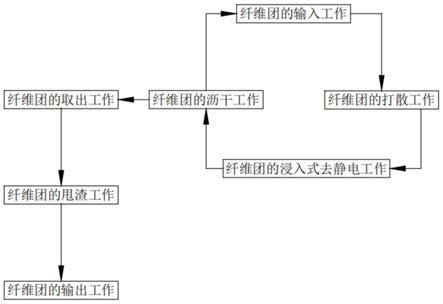

30.图1为孕妇及婴幼儿用湿巾后处理工艺的结构示意图。

31.图2为涤纶短纤维后加工装置的结构示意图。

32.图3为涤纶短纤维后加工装置的主视示意图。

33.图4为输出机构的结构示意图。

34.图5为取料组件的结构示意图。

35.图6为图5在b处的局部放大示意图。

36.图7为甩渣组件的结构示意图。

37.图8为甩渣组件的传动工作示意图。

38.图9为输出组件的传动工作示意图。

39.图10为取料组件的传动工作示意图一。

40.图11为取料组件的传动工作示意图二。

41.图12为取料组件的内部结构示意图。

42.图13为取料组件的传动工作示意图三。

43.图14为取料组件的传动工作示意图四。

44.图15为静电处理装置的结构示意图。

45.图16为限位组件的结构示意图。

46.图17为限位组件的传动状态示意图一。

47.图18为限位组件的传动状态示意图二。

48.图19为工位切换机构的剖视示意图。

49.图20为工位切换机构的传动状态示意图一。

50.图21为控制组件的传动状态示意图。

51.图22为沥干机构的结构示意图。

52.图23为沥干机构的传动状态示意图。

53.图24为输入装置的结构示意图。

54.图25为输入装置的传动状态示意图。

55.图26为定位组件的传动状态示意图一。

56.图27为定位组件的传动状态示意图二。

57.图28为定位组件的传动状态示意图三。

58.图29为定位组件的侧视示意图。

具体实施方式

59.下面结合附图对本发明实施例中的技术方案进行清楚、完整地说明。

60.实施例一

61.如图1所示,一种婴幼儿用湿巾后处理工艺,包括混合纤维处理工序,所述混合纤维处理工序包括以下步骤:

62.步骤一,纤维团的输入工作,推送板a122将传输皮带121上的纤维团10向外推出至接料工位201,接着驱动机构5驱动工位切换机构4转动至接料工位201时停下时,伸缩气缸111接收距离传感器的信号驱动启动,支撑杆112带动推板113向下移动,推板113将下落的纤维团插入定位组件8内;

63.步骤二,纤维团的打散工作,工位切换机构4继续转动,移动至预处理打散工位202,主轴41在转动过程中,主动齿轮a91与传动齿条a93啮合,主动齿轮a91带动驱动轴821转动,驱动轴821再带动拉杆b813转动将纤维团拉扯,接着主动齿轮b92与传动齿条b94啮合,主动齿轮b92带动驱动轴821转动,驱动轴821再带动拉杆c814转动将纤维团拉扯,拉杆b813与拉杆c814背向传动;

64.步骤三,纤维团的浸入式去静电工作,工位切换机构4继续转动,移动至除静电工位203,完成拉扯工作后的纤维团10进入静电液存储箱3内完成充分的沾静电液工作;

65.步骤四,纤维团的沥干工作,工位切换机构4继续转动,完成沾静电液工作后的纤维团10,移动至沥干工位204,控制杆615进入导向轨道62内,底板613带动伸缩单元i614移动,伸缩单元i614压缩,底板613通过连接柱612带动压板611朝向隔板内移动,进而两个压板611相向移动完成对纤维团10的挤压榨干工作;

66.步骤五,纤维团的取出工作,工位切换机构4继续转动,移动至甩渣工位205,完成沥干工作后的纤维团10,驱动机构5带动驱动齿轮c725转动,转动的驱动齿轮c725驱动驱动齿条c724移动,移动中的驱动齿条c724通过拉架723作用在连杆b718以及连杆c719上,连杆b718以及连杆c719收拢;然后,驱动机构5带动驱动齿轮f729转动,转动的驱动齿轮f729带动驱动齿轮e728转动,接着转动的驱动齿轮e728带动驱动齿条d727作用在扎筒72上传动,传动的扎筒72通过插块b722与插块a721的配合,带动连杆a717一齐插入至工位切换机构4上的纤维团10内,接着工位切换机构4停止转动,连杆b718以及连杆c719在拉簧b73作用下

快速复位并展开,接着扎筒72通过插块b722与插块a721的配合,带动连杆a717一齐复位,进而完成纤维团10的取出工作;

67.步骤六,纤维团的甩渣工作,工位切换机构4继续转动,转动过程中,驱动齿轮r734与驱动齿轮u735啮合转动,转动的驱动齿轮u735通过皮带带动传动轴712转动,摆动杆a713转动,伸缩单元c701压缩,滑块a715沿着限位轨道a703移动,移动过程中,驱动齿轮t732与导向齿条733啮合,驱动齿轮t732带动安装轴731转动,转动的安装轴731上的纤维团10圆周离心甩动,纤维团10上的废渣甩出;

68.步骤七,纤维团的输出工作,安装轴731在传动过程中,安装轴731上的纤维团10在限位轨道b742的作用下下落,直至掉落至传送带741输出。

69.在本实施例中,通过浸湿方式代替传统喷枪方式,利用纤维团的打散工作实现纤维团在拉扯状态下更加全面的进行与静电液充分接触,完成去静电工作,再利用纤维团的沥干工作将纤维团完全挤干,静电液被挤出流回静电液存储箱内进行收集,原材料充分使用,进而提高产品的去静电效率且提高产品质量。

70.需要说明的是,该纤维团为棉纤维材料。

71.进一步,所述步骤一中,纤维团包括棉纤维以及碳纤维。

72.进一步,所述步骤一中,选取棉纤维选以及碳纤维,将紧压的原纤维松解成较小的纤维块或纤维束,以利混合、除杂作用的顺利进行清除原纤维中的大部分杂质、疵点及不宜纺纱的短纤维。

73.进一步,所述步骤一中,棉纤维选取40

‑

60份,所述碳纤维选取40

‑

60份。

74.进一步,所述步骤一中,驱动机构5每次转动30

°‑

45

°

。

75.进一步,所述步骤一中,驱动机构5每次转动30

°

。

76.进一步,所述步骤一中,驱动机构5转动一次的时间为45

‑

60s。

77.进一步,所述步骤一中,驱动机构5每转动一次停留时间为45

‑

60s。

78.进一步,所述步骤一中,所述工位切换机构4包括分隔板44,所述分隔板44的两端分别与两个所述转环板43的内壁固定连接,该分隔板44沿着所述主轴41圆周方向等间距设置若干组。

79.又进一步,相邻两个所述分隔板之间的中心位置上设置有座块,接料工位201上设置有距离传感器,距离传感器用于感应座块向伸缩气缸111发出信号。

80.实施例二

81.如图3和图2所示,一种涤纶短纤维后加工装置,包括输入装置1、设置在所述输入装置1输出端的静电处理装置2以及设置在所述静电处理装置2下方的静电液存储箱3;

82.所述静电处理装置2包括工位切换机构4、驱动所述工位切换机构4进行圆周转动的驱动机构5、用于对完成去静电的纤维团10进行沥干工作的沥干机构6以及用于将完成除静电后的纤维团输出工作的输出机构7,所述工位切换机构4沿其传动方向依次设置有接料工位201、预处理打散工位202、除静电工位203、沥干工位204以及甩渣工位205,所述沥干机构6位于所述沥干工位204上,所述输出机构7位于所述甩渣工位205上;

83.所述工位切换机构4沿圆周方向等间距设置若干组的定位组件8,任一所述定位组件8在圆周转动的过程中配合控制组件9实现对纤维团10的定位以及打散工作;

84.所述输入装置1包括设置在所述接料工位201上方的下推机构11以及与所述下推

机构11连动设置且用于控制纤维团10间断式出料的间断出料机构12;

85.所述输出机构7包括位于所述甩渣工位205一侧设置的取料组件71、设置在所述取料组件71上的甩渣组件73以及安装在所述取料组件71下方且用于将完成甩渣工作的纤维团10自动输出的输出组件74。

86.在本实施例中,通过设置工位切换机构4配合静电液存储箱3,通过浸湿方式代替传统喷枪方式,实现定位组件8配合控制组件9使得纤维团在拉扯状态下更加全面的进行与静电液充分接触,完成去静电工作,再利用沥干机构6将纤维团完全挤干,静电液被挤出流回静电液存储箱3内进行收集,原材料充分使用,进而提高产品的去静电效率且提高产品质量。

87.进一步,如图15和图19所示,所述工位切换机构4包括:

88.主轴41,所述主轴41转动设置在机架42上;

89.转环板43,所述转环板43设置两组,任一该转环板43与所述主轴41的一端同轴传动连接且另一个该转环板43与所述主轴41的另一端同轴传动连接;以及

90.分隔板44,所述分隔板44的两端分别与两个所述转环板43的内壁固定连接,该分隔板44沿着所述主轴41圆周方向等间距设置若干组。

91.在本实施例中,通过设置工位切换机构4配合驱动机构5,进而实现工位切换机构4间断式传动,工位切换机构4每次转动30

°‑

35

°

,转动一次的时间为45

‑

60s且每转动一次停留时间为45

‑

60s。

92.进一步,如图16至图18所示,所述定位组件8包括两组且相对设置在所述分隔板44上的拉伸组件81、驱动所述拉伸组件81传动的传动组件82以及用于限位所述拉伸组件81传动的限位组件83;

93.所述拉伸组件81包括沿着所述分隔板44长度方向设置的拉杆单元811以及一端与所述拉杆单元811固定连接且另一端与所述分隔板44固定连接的拉簧a812,两组分别位于所述拉杆单元811底端的拉杆b813以及拉杆c814高低错落设置;

94.所述传动组件82包括若干组转动设置在所述分隔板44上的驱动轴821,该驱动轴821贯穿于所述转环板43延伸向外设置,所述拉杆单元811沿着所述驱动轴821长度方向等间距设置若干组且相邻两个所述拉杆单元811通过弹簧822弹性连接;

95.所述驱动轴821通过皮带传动连接。

96.需要说明的是,拉杆单元811的上端部均为尖头结构设置,利于纤维团的快插快拔;拉簧a812只设置一个且对应与中部位置的拉杆单元811上,同时两侧的拉杆单元811均通过压缩弹簧822,向中部的拉杆单元811移动,进而与沥干工作时的挤压相互适配。

97.进一步,如图21所示,所述控制组件9包括:

98.主动齿轮a91,所述主动齿轮a91与所述拉杆b813上的驱动轴821同轴且固定连接;

99.主动齿轮b92,所述主动齿轮b92与所述拉杆c814上的驱动轴821同轴且固定连接;

100.传动齿条a93,所述传动齿条a93与所述主动齿轮a91啮合设置;

101.传动齿条b94,所述传动齿条b94与所述主动齿轮b92啮合设置,所述传动齿条b94与所述传动齿条a93均位于预处理打散工位202且齿牙相对设置;

102.传动齿条c95,所述传动齿条c95与所述主动齿轮a91啮合设置;以及

103.传动齿条d96,所述传动齿条d96与所述主动齿轮b92啮合设置,所述传动齿条b94

与所述传动齿条a93均位于接料工位201且齿牙相对设置。

104.在本实施例中,通过设置定位组件8配合控制组件9,当定位组件8完成对纤维团10的接料工作后,并在完成接料转动的过程中完成对纤维团10的展开,进而利于纤维团内部可充分与静电液接触达到充分去静电工作,另外利用限位组件83在定位组件8传动过程中完成对纤维团10的夹持,使其稳定的圆周转动以及沾液工作,并完成自动复位,整个传动自动化程度高且加快工作效率。

105.详细的说,主轴41在转动过程中,主动齿轮a91与传动齿条a93啮合,主动齿轮a91带动驱动轴821转动,驱动轴821再带动拉杆b813转动将纤维团拉扯,接着主动齿轮b92与传动齿条b94啮合,主动齿轮b92带动驱动轴821转动,驱动轴821再带动拉杆c814转动将纤维团拉扯,拉杆b813与拉杆c814背向传动;当主动齿轮a91与传动齿条c95啮合,主动齿轮a91带动驱动轴821反向转动,驱动轴821再带动拉杆b813反向转动复位,接着主动齿轮b92与传动齿条d96啮合,主动齿轮b92带动驱动轴821反向转动,驱动轴821再带动拉杆c814转动复位。

106.进一步,如图16至图18所示,所述限位组件83包括:

107.连接杆831,所述连接杆831与所述驱动轴821的外端部固定连接;

108.限位块a832,所述限位块a832设置在所述连接杆831的端部且为半圆结构设置;

109.安装座833,所述安装座833固定设置在所述转环板43上;

110.弹性单元834,所述弹性单元834固定设置在所述安装座833上且竖直向上设置;以及

111.限位块b835,所述限位块b835固定设置在所述弹性单元834上方且与所述限位块a832间断式接触设置。

112.在本实施例中,通过设置限位组件83配合转动的驱动轴821,实现连接杆831在转动拉扯纤维团10的过程中完成对纤维团10的定位,一方面,利用拉伸组件81完成纤维团快速插入,并在完成插入工作后完成打散以及定位工作,并在纤维团完成输出后自动复位,前后联系紧密且传动性高,易于控制工作;另一方面节省额外动力输出,降低生产成本。

113.详细的说,驱动轴821转动时连接杆831带动限位块a832一起转动,限位块a832挤压限位块b835向下压缩弹性单元834,限位块a832越过限位块b835后,限位块b835在弹性单元834的作用下向上弹起,完成对限位块a832的限位工作。

114.进一步,如图2所示,所述驱动机构5包括驱动电机51,所述驱动电机51与所述主轴41同轴且固定连接,该驱动电机51安装在所述机架42上;所述驱动电机51间断式启动。

115.进一步,如图23至图22所示,所述沥干机构6包括两组且分别对于安装在所述转环板43上的挤压组件61以及驱动挤压组件61相对传动的导向轨道62;

116.所述挤压组件61包括匹配滑动设置在所述转环板43上的压板611、与所述压板611外端固定连接的连接柱612、与所述连接柱612固定连接的底板613、一端与所述底板613固定连接且另一端与所述转环板43外壁固定连接的伸缩单元i614以及与所述底板613外端固定连接的控制杆615,该控制杆615的端部为球形状结构设置且滑动设置在所述导向轨道62内;

117.沿着所述转环板43转动方向,所述导向轨道62的输入端至输出端距离转环板43中心的距离逐渐降低。

118.在本实施例中,通过设置挤压组件61配合导向轨道62,使得纤维团10完成沾静电液的工作后,挤压组件61相向移动并完成对纤维团10的挤压,纤维团10上多余的静电液被挤出回流至静电液存储箱3内,降低原材料的浪费率同时提高纤维团与静电液的充分接触程度,结构简单且自动化程度高。

119.详细的说,控制杆615进入导向轨道62内,底板613带动伸缩单元i614移动,伸缩单元i614压缩,底板613通过连接柱612带动压板611朝向隔板内移动,进而两个压板611相向移动完成对纤维团10的挤压榨干工作。

120.进一步,如图5至图14所示,所述取料组件71包括桁架711、转动设置在所述桁架711上的传动轴712、与所述传动轴712同轴且固定连接的摆动杆a713、与所述摆动杆a713固定连接的伸缩单元a714、与所述伸缩单元a714固定连接的滑块a715、与所述滑块a715固定连接的伸缩单元b716、与所述伸缩单元b716下端固定连接的连杆a717、与所述连杆a717转动连接的连杆b718、与所述连杆a717转动连接的连杆c719、套设在所述摆动杆a713外的扎筒72、设置在所述连杆a717上的插块a721、两组设置在所述扎筒72内壁且分别位于所述插块a721两侧的插块b722、两端分别与所述连杆b718以及连杆c719固定连接的拉架723、与所述拉架723固定连接的驱动齿条c724、与所述驱动齿条c724啮合设置的驱动齿轮c725、与所述驱动齿轮c725啮合设置且与所述驱动机构5同轴设置的驱动齿轮d726、与所述扎筒72固定连接的驱动齿条d727、与所述驱动齿条d727啮合设置的驱动齿轮e728以及与所述驱动齿轮e728啮合设置且与所述驱动机构5同轴设置的驱动齿轮f729,所述连杆b718与所述连杆c719均通过拉簧b73与所述连杆a717固定连接,所述摆动杆a713通过伸缩单元c701与所述桁架711固定连接,所述扎筒72通过伸缩单元d702与所述滑块a715的下端固定连接,所述滑块a715滑动设置在两组限位轨道a703之间;

121.所述甩渣组件73包括套设在所述连杆a717外的安装轴731、与所述安装轴731同轴且固定连接的驱动齿轮t732、与所述驱动齿轮t732啮合设置的导向齿条733、与所述驱动机构5同轴设置的驱动齿轮r734、与所述驱动齿轮r734啮合设置的驱动齿轮u735,所述驱动齿轮u735与所述传动轴712通过皮带传动连接;以及

122.所述输出组件74包括传送带741以及限位轨道b742,所述限位轨道b742设置两组且所述扎筒72滑动设置在两组所述限位轨道b742之间。

123.在本实施例中,通过设置取料组件71实现扎筒72与工位切换机构4的传动同步,进而连杆b718以及连杆c719的夹紧,同时完成扎筒72深入纤维团10内,再通过扎筒72的复位完成连杆b718以及连杆c719的展开,同时利于连杆b718以及连杆c719将纤维团10向外取出,从而纤维团自动化输出,紧密度高。

124.另外利用甩渣组件73配合输出组件74,使得甩渣组件73在输出工作时,甩渣组件73完成对完成沾静电液的纤维团10圆周离心转动,进而完成纤维团10上的废渣被甩掉,避免废渣在输出过程中掉落在传输线上,需要人工定期清理而降低纤维团10在传输时影响产品的抗静电性的几率,同时离心甩料过程中,可以将多余的静电液甩出进入至静电液存储箱3内进行收集,取料组件71上的纤维团10在转动过程中受到两组限位轨道b742的下拉,直至纤维团10脱离落入传送带741上,实现自动输出。

125.详细的说,当纤维团10完成沥干工作后,工位切换机构4转动时,驱动机构5带动驱动齿轮c725转动,接着驱动齿轮c725驱动驱动齿条c724移动,移动中的驱动齿条c724通过

拉架723作用在连杆b718以及连杆c719上,连杆b718以及连杆c719收拢;然后,驱动机构5带动驱动齿轮f729转动,转动的驱动齿轮f729带动驱动齿轮e728转动,接着转动的驱动齿轮e728带动驱动齿条d727作用在扎筒72上传动,传动的扎筒72通过插块b722与插块a721的配合,带动连杆a717一齐插入至工位切换机构4上的纤维团10内,接着工位切换机构4停止转动,连杆b718以及连杆c719在拉簧b73作用下快速复位并展开,接着扎筒72通过插块b722与插块a721的配合,带动连杆a717一齐复位,进而完成纤维团10的取出工作;

126.再者,工位切换机构4继续转动,转动过程中,驱动齿轮r734与驱动齿轮u735啮合转动,转动的驱动齿轮u735通过皮带带动传动轴712转动,摆动杆a713转动,伸缩单元c701压缩,滑块a715沿着限位轨道a703移动,移动过程中,驱动齿轮t732与导向齿条733啮合,驱动齿轮t732带动安装轴731转动,转动的安装轴731上的纤维团10圆周离心甩动,同时安装轴731上的纤维团10在限位轨道b742的作用下下落,直至掉落至传送带741输出。

127.需要说明的是,沿着摆动杆a713顺时针转动方向,限位轨道b742从输入端至输出端至传动轴712圆心的距离逐渐增大。

128.另外,驱动齿轮r734为半齿结构,驱动齿轮c725与驱动齿轮f729为不完成齿轮结构,即齿牙单元错位相间设置;驱动齿轮c725处于啮合状态时,驱动齿轮f729处于非啮合状态。

129.进一步,如图25至图24所示,所述下推机构11包括伸缩气缸111、与所述伸缩气缸111伸缩端固定连接的支撑杆112以及与所述支撑杆112下端固定连接的推板113;

130.所述支撑杆112上固定连接有第一传动组件82,所述第一传动组件82包括与支撑杆112固定连接的驱动齿条b114、与所述驱动齿条b114啮合设置的驱动齿轮a115、与所述驱动齿轮a115同轴传动的驱动齿轮b116以及与所述驱动齿轮b116啮合设置且水平传动在支座117上的驱动齿条a118。

131.实施例三

132.如图24至图25所示,其中与实施例二中相同或相应的部件采用与实施例二相应的附图标记,为简便起见,下文仅描述与实施例二的区别点。该实施例三与实施例二的不同之处在于:

133.进一步,如图25至图24所示,所述间断出料机构12包括传输皮带121、沿着所述传输皮带121宽度方向移动且与所述驱动齿条a118固定连接的推送板a122以及设置在所述传输皮带121输出端的挡块123,所述推送板a122为直角板多段式结构设置。

134.在本实施例中,通过设置下推机构11配合间断出料机构12,实现工位切换机构4每转动一次至接料工位201时,间断出料机构12上的纤维团10自动传送至接料工位201上,实现纤维团10的间断式出料,前后相互配合且自动化程度高,代替人工上料工作。

135.在此值得一提的是,工位切换机构4转动至接料工位201时,伸缩气缸111接收距离传感器的信号驱动启动,支撑杆112带动推板113向下移动,推板113将下落的纤维团插入定位组件8内;接着伸缩气缸111复位,驱动齿条b114带动驱动齿轮a115转动,转动的驱动齿轮a115带动驱动齿轮b116转动,转动的驱动齿轮b116带动驱动齿条a118水平移动,移动过程中驱动齿条a118带动推送板a122将传输皮带121上的纤维团10向外推出,推送板a122同时对下一个纤维团10完成限位,被推出的纤维团10掉落至下方转动的工位切换机构4的下一个待上料位置内。

136.工作过程:

137.首先,推送板a122将传输皮带121上的纤维团10向外推出至接料工位201,接着驱动机构5驱动工位切换机构4转动至接料工位201时停下时,伸缩气缸111接收距离传感器的信号驱动启动,支撑杆112带动推板113向下移动,推板113将下落的纤维团插入定位组件8内;

138.接着,工位切换机构4继续转动,移动至预处理打散工位202,主轴41在转动过程中,主动齿轮a91与传动齿条a93啮合,主动齿轮a91带动驱动轴821转动,驱动轴821再带动拉杆b813转动将纤维团拉扯,接着主动齿轮b92与传动齿条b94啮合,主动齿轮b92带动驱动轴821转动,驱动轴821再带动拉杆c814转动将纤维团拉扯,拉杆b813与拉杆c814背向传动;

139.然后,工位切换机构4继续转动,移动至除静电工位203,完成拉扯工作后的纤维团10进入静电液存储箱3内完成充分的沾静电液工作;

140.再后,工位切换机构4继续转动,完成沾静电液工作后的纤维团10,移动至沥干工位204,控制杆615进入导向轨道62内,底板613带动伸缩单元i614移动,伸缩单元i614压缩,底板613通过连接柱612带动压板611朝向隔板内移动,进而两个压板611相向移动完成对纤维团10的挤压榨干工作;

141.紧接着,工位切换机构4继续转动,移动至甩渣工位205,完成沥干工作后的纤维团10,驱动机构5带动驱动齿轮c725转动,转动的驱动齿轮c725带动驱动齿条c724移动,移动中的驱动齿条c724通过拉架723作用在连杆b718以及连杆c719上,连杆b718以及连杆c719收拢;然后,驱动机构5带动驱动齿轮f729转动,转动的驱动齿轮f729带动驱动齿轮e728转动,接着转动的驱动齿轮e728带动驱动齿条d727作用在扎筒72上传动,传动的扎筒72通过插块b722与插块a721的配合,带动连杆a717一齐插入至工位切换机构4上的纤维团10内,接着工位切换机构4停止转动,连杆b718以及连杆c719在拉簧b73作用下快速复位并展开,接着扎筒72通过插块b722与插块a721的配合,带动连杆a717一齐复位,进而完成纤维团10的取出工作;

142.最后,工位切换机构4继续转动,转动过程中,驱动齿轮r734与驱动齿轮u735啮合转动,转动的驱动齿轮u735通过皮带带动传动轴712转动,摆动杆a713转动,伸缩单元c701压缩,滑块a715沿着限位轨道a703移动,移动过程中,驱动齿轮t732与导向齿条733啮合,驱动齿轮t732带动安装轴731转动,转动的安装轴731上的纤维团10圆周离心甩动,同时安装轴731上的纤维团10在限位轨道b742的作用下下落,直至掉落至传送带741输出。

143.在本发明的描述中,需要理解的是,术语“前后”、“左右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

144.当然在本技术方案中,本领域的技术人员应当理解的是,术语“一”应理解为“至少一个”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

145.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明的技术提示下可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1