精炼剂以及精炼剂的制备方法与流程

1.本申请涉及纺织领域,尤其涉及一种精炼剂以及精炼剂的制备方法。

背景技术:

2.棉针织物的前处理是印染加工中比较基础并且重要的工序,主要是为了去除棉织物上的天然杂质,包括果胶质、棉籽壳、含氮物质、蜡状物质、灰分、色素等。棉针织物存在拉抻易变形,易产生折痕,卷边和尺寸稳定性差等性能,故传统练漂前处理一般采用松式加工方式。传统加工方法具有加工时间长、织物损伤大、能源消耗量大、耗水量高、污水排放多、cod值较高、污水处理成本高等缺点。

3.近年来,短流程处理工艺能够解决上述问题,因此应用逐渐广泛,从而延伸出了棉针织物连续式平幅汽蒸前处理设备。由于短流程处理工艺处理时间短,因此需要棉针织物在短时间内被润湿,精炼剂能够快速渗透到棉纤维内部,同时产品本身需要低泡,防止泡沫过高导致精练不充分。

4.现有的短流程处理工艺在处理过程中通常加入精炼剂以使棉针织物快速被润湿,但是常用的精炼剂在短流程处理过程中,存在产生大量的泡沫、破乳、耐碱性弱等问题,同时经过处理后棉针织物毛效差、织物强力损失大等多种问题,导致棉针织物的前处理步骤中杂质清除不干净,从而影响后续棉针织物后续着色以及使用等。

技术实现要素:

5.有鉴于此,有必要提供一种低泡精炼剂,以解决上述问题。

6.一种精炼剂,所述精炼剂包括渗透剂、乳化剂以及溶剂,所述渗透剂以及所述乳化剂溶解于所述溶剂中;所述渗透剂的化学式为:

[0007][0008]

所述乳化剂的化学式为:

[0009][0010]

其中,所述r1为支链烷基,所述r3为直链烷基。

[0011]

在一些实施方式中,所述r1中的碳原子数为6

‑

13;所述m的范围为3≤m≤7,所述n的范围为1≤n≤5。

[0012]

在一些实施方式中,所述r3中的碳原子数为8

‑

18;所述x的范围为7≤x≤15,所述y的范围为2≤y≤6。

[0013]

在一些实施方式中,所述渗透剂在所述精炼剂中的质量分数为20%

‑

40%,所述乳

化剂在所述精炼剂中的质量分数为20%

‑

40%。

[0014]

在一些实施方式中,所述渗透剂中还包括烷基糖苷;所述溶剂包括水和有机溶剂,所述有机溶剂包括醚类。

[0015]

一种精炼剂的制备方法,包括以下步骤:

[0016]

将支链伯醇、环氧乙烷以及催化剂混合后反应生成第一烷氧基化物;

[0017]

将环氧丙烷与所述第一烷氧基化物混合后反应生成第二烷氧基化物;

[0018]

将醇盐化试剂与所述第二烷氧基化物混合后反应生成第一醇盐化物烷氧基化物;

[0019]

将卤代烷以及所述第一醇盐化物烷氧基化物混合后反应生成渗透剂;

[0020]

将直链伯醇、所述环氧乙烷以及所述催化剂混合后反应生成第三烷氧基化物;

[0021]

将所述环氧丙烷与所述第三烷氧基化物混合后反应生成第四烷氧基化物;

[0022]

将所述醇盐化试剂与所述第四烷氧基化物混合后反应生成第二醇盐化物烷氧基化物;

[0023]

将卤代烷与所述第二醇盐化物烷氧基化物混合后反应生成乳化剂;以及

[0024]

将所述渗透剂以及所述乳化剂溶解于溶剂中,得到所述精炼剂。

[0025]

在一些实施方式中,在制备所述渗透剂的步骤中,所述环氧乙烷与所述支链伯醇的摩尔比为3:1

‑

7:1;所述环氧丙烷与所述支链伯醇的摩尔比为1:1

‑

5:1。

[0026]

在一些实施方式中,在制备所述乳化剂的步骤中,所述环氧乙烷与所述直链伯醇的摩尔比为7:1

‑

15:1;所述环氧丙烷与所述直链伯醇的摩尔比为2:1

‑

6:1。

[0027]

在一些实施方式中,在制备所述渗透剂的步骤中,所述醇盐化试剂与所述第二烷氧基化物的摩尔比为1.2:1

‑

1.5:1,所述卤代烷与所述第二烷氧基化物的摩尔比为1.1:1

‑

1.3:1;在制备所述乳化剂的步骤中,所述醇盐化试剂与所述第四烷氧基化物的摩尔比为1.2:1

‑

1.5:1;所述卤代烷与所述第四烷氧基化物的摩尔比为1.1:1

‑

1.3:1。

[0028]

在一些实施方式中,所述渗透剂以及所述乳化剂溶解于所述溶剂的步骤中,还包括将烷基糖苷溶解于所述溶剂中的步骤。

[0029]

本申请提供的精炼剂,同时包括渗透剂以及乳化剂,所述渗透剂中包括支链烃基,以使所述精炼剂具有良好的渗透性;所述乳化剂中包括直链烃基,以使所述精炼剂具有良好的乳化性能;另外,所述渗透剂与所述乳化剂中均包含具有一定聚合度的聚氧乙烯基

‑

o(ch2ch2o)

‑

亲水基团以及聚氧丙烯基

‑

o(chch3ch2o)

‑

亲油基团,以使所述精炼剂具有低泡性能。即本申请提供的精炼剂具有良好的低泡性,同时具有良好的渗透性以及乳化性;用卤代烷进行封端,更大程度的降低产品的泡沫,提高产品在碱性环境中的稳定性,更有利于清除织物中的杂质;同时,经过本申请处理后的织物白度好、毛效优异、织物强力损失小、无折痕,即本申请提供的精炼剂集多种优点为一体。

[0030]

如下具体实施方式将进一步说明本申请。

具体实施方式

[0031]

为了能够更清楚地理解本申请的上述目的、特征和优点,下面结合具体实施方式对本申请进行详细描述。需要说明的是,在不冲突的情况下,本申请的实施方式及实施方式中的特征可以相互组合。在下面的描述中阐述了很多具体细节以便于充分理解本申请,所描述的实施方式仅仅是本申请一部分实施方式,而不是全部的实施方式。基于本申请中的

实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本申请保护的范围。

[0032]

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本申请。本文所使用的术语“和/或”包括一个或多个相关的所列项目的所有的和任意的组合。

[0033]

本申请实施例提供一种精炼剂的制备方法,包括以下步骤s1至s9,其中,步骤s1至步骤s4用于制备渗透剂,步骤s5至步骤s8用于制备乳化剂。所述精炼剂用于纺织行业中,对织物进行前处理,以去除织物中的杂质,包括但不限于短流程处理工艺。

[0034]

步骤s1:将支链伯醇、环氧乙烷以及催化剂混合后反应生成第一烷氧基化物。

[0035]

所述支链伯醇中的烷基的碳原子数为a,a的范围为6≤a≤13。所述支链伯醇可以选自异辛醇、异壬醇、异构十醇、异构十三醇等伯醇中的至少一种。所述支链伯醇用于与所述环氧乙烷在所述催化剂的作用下发生第一步烷氧基化化反应,并生成具有羟基的第一烷氧基化物。

[0036]

所述催化剂可以选自氢氧化钠、甲醇钾及氢氧化钾中的至少一种,所述催化剂的形式可以包括但不限于块状、粉末状等。

[0037]

所述环氧乙烷与支链伯醇的摩尔比为3:1

‑

7:1。具体地,先将支链伯醇(r1‑

oh)与催化剂(cat)投入反应釜中,采用保护气体(例如氮气、氩气等)进行一次或多次真空置换,并采用真空泵进行脱水处理,脱水处理时的温度可以是70℃

‑

100℃,脱水处理时的压力可以为0.01mpa以下,脱水处理的时间可以为30min

‑

60min,以使反应釜中的水的质量分数低于0.05%。脱水处理完成后加入升温至120℃左右,再加入环氧乙烷后进行反应,维持反应时的温度为130℃

‑

140℃,反应时的压力低于0.3mpa。其中,反应釜中的压力维持不变时,反应停止,降温后得到第一烷氧基化物。其中,反应得到第一烷氧基化物的反应式如下:

[0038][0039]

可以理解地,r1中的碳原子数与支链伯醇中的碳原子数相同,为6

‑

13。其中,m的范围为3≤m≤7。其中,可以根据环氧乙烷与支链伯醇的摩尔比控制聚合度m。

[0040]

步骤s2:将环氧丙烷与所述第一烷氧基化物混合后反应生成第二烷氧基化物。

[0041]

所述环氧丙烷与支链伯醇的摩尔比为1:1

‑

5:1。

[0042]

将环氧丙烷加入上述具有第一烷氧基化物的反应釜中进行反应,其中,环氧丙烷与具有羟基的第一烷氧基化物在所述催化剂的作用下发生第二步烷氧基化反应,并生成具有羟基的第二烷氧基化物。

[0043]

具体地,再采用保护气体(例如氮气、氩气等)进行一次或多次真空置换,并采用真空泵进行脱水处理,脱水处理时的温度可以是70℃

‑

100℃,脱水处理时的压力可以为0.01mpa以下,脱水处理的时间可以为30min

‑

60min,以使反应釜中的水的质量分数低于0.05%。脱水处理完成后加入升温至120℃左右,再加入环氧乙烷后进行反应,维持反应时

的温度为130℃

‑

140℃,反应时的压力低于0.3mpa。其中,反应釜中的压力维持不变时,反应停止,降温后得到第二烷氧基化物。

[0044]

反应得到第二烷氧基化物的反应式如下:

[0045][0046]

其中,n的范围为1≤n≤5。第二烷氧基化物中的m和n分别为聚合度,可以通过环氧乙烷与支链伯醇的摩尔比以及环氧丙烷与支链伯醇的摩尔比,控制聚合度(m和n)的范围,从而可以控制所述第二烷氧基化物的亲水亲油平衡值(hlb值),后续制备的渗透剂中的聚氧乙烯基

‑

o(ch2ch2o)

m

‑

为亲水基团,聚氧丙烯基

‑

o(chch3ch2o)

n

‑

为亲油基,这种亲油亲水混合结构一方面在水溶液里面更易形成胶束,从而表面张力较大;另外,这种亲水亲油基团交错混合排列,空间相互阻碍并形成大量液膜之间的空隙,减弱了液膜的强度,最终所形成的泡沫膜壁更容易破裂,从而具有低泡特性。

[0047]

步骤s3:将所述将醇盐化试剂与所述第二烷氧基化物混合后反应生成第一醇盐化合物。

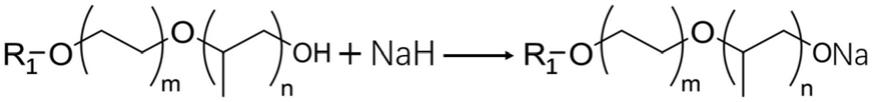

[0048]

所述醇盐化试剂可以选自叔丁醇钾、氢化钠、甲醇钾及氢氧化钾中的至少一种。

[0049]

所述醇盐化试剂与所述第二烷氧基化物的摩尔比为1.2:1

‑

1.5:1。

[0050]

上述反应为醇盐化反应,上述反应在氮气或者惰性气氛下进行反应,其中,在上述反应过程中,所述醇盐化试剂将所述第二烷氧基化物中的羟基(oh)中的氢取代,以氢化钠(nah)作为醇盐化试剂为例,醇盐化反应的反应式如下:

[0051][0052]

步骤s4:将卤代烷以及所述第一醇盐化合物混合后反应生成渗透剂。

[0053]

所述卤代烷(r2‑

x)的r2中的碳原子数为1

‑

3,x为卤元素,可以选自氟、氯以及溴元素中的至少一种。例如,卤代烷可以选自氯甲烷、氯乙烷、氯丙烷以及溴乙烷中的至少一种,所述卤代烷中的烷基为饱和烷烃基,所述烷基用于对所述第一烷氧基化物进行封端,从而形成稳定性良好的渗透剂,以使所述精炼剂具有耐碱性。

[0054]

具体地,将卤代烷加入具有第二烷氧基化物的反应釜中,维持反应釜中的温度为80℃

‑

120℃、反应釜中的压力为0.2mpa

‑

0.35mpa,最终反应得到渗透剂。其中,所述第二烷氧基化物与所述卤代烷生成渗透剂的反应式如下:

[0055][0056]

所述卤代烷与第二烷氧基化物的摩尔比为1.1:1

‑

1.3:1。

[0057]

最终制备的渗透剂,两端均具有一定长度的疏水基(即r1和r2),以使精炼剂在应用过程中,降低溶液的表面张力;另外,具有支链的r1,有利于渗透剂快速润湿渗入织物中,从而去除杂质。其中,疏水链不宜过长,以免影响渗透剂的扩散速度,影响渗透剂的润湿渗透性能;疏水链不宜过短,疏水链过短,疏水性较弱,不能维持水油平衡,造成产品泡沫较高。

[0058]

步骤s5:将直链伯醇、所述环氧乙烷以及所述催化剂混合后反应生成第三烷氧基化物。

[0059]

所述直链伯醇中的烷基的碳原子数为b,b的范围为8≤b≤18。所述直链伯醇可以选自正十二醇、正十四醇、正十六醇、正十八醇等中的至少一种。所述直链伯醇用于与所述环氧乙烷在所述催化剂的作用下发生第一步烷氧基化反应,并生成具有羟基的第三烷氧基化物。

[0060]

所述催化剂可以选自氢氧化钠、甲醇钾及氢氧化钾中的至少一种。

[0061]

所述环氧乙烷与直链伯醇的摩尔比7:1

‑

15:1。

[0062]

所述直链伯醇、所述环氧乙烷以及所述催化剂反应生成第三烷氧基化物与制备第一烷氧基化物的条件一致。其中,反应得到第三烷氧基化物的反应式如下:

[0063][0064]

其中,x的范围为7≤x≤15。

[0065]

步骤s6:将所述环氧丙烷与所述第三烷氧基化物混合后反应生成第四烷氧基化物。

[0066]

所述环氧丙烷与直链伯醇的摩尔比为2:1

‑

6:1。

[0067]

所述直链伯醇、所述环氧丙烷以及所述催化剂反应生成第四烷氧基化物与制备第二烷氧基化物的条件一致。其中,反应得到第四烷氧基化物的反应式如下:

[0068][0069]

其中,y的范围为2≤y≤6。

[0070]

其中,第四烷氧基化物中的x和y分别为聚合度,通过控制环氧乙烷与直链伯醇的摩尔比以及环氧丙烷与直链伯醇的摩尔比,控制聚合度(x和y)的范围,从而可以控制所述第四烷氧基化物的亲水亲油平衡值(hlb值),后续制备的乳化剂中的聚氧乙烯基

‑

o(ch2ch2o)

x

‑

为亲水基团,聚氧丙烯基

‑

o(chch3ch2o)

y

‑

为亲油基,这种亲油亲水混合结构一方面在水溶液里面更易形成胶束,从而表面张力较大;另外,这种亲水亲油基团交错混合排列,空间相互阻碍并形成大量液膜之间的空隙,减弱了液膜的强度,最终所形成的泡沫膜壁更容易破裂,从而具有低泡特性。

[0071]

步骤s7:将所述醇盐化试剂与所述第四烷氧基化物混合后反应生成第二醇盐化合物。

[0072]

所述醇盐化试剂可以选自叔丁醇钾、氢化钠、甲醇钾及氢氧化钾中的至少一种。在同一实施例中,步骤s7与步骤s3中的醇盐化试剂可以相同,也可以不同。

[0073]

所述醇盐化试剂与所述第四烷氧基化物的摩尔比为1.2:1

‑

1.5:1。

[0074]

醇盐化试剂与所述第四烷氧基化物的反应原理一致,即所述醇盐化试剂将所述第四烷氧基化物中的羟基(oh)中的氢取代。

[0075]

步骤s8:将卤代烷与所述第二醇盐化合物混合后反应生成乳化剂。

[0076]

所述卤代烷(r4‑

x)的r4中的碳原子数为1

‑

3,x为卤元素,可以选自氟、氯以及溴元素中的至少一种。例如,卤代烷可以选自氯甲烷、氯乙烷、氯丙烷以及溴乙烷中的至少一种,所述卤代烷中的烷基为饱和烷烃基,所述烷基用于对所述第二醇盐化合物进行封端,从而形成稳定性良好的乳化剂,以使所述乳化剂具有耐碱性。

[0077]

卤代烷与第二烷氧基化物反应生成乳化剂与制备渗透剂的条件一致。其中,以第四烷氧基化物中羟基中的氢被钠取代为例,所述第二烷氧基化物与所述卤代烷生成乳化剂的反应式如下:

[0078][0079]

所述卤代烷与第四烷氧基化物的摩尔比为1.1:1

‑

1.3:1。

[0080]

最终制备的所述乳化剂具有一定长度的疏水链。其中,选择适宜长度的疏水链,和一定量的环氧乙烷、环氧丙烷反应,使得产物有着比较好的乳化分散性能,有利于去除棉织物中的杂质,同时直链烷基和一些待去除的杂质(例如棉蜡)有着相似的结构,根据相似相溶原理,从而更有利于杂质的去除。

[0081]

步骤s9:将所述渗透剂以及所述乳化剂溶解于溶剂中,得到所述精炼剂。

[0082]

将上述制备的渗透剂以及乳化剂按一定的比例混合得到精炼剂。其中,可以根据精炼剂所达到的效果调节所述渗透剂与乳化剂的比例大小。

[0083]

所述溶剂包括水和有机溶剂,其中,所述有机溶剂可以与所述水混溶,所述溶剂用于溶解所述渗透剂与所述乳化剂,以使所述精炼剂形成稳定的溶液。

[0084]

所述有机溶剂选择化学稳定性良好的醚类,例如二乙二醇单丁醚,所述醚类在所述精炼剂的使用过程中,保持产品均一透明,同时兼具一定的除杂性能。

[0085]

在同一种精炼剂中,所述渗透剂可以是由一种或者多种不同支链伯醇制备的,所述乳化剂可以是由一种或多种不同直链伯醇制备的。

[0086]

在一些实施方式中,制备所述精炼剂的步骤还可以包括加入烷基糖苷于所述溶剂中,所述烷基糖苷用于进一步提升所述精炼剂的耐碱性,还具有进一步提升所述精炼剂乳化性能的作用。在一具体实施例中,烷基糖苷的型号为apg264,在其他实施方式中,烷基糖苷的型号并不限制。

[0087]

本申请还提供一种精炼剂,所述精炼剂包括上述制备方法制备的渗透剂以及乳化剂,所述精炼剂还包括溶剂,所述渗透剂以及所述乳化剂溶解于溶剂中。

[0088]

所述渗透剂的化学式为:

[0089][0090]

其中,所述r1为支链烷基,所述r1中的碳原子数为6

‑

13;所述m的范围为3≤m≤7,所述n的范围为1≤n≤5。

[0091]

所述乳化剂的化学式为:

[0092][0093]

其中,所述r3为直链烷基,所述r3中的碳原子数为8

‑

18;所述x的范围为7≤x≤15,y的范围为2≤y≤6。

[0094]

所述渗透剂在所述精炼剂中的质量分数为20%

‑

40%,所述乳化剂在所述精炼剂中的质量分数为20%

‑

40%。

[0095]

所述溶剂包括水和有机溶剂,所述有机溶剂可以与所述水混溶,所述溶剂用于溶解所述渗透剂与所述乳化剂,以使所述精炼剂形成稳定的溶液。其中,所述有机溶剂在所述精炼剂中的质量分数为5%

‑

10%。

[0096]

所述有机溶剂选择化学稳定性良好的醚类,例如二乙二醇单丁醚,所述醚类在所述精炼剂的使用过程中,产品均一透明,同时兼具一定的除杂性能。

[0097]

在一些实施方式中,所述精炼剂中还包括烷基糖苷。所述烷基糖苷在所述精炼剂中的质量分数为8%

‑

15%。

[0098]

以下通过具体的实施方式来对本申请进行说明。

[0099]

渗透剂1

[0100]

在反应釜中加入100g异辛醇(支链伯醇),加入0.1g粉末状甲醇钾(催化剂),在反应釜中通入氮气进行置换,重复三次,以去除所述反应釜中的氧气;并慢慢升温至70℃

‑

100℃进行脱水,在0.01mpa以下真空度脱水60min后升温至120℃。缓慢通入环氧乙烷,环氧乙烷与异辛醇摩尔比3:1,反应压力维持在0.2mpa

‑

0.3mpa,反应温度保持在130℃

‑

140℃,环氧乙烷加完之后,继续30min。然后再通入环氧丙烷,环氧丙烷与异辛醇摩尔比1:1,反应压力维持在0.2mpa

‑

0.3mpa,反应温度保持在130℃

‑

140℃,环氧丙烷加完之后,继续反应60min后,降温至60℃左右。再加入氢氧化钾(醇盐化试剂)进行醇盐化反应,氢氧化钾与异辛醇的摩尔比为1.2:1,维持温度110℃,同时抽真空除去生成的水分,反应6h后,慢慢降温至50℃。再通入氯甲烷进行反应,氯甲烷与异辛醇的摩尔比为1.2:1,维持反应温度为50℃,反应压力0.2mpa

‑

0.35mpa,直到反应压力不再变化为止,然后进行吸附除盐得到低泡渗透剂1。

[0101]

渗透剂2

[0102]

与渗透剂1不同的是:支链伯醇为异构十醇,第一次加入0.3g粉末氢氧化钾作为催化剂;环氧乙烷与异构十醇的摩尔比为5:1;环氧丙烷与异构十醇的摩尔比为2:1,第二次加入氢氧化钾作为醇盐化试剂,氢氧化钾与异构十醇的摩尔比为1.3:1,氯甲烷与异构十醇的摩尔比为1.2:1。

[0103]

渗透剂3

[0104]

与渗透剂1不同的是:支链伯醇为异构十三醇,第一次加入0.35g粉末氢氧化钾;环氧乙烷与异构十三醇的摩尔比为6:1;环氧丙烷与异构十三醇的摩尔比为4:1,第二次加入氢氧化钾作为醇盐化试剂;氢氧化钾与异构十醇的摩尔比为1.3:1,氯甲烷与异构十醇的摩尔比为1.2:1。

[0105]

乳化剂1

[0106]

在反应釜中加入100g正十二醇和正十四醇的混合物(直链伯醇),加入0.59g粉末

状氢氧化钾(催化剂),在反应釜中通入氮气进行置换,重复三次,以去除所述反应釜中的氧气;并慢慢升温至70℃

‑

100℃进行脱水,在0.01mpa以下真空度脱水60min后升温至120℃。缓慢通入环氧乙烷,环氧乙烷与正十二醇和正十四醇的摩尔比9:1,反应压力维持在0.2mpa

‑

0.3mpa,反应温度保持在130℃

‑

140℃,环氧乙烷加完之后,继续30min。然后再通入环氧丙烷,环氧丙烷与正十二醇和正十四醇的摩尔比3:1,反应压力维持在0.2mpa

‑

0.3mpa,反应温度保持在130℃

‑

140℃,环氧丙烷加完之后,继续反应60min后,降温至60℃左右。再加入氢氧化钾(醇盐化试剂)进行醇盐化反应,氢氧化钾与正十二醇和正十四醇的摩尔比为1.3:1,维持温度110℃,同时抽真空除去生成的水分,反应6h后,慢慢降温至50℃。再通入氯甲烷进行反应,氯甲烷与正十二醇和正十四醇的摩尔比为1.2:1,维持反应温度为50℃,反应压力0.2mpa

‑

0.35mpa,直到反应压力不再变化为止,然后进行吸附除盐得到低泡乳化剂1。

[0107]

乳化剂2

[0108]

与乳化剂1不同的是:直链伯醇为正十六醇,第一次加入0.69g粉末氢氧化钾;环氧乙烷与正十六醇的摩尔比为15:1;第二次加入氢化钠作为醇盐化试剂,氢化钠与正十六醇的摩尔比为1.3:1,氯乙烷与正十六醇的摩尔比为1.4:1。

[0109]

乳化剂3

[0110]

与乳化剂1不同的是:直链伯醇为正十八醇,第一次加0.69g粉末入氢氧化钾;环氧乙烷与正十八醇的摩尔比为18:1;第二次加入氢化钠作为醇盐化试剂,氢化钠与正十八醇的摩尔比为1.3:1,氯乙烷与正十八醇的摩尔比为1.4:1。

[0111]

渗透剂1

‑

3与乳化剂1

‑

3在制备过程中的主要区别条件如表1所示。

[0112]

表1

[0113][0114]

精炼剂的制备:将上述渗透剂1

‑

3、乳化剂1

‑

3与烷基糖苷、二乙二醇单丁醚与水按一定的质量比进行混合后得到实施例1

‑

6(即精炼剂1

‑

6)以及对比例1

‑

3,其中,实施例1

‑

6以及对比例1

‑

3中烷基糖苷的质量分数均为8%。精炼剂的成分以及含量如表2。

[0115]

表2

[0116][0117][0118]

其中,实施例1

‑

6中制备的精炼剂均包含渗透剂和乳化剂,对比例1不包含渗透剂和乳化剂,对比例2包含渗透剂不包含乳化剂,对比例3包含乳化剂不包含渗透剂。

[0119]

精炼剂1

‑

6在20℃下均是无色透明的液体。将精炼剂1

‑

6分别配制成1%水溶液测试,ph为5

‑

7。然后在实施例1

‑

6以及对比例1

‑

3分别配制的1g/l水溶液中分别加入碱,以使碱在水溶液中的浓度分别为40g/l、50g/l、55g/l、60g/l、65g/l以及70g/l,测试实施例1

‑

6以及对比例1

‑

3提供的精炼剂在碱性环境下的稳定性,静置观察24小时,其中,溶液的颜色为无色透明状,无凝聚、不浑浊以及不漂油,表明耐碱性好,反之,耐碱性较差。测试结果如表3。

[0120]

表3

[0121][0122][0123]

从表3的测试结果可以看出:实施例1

‑

6提供的精炼剂在不同浓度的碱性条件下能稳定存在,随着碱性的增加,有一定程度的浑浊;主要原因是非离子表面活性水溶液中,聚醚键中的氧原子和水中的氢原子以氢键结合,随着碱液浓度的提高,会破坏氢键,导致溶液浑浊甚至漂油。

[0124]

对精炼剂1

‑

6以及对比例1

‑

3分别采用罗氏泡沫仪进行泡沫性能测试,测试方法参照gb/t 7462

‑

1994,观察起始泡沫体积以及30s、3min以及5min后泡沫的体积,从而得出消泡速度。其中,起始泡沫越低,消泡速度越快,说明低泡性能越好。测试结果如表4。

[0125]

表4

[0126][0127][0128]

从表4的测试结果可以看出:实施例1

‑

6提供的精炼剂的消泡速率高于对比例1和

3,说明实施例1

‑

6提供的包括本申请制备方法制备的包含渗透剂以及乳化剂的精炼剂具有良好的低泡性能,能够有效消除泡沫,其中,对比例2中并由于没有加入乳化剂,没有乳化剂与渗透剂的相互抑制作用,因此消泡速度较快。

[0129]

对精炼剂1

‑

6以及对比例1

‑

3提供的精炼剂分别进行润湿性能以及乳化性能测试,测试结果如表5。润湿性能测试为采用国标法进行测试,帆布沉降速度越快,润湿时间越短,说明精炼剂的润湿性能越好。乳化性能测试的过程为:分别将体积为40ml浓度为1g/l的待测液以及40ml液体石蜡倒入烧杯中,以2000r/min的转速搅拌1min后静置并记录分离出10ml的水相所需要的时间,其中,分出时间越长,说明乳化性能越好。

[0130]

表5

[0131] 润湿时间(s)乳化时间实施例120.516min25s实施例227.415min12s实施例326.818min10s实施例422.616min50s实施例519.817min32s实施例618.418min5s对比例199.419min56s对比例214.610min37s对比例344.617min29s

[0132]

从表5的测试结果可以看出,实施例1

‑

6中的润湿效果优于对比例1与对比例3,其中,对比例2(不含乳化剂)的润湿效果好;实施例1

‑

6的乳化性能优于对比例2以及对比例3。

[0133]

分别测试经过实施例1

‑

6以及对比例1

‑

3提供的精炼剂处理后的织物的径向毛效、白度以及顶破强力测试。毛效测试以及白度测试前先对棉针织物进行前处理。具体地,将包含1g/l精练剂溶液、30g/l氢氧化钠水溶液以及6g/l双氧水的200ml溶液二浸二轧10g坯布棉针织物,轧车压力为0.75kgf/cm2,带液率为100%

‑

110%,然后采用100℃汽蒸15min,80℃热水洗10min,冷水冲洗两次,脱水机脱水,45℃烘干后进行毛效和白度测试。其中,毛效按照fz/t 01071

‑

2008测定织物毛效,毛效测试包括分别测试1min、5min、10min、30min液体上升能达到的高度,毛效数值越大,表明精练剂效果越好,反之越差;白度按照gb/t 17644

‑

2008在wsb

‑

3a白度仪上测试,数值越大,说明白度越好,漂白效果就越好。顶破强力测试按照gb/t19976

‑

2005方法测试,织物在精炼剂处理前顶破强力为347n。

[0134]

表6

[0135][0136][0137]

从表6的测试结果可以看出,经过实施例1

‑

6制备的精炼剂处理后的织物在相同时间下液体上升的高度高于对比例1

‑

3,说明经过实施例1

‑

6提供的精炼剂处理后的织物毛效好;根据白度测试结果可以看出实施例1

‑

6的白度均优于对比例1

‑

3;根据顶破强力测试结果可知,经过实施例1

‑

6提供的精炼剂处理后的织物的顶破强力与未处理前相差较小,而对比例1

‑

3相差较大,说明经过实施例1

‑

6提供的精炼剂对织物的顶破强力的影响较小。

[0138]

综上所述,根据表3至表6的测试结果可以得出:实施例1

‑

6相较于对比例1

‑

3,综合效果优于对比例1

‑

3,即实施例1

‑

6提供的精炼剂同时满足泡沫少、消泡速度快、渗透性好、乳化性能好、耐碱性好等优点,适用于棉针织物的前处理(例如平幅汽蒸处理)。而对比例1润湿渗透性较差、泡沫高、消泡速度慢;对比例2耐碱差、乳化力不够好;对比例3润湿渗透性能较差,都不适用在棉针织物平幅汽蒸处理。

[0139]

本申请提供的精炼剂,同时包括渗透剂以及乳化剂,所述渗透剂中包括支链烃基,以使所述精炼剂具有良好的渗透性;所述乳化剂中包括直链烃基,以使所述精炼剂具有良好的乳化性能;另外,所述渗透剂与所述乳化剂中均包含具有一定聚合度的聚氧乙烯基

‑

o(ch2ch2o)

‑

亲水基团以及聚氧丙烯基

‑

o(chch3ch2o)

‑

亲油基团,以使所述精炼剂具有低泡性能。即本申请提供的精炼剂具有良好的低泡性,同时具有良好的渗透性以及乳化性;用卤代烷进行封端,更大程度的降低产品的泡沫,提高产品在碱性环境中的稳定性,更有利于清除织物中的杂质;同时,经过本申请处理后的织物白度好、毛效优异、织物强力损失小、无折痕,即本申请提供的精炼剂集多种优点为一体。

[0140]

以上实施方式仅用以说明本申请的技术方案而非限制,尽管参照以上较佳实施方式对本申请进行了详细说明,本领域的普通技术人员应当理解,可以对本申请的技术方案进行修改或等同替换都不应脱离本申请技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1