粒面皮革状片及粒面皮革状片的评价方法与流程

1.本发明涉及对衣物的耐颜色转移性优异的粒面皮革状片及由粒面皮革状片的皮脂所导致的对衣物的颜色转移性的评价方法。

背景技术:

2.作为可用作皮包、衣料、鞋等的表皮材料的具有与天然皮革相似的粒面外观的粒面皮革状片,已知有具备纤维基材、以及层叠于纤维基材上的粒面树脂层的粒面皮革状片。这样的粒面皮革状片存在各种情况下发生掉色的问题。

3.例如,下述专利文献1公开了一种即使与醇接触也不易发生掉色、且能够良好地保持弯曲性的皮革状片。具体而言,专利文献1公开了一种皮革状片,其具有含有着色剂的粒面层,所述皮革状片是通过凹版涂布将特定的有机硅改性聚氨酯树脂以点状涂布于粒面层表面而成的。

4.另外,下述专利文献2公开了一种鲜明且颜色转移少的皮革状片。专利文献2公开了一种颜色转移少的皮革状片,其由用金属络盐染料着色后的片材、以及赋予至该片上的主要由甲基丙烯酸树脂和/或硝基纤维素形成的厚度0.2~3微米的聚合物层构成。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2011

‑

52336号公报

8.专利文献2:日本特开昭54

‑

002301号公报

技术实现要素:

9.发明所要解决的课题

10.粒面皮革状片可优选用作着色为鲜明的红色、蓝色的书包(学生书包)的原材料。例如,在将着色为红色、蓝色的粒面皮革状片用于书包的背衬时,有时书包的背衬会与人穿着的衣物摩擦而发生颜色转移。本发明人等为了确定颜色转移至衣物的原因而进行了各种研究,结果得到如下见解:对于包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料的粒面皮革状片而言,由于衣物中包含的皮脂的影响而变得容易发生颜色转移。需要说明的是,例如,在使用了β型酞菁类蓝色颜料的情况下,不易发生向衣物的颜色转移。

11.本发明的目的在于提供对于具备用包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料的着色剂进行了着色的聚氨酯表面被膜的粒面皮革状片而言不易因皮脂的影响而发生向衣物的颜色转移的粒面皮革状片。

12.用于解决课题的方法

13.具备使用吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料进行了着色的聚氨酯表面被膜的粒面皮革状片呈现出鲜艳的颜色。然而,已发现具备用这些颜料进行了着色的聚氨酯表面被膜的粒面皮革状片特别容易发生颜色转移。此外,本发明人等对发生了颜色转移的衣物进行了分析,结果发现皮脂的量多于通常的情况。基于这样的见解,本发明人等

得到了皮脂量多的衣物容易发生颜色转移这样的结果,发现了因皮脂的影响而向衣物的颜色转移的评价方法,从而想到了本发明。

14.即,本发明的一个方面为一种粒面皮革状片,其包含纤维基材、以及直接层叠于纤维基材或夹隔其它聚氨酯层而层叠于表层的聚氨酯表面被膜,聚氨酯表面被膜包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料中的至少1种,所述粒面皮革状片还包含覆盖聚氨酯表面被膜的透明聚氨酯膜层,在透明聚氨酯膜层的表面滴加0.03g油酸后,在载荷9n、20℃、摩擦距离10cm、摩擦速度1秒/1次往返的条件下,使用符合jis l0849标准的摩擦色牢度测试仪(crocking meter)使棉白布往返100次时,使用了jis l0805所规定的污染用灰色标度的色差等级判定为4

‑

5级以上。根据这样的粒面皮革状片,通过在包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料的聚氨酯表面被膜的表面以在使用了油酸的上述的试验中色差等级判定为4

‑

5级以上的方式形成透明聚氨酯膜层,从而可以得到吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料不易因皮脂的影响而发生向衣物的颜色转移的粒面皮革状片。

15.另外,从特别能够抑制由皮脂的影响而导致的向衣物的颜色转移的观点考虑,优选透明聚氨酯膜层包含有机硅改性聚氨酯。

16.另外,从本发明的效果变得显著的观点考虑,优选聚氨酯表面被膜包含1~8质量%的吡咯并吡咯二酮类红色颜料或包含2~15质量%的α型酞菁类蓝色颜料。

17.另外,本发明的另一个方面为一种粒面皮革状片的评价方法,该方法包括:在着色后的粒面皮革状片的表面滴加油酸的工序;以及,使用摩擦色牢度测试仪使棉白布在滴加了油酸的粒面皮革状片的表面往返给定次数后,使用jis l0805所规定的污染用灰色标度来判定色差等级。根据这样的评价方法,能够客观地评价由皮脂的影响而导致的粒面皮革状片向衣物的颜色转移。

18.发明的效果

19.根据本发明,可以得到对于具备用包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料的着色剂进行了着色的聚氨酯表面被膜的粒面皮革状片而言不易发生由皮脂的影响而导致的向衣物的颜色转移的粒面皮革状片。

附图说明

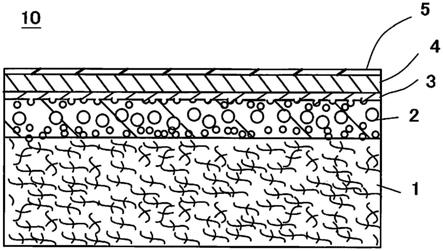

20.图1是实施方式的粒面人造革的剖面示意图。

21.符号说明

22.1 纤维基材

23.2 聚氨酯多孔层

24.3 聚氨酯粘接层

25.4 聚氨酯表面被膜

26.5 透明聚氨酯膜层

27.10 粒面皮革状片

具体实施方式

28.本发明的粒面皮革状片包含纤维基材、以及直接层叠于纤维基材或夹隔其它聚氨

酯层而层叠于表层的聚氨酯表面被膜,聚氨酯表面被膜包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料中的至少1种,所述粒面皮革状片还包含覆盖聚氨酯表面被膜的透明聚氨酯膜层。另外,覆盖聚氨酯表面被膜的透明聚氨酯膜层以如下的方式形成:在其表面滴加0.03g油酸后,在载荷9n、20℃、摩擦距离10cm、摩擦速度1秒/1次往返的条件下,使用符合jis l0849标准的摩擦色牢度测试仪使棉白布往返100次时,使用了jis l0805所规定的污染用灰色标度的色差等级判定为4

‑

5级以上。以下,示例出本发明的粒面皮革状片的一个实施方式进行说明。

29.图1是对作为本发明的粒面皮革状片的一个实施方式的粒面人造革10的层结构进行说明的剖面示意图。粒面人造革10中包含:纤维基材1、层叠于纤维基材1的聚氨酯多孔层2、聚氨酯表面被膜4、以及覆盖聚氨酯表面被膜4的透明聚氨酯膜层5。聚氨酯表面被膜4包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料中的至少1种。另外,聚氨酯表面被膜4与聚氨酯多孔层2通过聚氨酯粘接层3而粘接在一起。

30.需要说明的是,本发明的粒面皮革状片并不限定于粒面人造革10那样的层结构,只要是至少包含纤维基材、直接层叠于纤维基材或夹隔其它聚氨酯层而层叠于表层的单层或多层的聚氨酯表面被膜、以及覆盖聚氨酯表面被膜的透明聚氨酯膜层的层结构的粒面皮革状片即可,没有特别限定。另外,粒面人造革10具有聚氨酯多孔层2,但也可以是具有聚氨酯无孔层来代替多孔层的粒面人造革,所述聚氨酯无孔层包含无孔的聚氨酯。

31.作为纤维基材,可以没有特别限定地使用无纺布、织物、编织物、或在它们中含浸赋予了聚氨酯、丙烯酸类弹性体等高分子弹性体而成的基材等以往公知的人造革、合成革中使用的纤维基材。纤维基材的厚度也没有特别限定,例如优选为300~3000μm,进一步优选为500~1500μm左右。另外,形成纤维基材的纤维的种类也没有特别限定,例如尼龙类纤维、聚酯类纤维、聚烯烃类纤维、聚氨酯类纤维等,没有特别限定。

32.另外,纤维的纤度、形态也没有特别限定。例如,可以是纤度超过1dtex的常规纤维,也可以是低于1dtex的极细纤维。另外,纤维的形态可以是实心纤维,也可以是中空纤维、莲藕状纤维这样的具有空隙的纤维。

33.聚氨酯可以通过使以给定的摩尔比包含有机多异氰酸酯、高分子多元醇及扩链剂的聚氨酯单体成分发生聚合而得到。对于聚氨酯,在制造粒面皮革状片时,例如可以制备成有机溶剂溶液(例如,二甲基甲酰胺(dmf)、甲乙酮、丙酮、甲苯等有机溶剂的溶液)、水溶液或乳液。

34.作为有机多异氰酸酯的具体例子,例如可列举出:包含2,4

‑

甲苯二异氰酸酯、2,6

‑

甲苯二异氰酸酯、4,4

’‑

二苯基甲烷二异氰酸酯、苯二甲基二异氰酸酯等芳香族类二异氰酸酯的难黄变型二异氰酸酯;六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯、降冰片烯二异氰酸酯、4,4

’‑

二环己基甲烷二异氰酸酯等脂肪族类或脂环族类二异氰酸酯等无黄变型二异氰酸酯等。另外,也可以根据需要组合使用3官能异氰酸酯、4官能异氰酸酯等多官能异氰酸酯。这些多异氰酸酯可以单独使用,也可以组合使用两种以上。

35.另外,作为高分子多元醇的具体例子,例如可列举出:聚六亚甲基碳酸酯二醇、聚(3

‑

甲基

‑

1,5

‑

亚戊基碳酸酯)二醇、聚五亚甲基碳酸酯二醇、聚四亚甲基碳酸酯二醇等聚碳酸酯类多元醇;聚乙二醇、聚丙二醇、聚四亚甲基二醇、聚(甲基四亚甲基二醇)等聚醚类多元醇;聚己二酸乙二醇酯二醇、聚己二酸丁二醇酯二醇、聚己二酸丙二醇二醇、聚癸二酸丁

二醇酯二醇、聚己二酸六亚甲基二醇酯二醇、聚(己二酸3

‑

甲基

‑

1,5

‑

戊二醇酯)二醇、聚(癸二酸3

‑

甲基

‑

1,5

‑

戊二醇酯)二醇、聚己内酯二醇等聚酯类多元醇、或它们的共聚物等。这些化合物可以单独使用,也可以组合使用两种以上。

36.另外,作为扩链剂的具体例子,例如可列举出:肼、乙二胺、丙二胺、六亚甲基二胺、九亚甲基二胺、苯二甲基二胺、异佛尔酮二胺、哌嗪及其衍生物、己二酸二酰肼、间苯二甲酸二酰肼等二胺类;二亚乙基三胺等三胺类;三亚乙基四胺等四胺类;乙二醇、丙二醇、1,4

‑

丁二醇、1,6

‑

己二醇、1,4

‑

双(β

‑

羟基乙氧基)苯、1,4

‑

环己烷二醇等二元醇类;三羟甲基丙烷等三元醇类;季戊四醇等戊醇类;氨基乙醇、氨基丙醇等氨基醇类等。这些扩链剂可以单独使用,也可以组合使用两种以上。另外,在进行扩链反应时,可以与扩链剂一起组合使用乙胺、丙胺、丁胺等一元胺类;4

‑

氨基丁酸、6

‑

氨基己酸等含有羧基的一元胺化合物;甲醇、乙醇、丙醇、丁醇等一元醇类。

37.用于形成聚氨酯多孔层的聚氨酯例如可以通过如下方式形成:将进行湿式凝固的聚氨酯的溶液涂布于纤维基材的表面后,浸渍于水性的凝固浴,使多孔的聚氨酯凝固。另外,对于聚氨酯多孔层而言,为了赋予纤维基材的形态稳定性等,可以含浸至其内部。在该情况下,预先使聚氨酯溶液含浸于纤维基材,进一步在此基础上,在涂敷聚氨酯溶液后,浸渍于水性的凝固浴中使其凝固,由此能够对纤维基材的内部也赋予聚氨酯多孔性。

38.聚氨酯多孔层的厚度例如优选为100~600μm,进一步优选为200~400μm左右。

39.聚氨酯表面被膜用吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料中的至少1种进行了着色。这里,本实施方式中的聚氨酯表面被膜是指以具有着色颜料的聚氨酯为主体的着色层,所述着色颜料包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料中的至少1种、且经由透明聚氨酯膜层而在表面显示出颜色。这样的聚氨酯表面被膜只要包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料中的至少1种即可,可以是单层的,也可以是例如由2层或3层构成的层叠体。

40.吡咯并吡咯二酮类红色颜料是指具有任选具有取代基的以下所示的结构作为发色团的红色颜料。

41.[化学式1]

[0042][0043]

作为这样的吡咯并吡咯二酮类红色颜料的具体例子,例如可列举出:颜料红254、颜料红255、颜料红264、颜料橙71、颜料橙73等。

[0044]

另外,α型酞菁类蓝色颜料是指具有任选具有取代基的以下所示的结构作为发色团的蓝色颜料。

[0045][0046]

作为这样的α型酞菁类蓝色颜料的具体例子,例如可列举出:颜料蓝15:1、颜料蓝15:2等。

[0047]

在聚氨酯表面被膜包含吡咯并吡咯二酮类红色颜料的情况下,从鲜明地着色、且不易发生颜色转移的观点考虑,其含有比例相对于聚氨酯表面被膜的整个层优选为1~8质量%、进一步优选为2~6质量%。

[0048]

另外,在聚氨酯表面被膜包含α型酞菁类蓝色颜料的情况下,从鲜明地着色、且不易发生颜色转移的观点考虑,其含有比例相对于聚氨酯表面被膜的整个层优选为2~15质量%、进一步优选为4~12质量%。

[0049]

另外,聚氨酯表面被膜可以组合使用吡咯并吡咯二酮类红色颜料和α型酞菁类蓝色颜料、或者也可以组合使用其它颜料。作为其它颜料的具体例子,例如可列举出:双偶氮类颜料、多偶氮类颜料、蒽醌类颜料、喹吖啶酮类颜料、氧化铁、氧化钛、炭黑等。

[0050]

另外,作为聚氨酯表面被膜中的包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料的全部颜料的含有比例,从鲜明地着色、且不易发生颜色转移的观点考虑,相对于聚氨酯表面被膜的整个层优选为1~30质量%、进一步优选为2~20质量%。

[0051]

作为聚氨酯表面被膜的总厚度,优选为10~100μm、进一步优选为20~50μm。在聚氨酯表面被膜过薄时,存在着色力降低、耐磨损性降低的倾向,在过厚时,存在手感变硬、耐弯曲性降低的倾向。

[0052]

例如,在制造具有如粒面人造革10那样的层结构的粒面皮革状片的情况下,作为在聚氨酯多孔层或聚氨酯无孔层的表面粘接聚氨酯表面被膜的方法,例如可列举出使用了以下的干式表面形成法的方法。

[0053]

在剥离纸上形成聚氨酯膜,该聚氨酯膜用于形成包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料的聚氨酯表面被膜。需要说明的是,在包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料的聚氨酯表面被膜具有包含聚氨酯中间层、以及粘附于聚氨酯中间层的聚氨酯最表层的层叠结构的情况下,例如,在剥离纸上形成包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料的聚氨酯最表层的膜,在该聚氨酯最表层的膜上形成聚氨酯膜,所述聚氨酯膜用于形成包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料的聚氨酯中间层,由此可以形成聚氨酯最表层与聚氨酯中间层的层叠结构的包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料的聚氨酯表面被膜。

[0054]

然后,在聚氨酯表面被膜的膜上涂布聚氨酯粘接剂,完全或不完全地去除溶剂进行干燥。然后,将这样形成在剥离纸上的聚氨酯表面被膜的膜上所层叠的聚氨酯粘接剂贴合于聚氨酯多孔层的表面并进行压制,然后,使聚氨酯粘接剂固化,由此经由聚氨酯粘接层

粘接聚氨酯表面被膜。

[0055]

聚氨酯粘接层的厚度没有特别限定,优选为5~200μm,进一步优选为30~70μm。聚氨酯粘接层过厚时,存在耐弯曲性降低、聚氨酯表面被膜的粘接强度降低的倾向。另外,作为聚氨酯表面被膜和聚氨酯粘接层的总厚度,从能够保持机械特性与手感的平衡的观点考虑,优选为10~300μm,进一步优选为30~200μm,特别优选为50~100μm左右。

[0056]

然后,通过从聚氨酯表面被膜的表面将剥离纸剥离,从而使包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料的聚氨酯表面被膜层叠于多孔层。

[0057]

另外,也可以利用下述方法代替上述那样的干式表面形成法来形成包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料的聚氨酯表面被膜,所述方法是通过凹版涂布法、逆辊涂布法、直接涂布法等将包含混合有吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料的聚氨酯的树脂液涂布于聚氨酯多孔层或聚氨酯无孔层的表面、并使聚氨酯高分子弹性体湿式凝固或干燥凝固的方法。

[0058]

另外,参照图1的粒面人造革10的层结构,本实施方式的粒面皮革状片进一步包含透明聚氨酯膜层5,该透明聚氨酯膜层5覆盖包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料中至少1种的聚氨酯表面被膜。

[0059]

这里,透明聚氨酯膜层是指能够辨认出聚氨酯表面被膜的颜色的状态的膜层,优选为颜料的含有比例为1%以下的透光层,进一步优选为作为实质上不包含颜料的透光层的膜层、具体而言为作为颜料的含有比例低于0.1%的透光层的膜层。

[0060]

这样的透明聚氨酯膜层例如可通过如下方法而形成:利用凹版涂布法、逆辊涂布法、直接涂布法等将包含实质上不含颜料的聚氨酯的树脂液涂布于聚氨酯表面被膜的表面、并使树脂液干燥。需要说明的是,在使用凹版涂布法的情况,优选以不残留间隙的方式将树脂液重复涂布多次。

[0061]

对于透明聚氨酯膜层的厚度而言,只要是在透明聚氨酯膜层的表面滴加0.03g油酸后在载荷9n、20℃、摩擦距离10cm、摩擦速度1秒/1次往返的条件下使用符合jis l0849标准的摩擦色牢度测试仪使棉白布往返100次时使用了污染用灰色标度的色差等级判定为4

‑

5级以上的厚度即可,没有特别限定。具体而言,例如优选为1~20μm,进一步优选为2~5μm。

[0062]

另外,形成透明聚氨酯膜层的聚氨酯的种类没有特别限定,从由于滑动性优异而容易抑制由皮脂的影响所导致的对衣物的颜色转移的观点考虑,特别优选为有机硅改性聚氨酯。

[0063]

以上说明的本实施方式的粒面皮革状片具备包含吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料中的至少1种的聚氨酯表面被膜,是不易发生由皮脂的影响所导致的向衣物的颜色转移的粒面皮革状片。具体而言,发生由皮脂的影响所导致的向衣物的颜色转移的难度可如下所述进行确定。

[0064]

对于本发明的粒面皮革状片,在透明聚氨酯膜层的表面滴加0.03g油酸,在载荷9n、20℃、摩擦距离10cm、摩擦速度1秒/1次往返的条件下,使用符合jis l0849标准的摩擦色牢度测试仪使给定的白布往返100次时,使用了污染用灰色标度的色差等级判定为4

‑

5级以上。这样的粒面皮革状片可以通过以下的评价方法而得到。

[0065]

在着色后的粒面皮革状片的表面滴加油酸,使用摩擦色牢度测试仪使棉白布在滴加了油酸的粒面皮革状片的表面往返给定次数,然后使用污染用灰色标度来判定色差等

级。

[0066]

油酸具有与皮脂近似的特性。油酸的滴加量没有特别限定,例如优选为0.01~0.05g左右,进一步优选为0.03

±

0.01g左右。

[0067]

然后,在着色后的粒面皮革状片上滴加油酸,放置5秒钟~10秒钟左右,使用摩擦色牢度测试仪使棉白布在其表面往返给定次数。

[0068]

赋予至摩擦色牢度测试仪的载荷、环境温度、摩擦速度等条件可以根据被评价的粒面皮革状片的目的而适当设定,例如,优选为载荷9n、20℃、摩擦距离10cm、摩擦速度1秒/1次往返这样的条件。另外,由摩擦色牢度测试仪进行的棉白布的往返次数也可以根据被评价的粒面皮革状片的目的而适当设定,例如优选为10~200次往返。然后,在利用摩擦色牢度测试仪将滴加了油酸的表面摩擦给定的往返次数后,判定向棉白布的颜色转移。具体而言,使用污染用灰色标度来判定色差等级。

[0069]

作为使用污染用灰色标度判定色差等级方法,从能够判断由皮脂的影响所导致的向衣物的颜色转移足够不易发生的观点考虑,例如优选在透明聚氨酯膜层的表面滴加0.03

±

0.01g左右的油酸,在载荷9n、20℃、摩擦距离10cm、摩擦速度1秒/1次往返的条件下,使用符合jis l0849标准的摩擦色牢度测试仪使棉白布往返100次时为4

‑

5级以上。

[0070]

以上说明的本发明的粒面皮革状片可以优选用作皮包、衣料、鞋等的表皮材料。特别优选用作着色为鲜明的红色、蓝色的书包的原材料。

[0071]

实施例

[0072]

以下,通过实施例对本发明更具体地进行说明。需要说明的是,本发明的范围并不受这些实施例的任何限定。

[0073]

[预备调查]

[0074]

对使用了多年背衬部分使用了粒面皮革状片的书包的多位监测者进行了跟踪调查,听取了发生过在穿着网眼t恤时出现颜色转移的现象。然后,回收发生了颜色转移的衣物。然后,确定了发生颜色转移的t恤多数情况是由书包的背衬部分的被吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料进行了着色的粒面皮革状片所导致的。需要说明的是,即使是被吡咯并吡咯二酮类红色颜料或α型酞菁类蓝色颜料进行了着色的粒面皮革状片,也检测出:极少一部分发生了颜色转移,并且发生了颜色转移的衣物均包含大量的皮脂成分。

[0075]

[实施例1]

[0076]

通过熔融纺丝法纺丝由6

‑

尼龙60质量份(岛成分)和高流动性低密度聚乙烯(海成分)40质量份形成的海岛型复合纤维,将其在70℃的温水中拉伸至2.5倍,对拉伸后的海岛型复合纤维赋予纤维油剂,施加机械卷曲并进行干燥。然后,将施加了机械卷曲的海岛型复合纤维切割成51mm,制成4dtex的短纤维。然后,利用废料法形成单位面积重量600g/m2的短纤维的网,从网的两面交替地进行总计约500刺/cm2的针刺,进一步加热至120℃,用压延辊进行压制,由此制作了表面平滑的抱合无纺布。抱合无纺布的单位面积重量为400g/m2,表观比重为0.3g/cm3。

[0077]

然后,将以聚四亚甲基醚类聚氨酯为主体的13%浓度的聚氨酯的二甲基甲酰胺(dmf)溶液含浸于抱合无纺布后,浸渍在dmf/水=15/85的混合液中,使聚氨酯湿式凝固成多孔状,在抱合无纺布上层叠形成了聚氨酯多孔层。然后,在热甲苯中对层叠有聚氨酯多孔层的抱合无纺布进行处理,将海岛型复合纤维中的海成分溶出去除,由此显现出纤度

0.05dtex的极细纤维。这样,得到了厚度为1.4mm、聚氨酯的单位面积重量为160g/m2的片材。然后,将得到的片材分成两份,对切割面进行抛光,由此得到了具备极细纤维的无纺布和层叠于无纺布的聚氨酯多孔层且厚度0.6mm的人造革基材。

[0078]

另一方面,在剥离纸(asahi roll公司制ar99sm)上涂布聚氨酯组合物的dmf溶液,使得干燥后的厚度为15μm,进行干燥,形成了聚氨酯最表层,所述聚氨酯组合物的dmf溶液包含难黄变聚碳酸酯类聚氨酯溶液(树脂成分30%)100质量份、含有14质量%的吡咯并吡咯二酮类红色颜料的红色载体10质量份、含有15质量%的蒽醌类红色颜料的红色载体10质量份、含有50质量%的氧化钛的白色载体5质量份、dmf 30质量份、以及甲乙酮30质量份。

[0079]

然后,在剥离纸的聚氨酯最表层的表面涂布与最表层相同的聚氨酯组合物的dmf溶液,使得干燥后的厚度为20μm,进行干燥,形成了聚氨酯中间层。这样,形成了含有3.8质量%的吡咯并吡咯二酮类红色颜料的聚氨酯表面被膜,其是聚氨酯最表层和聚氨酯中间层的层叠体。

[0080]

然后,在聚氨酯表面被膜的聚氨酯中间层的表面以130g/m2涂布在交联型聚氨酯类粘接剂溶液100质量份中加入交联剂、交联促进剂、并进一步混合了dmf 5质量份、乙酸乙酯10质量份而得到的聚氨酯类粘接剂溶液,在120℃下干燥15秒钟,使溶剂蒸发,形成了厚度50μm的未固化的粘接剂层。然后,将未固化的粘接剂层贴合于聚氨酯多孔层,在设置有人造革基材的总厚度的65%的间隙的状态下用辊进行压制后,在130℃下干燥3分钟。然后,进一步在50℃下进行3天熟化处理后,将剥离纸剥离,由此显现出聚氨酯表面被膜。

[0081]

然后,使用150目的凹印版辊以固体成分计为4g/m2且没有间隙的方式将100%模量为19mpa的有机硅改性难黄变型聚酯类聚氨酯(大日精化工业株式会社制letheroid sp

‑

215)以2次涂敷实施涂布,进行干燥,由此形成了覆盖聚氨酯表面被膜的厚度约3μm的透明聚氨酯膜层。由此,得到了作为粒面皮革状片的粒面人造革。

[0082]

然后,在粒面人造革的透明聚氨酯膜层的表面滴加0.03

±

0.01g的油酸并放置5秒钟~10秒钟左右后,在载荷9n、20℃、摩擦距离10cm,摩擦速度1秒/1次往返的条件下,使用符合jis l0849标准的摩擦色牢度测试仪使棉白布往返100次。使用了jis l0805所规定的污染用灰色标度的色差等级判定为4

‑

5级。

[0083]

[实施例2]

[0084]

如下所示变更了实施例1的粒面人造革的聚氨酯表面被膜的形成,除此以外,与实施例1同样地得到了粒面人造革并进行了评价。

[0085]

在剥离纸(asahi roll公司制ar99sm)上涂布聚氨酯组合物的dmf溶液,使得干燥后的厚度为15μm,进行干燥,形成了聚氨酯最表层,所述聚氨酯组合物的dmf溶液包含难黄变聚碳酸酯类聚氨酯溶液(树脂成分30%)100质量份、含有20质量%的α型酞菁铜类蓝色颜料的蓝色载体18质量份、含有50质量%的氧化钛的白色载体4质量份、dmf 30质量份、以及甲乙酮30质量份。

[0086]

然后,在剥离纸的聚氨酯最表层的表面涂布与最表层相同的聚氨酯组合物的dmf溶液,使得干燥后的厚度为20μm,进行干燥,形成了聚氨酯中间层。由此,形成了含有9.7质量%的α型酞菁类蓝色颜料的聚氨酯表面被膜,其为聚氨酯最表层和聚氨酯中间层的层叠体。

[0087]

使用了jis l0805所规定的污染用灰色标度的色差等级判定为4

‑

5~5级。

[0088]

[实施例3]

[0089]

在实施例1的粒面人造革的透明聚氨酯膜层的形成中,使用150目的凹印版辊以固体成分计为4g/m2的方式将100%模量为6mpa的难黄变型聚醚类聚氨酯以2次涂敷实施涂布,从而代替使用150目的凹印版辊以固体成分计为4g/m2的方式将100%模量为19mpa的有机硅改性难黄变型聚酯类聚氨酯以2次涂敷实施涂布,除此以外,同样地得到了具有厚度约4μm的透明聚氨酯膜层的粒面人造革并进行了评价。

[0090]

使用了jis l0805所规定的污染用灰色标度的色差等级判定为4

‑

5级。

[0091]

[实施例4]

[0092]

将实施例1的剥离纸变更为asahi roll公司制ar99sm,并使用了凹凸的凹部深的lintec公司制r51。另外,在透明聚氨酯膜层的形成中,使用逆涂机以成为80g/m2的方式涂布难黄变聚碳酸酯类聚氨酯溶液(树脂成分20%),在120℃下进行干燥,得到了具有透明聚氨酯膜层的粒面人造革并进行了评价。

[0093]

使用了jis l0805所规定的污染用灰色标度的色差等级判定为5级。

[0094]

[比较例1]

[0095]

在实施例1的粒面人造革的透明聚氨酯膜层的形成中,使用150目的凹印版辊以固体成分为1g/m2的方式将100%模量为19mpa的有机硅改性难黄变型聚酯类聚氨酯以1次涂敷实施涂布,从而代替以固体成分为4g/m2的方式以2次涂敷实施涂布,除此以外,同样地得到了具有厚度约1μm的透明聚氨酯膜层的粒面人造革并进行了评价。

[0096]

使用了jis l0805所规定的污染用灰色标度的色差等级判定为3

‑

4级。

[0097]

[比较例2]

[0098]

将实施例1的剥离纸变更为asahi roll公司制ar99sm,并使用了凹凸的凹部深的lintec公司制r51,除此以外,与实施例1同样地得到了粒面人造革并进行了评价。使用了jis l0805所规定的污染用灰色标度的色差等级判定为3级。

[0099]

[比较例3]

[0100]

在实施例2的粒面人造革的透明聚氨酯膜层的形成中,使用150目的凹印版辊以固体成分为1g/m2的方式将100%模量为19mpa的有机硅改性难黄变型聚酯类聚氨酯以1次涂敷实施涂布,从而代替以固体成分为4g/m2的方式以2次涂敷实施涂布,除此以外,同样地得到了具有厚度约1μm的透明聚氨酯膜层的粒面人造革并进行了评价。

[0101]

使用了jis l0805所规定的污染用灰色标度的色差等级判定为3级。

[0102]

对于实施例1~4中得到的粒面人造革,在透明聚氨酯膜层的表面滴加0.03g油酸后,在载荷9n、20℃、摩擦距离10cm、摩擦速度1秒/1次往返的条件下,使用符合jis l0849标准的摩擦色牢度测试仪使棉白布往返100次时,使用了jis l0805所规定的污染用灰色标度的色差等级判定为4

‑

5级以上。这样的粒面人造革即使用于书包的背衬部分而使用,也可抑制颜色转移的发生。另一方面,如比较例1及比较例3中得到的现有的粒面人造革那样,在以1次涂敷涂布了透明聚氨酯膜层的情况下,使用了jis l0805所规定的污染用灰色标度的色差等级判定低于4

‑

5级。另外,如比较例2中得到的粒面人造革那样,在离型纸的凹凸的凹部深的情况下,使用了jis l0805所规定的污染用灰色标度的色差等级判定为3级。可以认为,在比较例2中,由于利用凹印版辊仅能够将聚氨酯溶液涂布于凸部,因此色差等级判定为3级。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1