织物荧光去除方法以及织物的加工方法与流程

本发明涉及纺织品加工技术,特别是涉及一种织物荧光去除方法以及织物的加工方法。

背景技术:

在纺织领域中,织物在加工过程中,由于各类原因,极容易沾上荧光试剂,织物一旦沾上荧光实际,很难消除,影响织物的品质。目前,并没有一种好的方法消除织物上的荧光。

技术实现要素:

基于此,有必要提供一种织物荧光去除方法以及织物的加工方法。本发明的织物荧光去除方法能够有效去除织物上的荧光试剂,操作简单。

一种织物荧光去除方法,包括如下步骤:

采用高锰酸钾溶液对沾有荧光的待处理织物进行第一次浸渍处理得到第一浸渍织物,将所述第一浸渍织物置于5℃-35℃温度下堆放10min~200min,对所述第一浸渍织物进行水洗处理后烘干处理得到烘干织物;所述高锰酸钾溶液的浓度为1g/l~30g/l;

采用草酸溶液对所述烘干织物进行第二次浸渍处理得到第二浸渍织物,所述草酸溶液的浓度为1g/l~30g/l,将所述第二浸渍织物直置于5℃-35℃温度下堆放10min~200min,对所述第二浸渍织物进行水洗处理后烘干处理。

在其中一个实施例中,所述高锰酸钾溶液的浓度为3g/l~30g/l。

在其中一个实施例中,所述高锰酸钾溶液的浓度为10g/l~20g/l。

在其中一个实施例中,所述高锰酸钾溶液的温度为1℃~40℃,所述高锰酸钾溶液的ph值为2.0~6.0,所述第一次浸渍处理的时间为0.2s~5h。

在其中一个实施例中,所述第一次浸渍处理的时间为5min~2h。

在其中一个实施例中,还包括如下步骤:对所述第一浸渍织物进行水洗处理之后烘干处理之前,对所述第一浸渍织物进行轧压处理。

在其中一个实施例中,所述挤压处理时,压辊的压力为0.2mpa~0.4mpa,所述压辊的线速度为5m/min~120m/min。

在其中一个实施例中,所述草酸溶液的浓度为3g/l~30g/l。

在其中一个实施例中,所述草酸溶液的浓度为10g/l~20g/l。

一种织物的加工方法,包括所述的织物荧光去除方法。

上述的织物荧光去除方法能够有效去除织物上的荧光试剂,操作简单,成本低。本发明的织物荧光去除方法中,第一步是使用高锰酸钾溶液作为强氧化剂,氧化待处理织物上的荧光试剂的侧链烃基成为羧基,从而破坏荧光试剂的稳定性达到剥除待处理织物上荧光试剂的目的。第二步则是清除织物上残留的高锰酸钾物质。经这两步处理后,织物上的荧光可以除去95%左右。经过本发明的织物荧光去除方法处理后的剥后织物与未经过本发明的织物荧光去除方法处理的剥前织物分别与漂白布一起在90℃热水中浸泡5min,两种浸泡处理后的漂白布沾荧光情况对比如下,和剥前织物一起浸泡的漂白布沾荧光严重,和剥后织物一起浸泡的漂白布基本没有沾荧光,可见,本发明的织物荧光去除方法能够有效对待处理织物进行荧光试剂的去除。

具体实施方式

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

以下实施例和对比例中,高锰酸钾、硫酸和草酸均为市面上使用的工业用化工助剂,可以从市面购得。

本发明一实施例提供了一种织物荧光去除方法。

一种织物荧光去除方法,包括如下步骤:

采用高锰酸钾溶液对沾有荧光的待处理织物进行第一次浸渍处理得到第一浸渍织物,将所述第一浸渍织物置于5℃-35℃温度下堆放10min~200min,对所述第一浸渍织物进行水洗处理后烘干处理得到烘干织物;所述高锰酸钾溶液的浓度为1g/l~30g/l。上述的堆放温度可以是5℃、10℃、15℃、20℃、25℃、30℃、35℃或者其他数值。

采用草酸溶液对所述烘干织物进行第二次浸渍处理得到第二浸渍织物,所述草酸溶液的浓度为1g/l~30g/l,将所述第二浸渍织物直置于5℃-35℃温度下堆放10min~200min,对所述第二浸渍织物进行水洗处理后烘干处理。上述的堆放温度可以是5℃、10℃、15℃、20℃、25℃、30℃、35℃或者其他数值。

在一个实施例中,所述高锰酸钾溶液的浓度为3g/l~30g/l。例如,在一个具体示例中,高锰酸钾溶液的浓度为3g/l、5g/l、10g/l、15g/l、18g/l、20g/l、21g/l、25g/l、30g/l或者其他数值。

在一个实施例中,所述高锰酸钾溶液的浓度为10g/l~20g/l。

在一个实施例中,所述高锰酸钾溶液的温度为1℃~40℃,优选地,高锰酸钾溶液的温度为25℃。所述高锰酸钾溶液的ph值为2.0~6.0,所述第一次浸渍处理的时间为0.2s~5h。所述高锰酸钾溶液的ph值可以通过98%的硫酸进行调节。

在一个实施例中,所述第一次浸渍处理的时间为5min~2h。在一个具体示例中,第一次浸渍处理的时间为5min、10min、30min、1h、1.5h、2h或者其他数值。

在一个实施例中,还包括如下步骤:对所述第一浸渍织物进行水洗处理之后烘干处理之前,对所述第一浸渍织物进行轧压处理。

在一个实施例中,所述挤压处理时,压辊的压力为0.2mpa~0.4mpa,所述压辊的线速度为5m/min~120m/min。在一个具体示例中,所述压辊的线速度为5m/min、10m/min、20m/min、30m/min、50m/min、80m/min、100m/min、120m/min或者其他数值。

在一个实施例中,所述草酸溶液的浓度为3g/l~30g/l。在一个具体示例中,所述草酸溶液的浓度为3g/l、5g/l、10g/l、15g/l、18g/l、20g/l、21g/l、25g/l、30g/l或者其他数值。优选地,所述草酸溶液的浓度为10g/l~20g/l。

本发明一实施例还提供了一种织物的加工方法。

一种织物的加工方法,包括所述的织物荧光去除方法。

上述的织物荧光去除方法能够有效去除织物上的荧光试剂,操作简单,成本低。本发明的织物荧光去除方法中,第一步是使用高锰酸钾溶液作为强氧化剂,氧化待处理织物上的荧光试剂的侧链烃基成为羧基,从而破坏荧光试剂的稳定性达到剥除待处理织物上荧光试剂的目的。第二步则是清除织物上残留的高锰酸钾等物质。经这两步处理后,织物上的荧光可以除去95%左右。经过本发明的织物荧光去除方法处理后的剥后织物与未经过本发明的织物荧光去除方法处理的剥前织物分别与漂白布一起在90℃热水中浸泡5min,两种浸泡处理后的漂白布沾荧光情况对比如下,和剥前织物一起浸泡的漂白布沾荧光严重,和剥后织物一起浸泡的漂白布基本没有沾荧光,可见,本发明的织物荧光去除方法能够有效对待处理织物进行荧光试剂的去除。

实施例1

本实施例提供了一种织物荧光去除方法。

一种织物荧光去除方法,包括如下步骤:

采用高锰酸钾溶液对沾有荧光的50s白布进行第一次浸渍处理1h得到第一浸渍织物,将所述第一浸渍织物置于25℃温度下堆放2h,对所述第一浸渍织物进行水洗处理后,采用0.3mpa压力、50m/min的线速度进行轧压处理,烘干处理得到烘干织物;本实施例中,高锰酸钾溶液的浓度为15g/l,高锰酸钾溶液的温度为25℃,每升高锰酸钾溶液中加入98%硫酸,调节高锰酸钾溶液的ph值至4.0。

采用草酸溶液对所述烘干织物进行第二次浸渍处理得到第二浸渍织物,所述草酸溶液的浓度为15g/l,将所述第二浸渍织物直置于25℃温度下堆放2h,对所述第二浸渍织物进行水洗处理后烘干处理。

实施例2

本实施例提供了一种织物荧光去除方法。

一种织物荧光去除方法,包括如下步骤:

采用高锰酸钾溶液对沾有荧光的20s白布进行第一次浸渍处理1h得到第一浸渍织物,将所述第一浸渍织物置于25℃温度下堆放2h,对所述第一浸渍织物进行水洗处理后,采用0.3mpa压力、50m/min的线速度进行轧压处理,烘干处理得到烘干织物;本实施例中,高锰酸钾溶液的浓度为20g/l,高锰酸钾溶液的温度为25℃,每升高锰酸钾溶液中加入98%硫酸,调节高锰酸钾溶液的ph值至4.0。

采用草酸溶液对所述烘干织物进行第二次浸渍处理得到第二浸渍织物,所述草酸溶液的浓度为20g/l,将所述第二浸渍织物直置于25℃温度下堆放2h,对所述第二浸渍织物进行水洗处理后烘干处理。

实施例3

本实施例提供了一种织物荧光去除方法。

一种织物荧光去除方法,包括如下步骤:

采用高锰酸钾溶液对沾有荧光的40s白布进行第一次浸渍处理1h得到第一浸渍织物,将所述第一浸渍织物置于25℃温度下堆放2.5h,对所述第一浸渍织物进行水洗处理后,采用0.3mpa压力、50m/min的线速度进行轧压处理,烘干处理得到烘干织物;本实施例中,高锰酸钾溶液的浓度为10g/l,高锰酸钾溶液的温度为25℃,每升高锰酸钾溶液中加入98%硫酸,调节高锰酸钾溶液的ph值至4.0。

采用草酸溶液对所述烘干织物进行第二次浸渍处理得到第二浸渍织物,所述草酸溶液的浓度为10g/l,将所述第二浸渍织物直置于25℃温度下堆放2.5h,对所述第二浸渍织物进行水洗处理后烘干处理。

实施例4

本实施例提供了一种织物荧光去除方法。

一种织物荧光去除方法,包括如下步骤:

采用高锰酸钾溶液对沾有荧光的30s白布进行第一次浸渍处理1h得到第一浸渍织物,将所述第一浸渍织物置于25℃温度下堆放2h,对所述第一浸渍织物进行水洗处理后,采用0.3mpa压力、50m/min的线速度进行轧压处理,烘干处理得到烘干织物;本实施例中,高锰酸钾溶液的浓度为18g/l,高锰酸钾溶液的温度为25℃,每升高锰酸钾溶液中加入98%硫酸,调节高锰酸钾溶液的ph值至4.0。

采用草酸溶液对所述烘干织物进行第二次浸渍处理得到第二浸渍织物,所述草酸溶液的浓度为18g/l,将所述第二浸渍织物直置于25℃温度下堆放2h,对所述第二浸渍织物进行水洗处理后烘干处理。

实施例5

本实施例提供了一种织物荧光去除方法。

一种织物荧光去除方法,包括如下步骤:

采用高锰酸钾溶液对沾有荧光的80s/2白布进行第一次浸渍处理1h得到第一浸渍织物,将所述第一浸渍织物置于25℃温度下堆放3h,对所述第一浸渍织物进行水洗处理后,采用0.3mpa压力、50m/min的线速度进行轧压处理,烘干处理得到烘干织物;本实施例中,高锰酸钾溶液的浓度为20g/l,高锰酸钾溶液的温度为25℃,每升高锰酸钾溶液中加入98%硫酸,调节高锰酸钾溶液的ph值至4.0。

采用草酸溶液对所述烘干织物进行第二次浸渍处理得到第二浸渍织物,所述草酸溶液的浓度为20g/l,将所述第二浸渍织物直置于25℃温度下堆放3h,对所述第二浸渍织物进行水洗处理后烘干处理。

实施例6

本实施例提供了一种织物荧光去除方法。

一种织物荧光去除方法,包括如下步骤:

采用高锰酸钾溶液对沾有荧光的80s/2白布进行第一次浸渍处理1h得到第一浸渍织物,将所述第一浸渍织物置于25℃温度下堆放3h,对所述第一浸渍织物进行水洗处理后,采用0.3mpa压力、120m/min的线速度进行轧压处理,烘干处理得到烘干织物;本实施例中,高锰酸钾溶液的浓度为10g/l,高锰酸钾溶液的温度为25℃,每升高锰酸钾溶液中加入98%硫酸,调节高锰酸钾溶液的ph值至2.0。

采用草酸溶液对所述烘干织物进行第二次浸渍处理得到第二浸渍织物,所述草酸溶液的浓度为10g/l,将所述第二浸渍织物直置于25℃温度下堆放3h,对所述第二浸渍织物进行水洗处理后烘干处理。

实施例7

本实施例提供了一种织物荧光去除方法。

一种织物荧光去除方法,包括如下步骤:

采用高锰酸钾溶液对沾有荧光的80s/2白布进行第一次浸渍处理1h得到第一浸渍织物,将所述第一浸渍织物置于25℃温度下堆放3h,对所述第一浸渍织物进行水洗处理后,采用0.3mpa压力、120m/min的线速度进行轧压处理,烘干处理得到烘干织物;本实施例中,高锰酸钾溶液的浓度为30g/l,高锰酸钾溶液的温度为25℃,每升高锰酸钾溶液中加入98%硫酸,调节高锰酸钾溶液的ph值至6.0。

采用草酸溶液对所述烘干织物进行第二次浸渍处理得到第二浸渍织物,所述草酸溶液的浓度为30g/l,将所述第二浸渍织物直置于25℃温度下堆放3h,对所述第二浸渍织物进行水洗处理后烘干处理。

实施例8

本实施例提供了一种织物荧光去除方法。

一种织物荧光去除方法,包括如下步骤:

采用高锰酸钾溶液对沾有荧光的80s/2白布进行第一次浸渍处理1h得到第一浸渍织物,将所述第一浸渍织物置于25℃温度下堆放3h,对所述第一浸渍织物进行水洗处理后,采用0.3mpa压力、50m/min的线速度进行轧压处理,烘干处理得到烘干织物;本实施例中,高锰酸钾溶液的浓度为3g/l,高锰酸钾溶液的温度为25℃,每升高锰酸钾溶液中加入98%硫酸,调节高锰酸钾溶液的ph值至6.0。

采用草酸溶液对所述烘干织物进行第二次浸渍处理得到第二浸渍织物,所述草酸溶液的浓度为3g/l,将所述第二浸渍织物直置于25℃温度下堆放3h,对所述第二浸渍织物进行水洗处理后烘干处理。

实施例9

本实施例提供了一种织物荧光去除方法。

一种织物荧光去除方法,包括如下步骤:

采用高锰酸钾溶液对沾有荧光的40s白布进行第一次浸渍处理1h得到第一浸渍织物,将所述第一浸渍织物置于25℃温度下堆放3h,对所述第一浸渍织物进行水洗处理后,采用0.4mpa压力、50m/min的线速度进行轧压处理,烘干处理得到烘干织物;本实施例中,高锰酸钾溶液的浓度为3g/l,高锰酸钾溶液的温度为25℃,每升高锰酸钾溶液中加入98%硫酸,调节高锰酸钾溶液的ph值至6.0。

采用草酸溶液对所述烘干织物进行第二次浸渍处理得到第二浸渍织物,所述草酸溶液的浓度为3g/l,将所述第二浸渍织物直置于25℃温度下堆放3h,对所述第二浸渍织物进行水洗处理后烘干处理。

实施例10

本实施例提供了一种织物荧光去除方法。

一种织物荧光去除方法,包括如下步骤:

采用高锰酸钾溶液对沾有荧光的40s白布进行第一次浸渍处理1h得到第一浸渍织物,将所述第一浸渍织物置于25℃温度下堆放2h,对所述第一浸渍织物进行水洗处理后,采用0.4mpa压力、120m/min的线速度进行轧压处理,烘干处理得到烘干织物;本实施例中,高锰酸钾溶液的浓度为3g/l,高锰酸钾溶液的温度为25℃,每升高锰酸钾溶液中加入98%硫酸,调节高锰酸钾溶液的ph值至6.0。

采用草酸溶液对所述烘干织物进行第二次浸渍处理得到第二浸渍织物,所述草酸溶液的浓度为3g/l,将所述第二浸渍织物直置于25℃温度下堆放3h,对所述第二浸渍织物进行水洗处理后烘干处理。

对比例1

本对比例提供了一种织物荧光去除方法。

一种织物荧光去除方法,包括如下步骤:

采用双氧水溶液对沾有荧光的50s白布进行第一次浸渍处理1h得到第一浸渍织物,将所述第一浸渍织物置于25℃温度下堆放2h,对所述第一浸渍织物进行水洗处理后,采用0.3mpa压力、50m/min的线速度进行轧压处理,烘干处理得到烘干织物;本实施例中,双氧水溶液的浓度为15g/l,双氧水溶液的温度为25℃,每升双氧水溶液中加入98%硫酸,调节双氧水溶液的ph值至4.0。

采用草酸溶液对所述烘干织物进行第二次浸渍处理得到第二浸渍织物,所述草酸溶液的浓度为15g/l,将所述第二浸渍织物直置于25℃温度下堆放2h,对所述第二浸渍织物进行水洗处理后烘干处理。

对比例2

本对比例提供了一种织物荧光去除方法。

一种织物荧光去除方法,包括如下步骤:

采用烧碱溶液对沾有荧光的20s白布进行第一次浸渍处理1h得到第一浸渍织物,将所述第一浸渍织物置于25℃温度下堆放2h,对所述第一浸渍织物进行水洗处理后,采用0.3mpa压力、50m/min的线速度进行轧压处理,烘干处理得到烘干织物;本实施例中,烧碱溶液的浓度为30g/l,烧碱溶液的温度为25℃,每升烧碱溶液中加入98%硫酸,调节烧碱溶液的ph值至4.0。

采用草酸溶液对所述烘干织物进行第二次浸渍处理得到第二浸渍织物,所述草酸溶液的浓度为20g/l,将所述第二浸渍织物直置于25℃温度下堆放2h,对所述第二浸渍织物进行水洗处理后烘干处理。

对比例3

本对比例提供了一种织物荧光去除方法。

一种织物荧光去除方法,包括如下步骤:

采用烧碱溶液对沾有荧光的40s白布进行第一次浸渍处理1h得到第一浸渍织物,将所述第一浸渍织物置于25℃温度下堆放2h,对所述第一浸渍织物进行水洗处理后,采用0.3mpa压力、50m/min的线速度进行轧压处理,烘干处理得到烘干织物;本实施例中,烧碱溶液的浓度为18g/l,烧碱溶液的温度为25℃,每升烧碱溶液中加入98%硫酸,调节烧碱溶液的ph值至4.0。

采用草酸溶液对所述烘干织物进行第二次浸渍处理得到第二浸渍织物,所述草酸溶液的浓度为15g/l,将所述第二浸渍织物直置于25℃温度下堆放2h,对所述第二浸渍织物进行水洗处理后烘干处理。

对比例4

本对比例提供了一种织物荧光去除方法。

一种织物荧光去除方法,包括如下步骤:

采用皂洗剂溶液对沾有荧光的40s白布进行第一次浸渍处理1h得到第一浸渍织物,将所述第一浸渍织物置于25℃温度下堆放2h,对所述第一浸渍织物进行水洗处理后,采用0.3mpa压力、50m/min的线速度进行轧压处理,烘干处理得到烘干织物;本实施例中,皂洗剂溶液的浓度为18g/l,皂洗剂溶液的温度为25℃,每升皂洗剂溶液中加入98%硫酸,调节皂洗剂溶液的ph值至4.0。

采用草酸溶液对所述烘干织物进行第二次浸渍处理得到第二浸渍织物,所述草酸溶液的浓度为15g/l,将所述第二浸渍织物直置于25℃温度下堆放2h,对所述第二浸渍织物进行水洗处理后烘干处理。

对比例5

本对比例提供了一种织物荧光去除方法。

一种织物荧光去除方法,包括如下步骤:

采用双氧水溶液对沾有荧光的80s/2白布进行第一次浸渍处理1h得到第一浸渍织物,将所述第一浸渍织物置于25℃温度下堆放2h,对所述第一浸渍织物进行水洗处理后,采用0.3mpa压力、50m/min的线速度进行轧压处理,烘干处理得到烘干织物;本实施例中,双氧水溶液的浓度为20g/l,双氧水溶液的温度为25℃,每升双氧水溶液中加入98%硫酸,调节双氧水溶液的ph值至4.0。

采用草酸溶液对所述烘干织物进行第二次浸渍处理得到第二浸渍织物,所述草酸溶液的浓度为10g/l,将所述第二浸渍织物直置于25℃温度下堆放2h,对所述第二浸渍织物进行水洗处理后烘干处理。

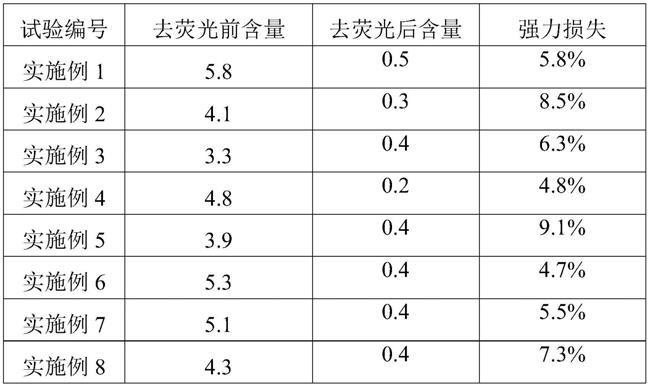

对实施例1-10、对比例1-5进行荧光去除前后的含量测试,以及织物强力损失测试,测试结果如表1所示。

表1

由表1可知,实施例1-10中荧光去除效果佳,织物强力损失在可接受范围内,去除荧光后的织物可以达到一般用户要求;对沾有荧光试剂的导布用上述方法去除荧光后,可用于加工无荧光布的引导加工,为提高车间导布的利用率,降低导布库存提供了有利的技术保障。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 还没有人留言评论。精彩留言会获得点赞!