一种基于生物酶法制备脱胶桑蚕丝制品的方法

1.本发明涉及一种基于生物酶法制备脱胶桑蚕丝制品的方法,属于染整加工技术领域。

背景技术:

2.桑蚕丝纤维制品是指以桑蚕丝为原料加工的丝绸或丝绵制品。桑蚕丝织物染色加工前、丝绵制品成型前均需进行精炼脱胶,其主要目的是去除桑蚕丝纤维上的丝胶、色素、蜡质(如脂肪酸酯、甘油酯等)及泡丝剂等,提高桑蚕丝制品的白度、吸水性、光泽和手感。在桑蚕丝结构中,丝胶包裹着丝素纤维,丝胶在低浓度碱和热水中易溶解去除。与丝胶相比,丝素对化学试剂和特定蛋白酶稳定性高,在水中不易溶解。根据这一特点,可采用适当的精练方法和工艺,将丝胶从纤维上去除,而不损伤丝素。桑蚕丝制品精炼后随着丝胶蛋白去除,大部分蜡质、色素、泡丝剂等也随丝胶去除,桑蚕丝制品的外观得到明显改善。

3.传统桑蚕丝制品脱胶采用皂碱法,脱胶过程中温度和练浴ph值都较高,精练过程不易控制,易造成“灰伤”或纤维强力受损,尤其在染深色品种时其弊端表现尤为明显,严重影响了桑蚕丝制品的外观质量。为增加桑蚕丝制品的白度或染色鲜艳度,部分品种还需要进行漂白,进一步去除色素,该过程若控制不当也会造成丝素纤维氧化损伤。

4.采用蛋白酶进行桑蚕丝制品脱胶加工,不但脱胶均匀,丝素损伤很小,而且克服了传统化学精练对真丝绸产生的不良影响,减少了练疵。目前应用于桑蚕丝制品脱胶的蛋白酶有酸性、中性和碱性蛋白酶,其中以碱性蛋白酶为主。随着纺织生物技术不断发展,不少高效蛋白酶在桑蚕丝脱胶中得到应用,使脱胶效率提高。但另一方面,仅采用蛋白酶进行桑蚕丝制品脱胶尚存在待解决的问题,主要表现在如下两方面:

5.(1)脱胶后桑蚕丝润湿性差:采用蛋白酶能有效酶解去除桑蚕丝外层的丝胶,但对丝素纤维表面残留的疏水性杂质去除效果差,导致桑蚕丝润湿性差,造成后续染色中易产生色花。为弥补这一不足,目前蛋白酶脱胶仍需与纯碱、表面活性剂组合应用,促进疏水性杂质溶解和乳化去除。

6.(2)脱胶后桑蚕丝白度较差:蛋白酶在脱除丝胶的过程中,大部分色素随丝胶酶解得到去除,但丝素表面仍残留少量天然色素,影响了桑蚕丝白度和后续染色物的鲜艳度。为了弥补该不足,目前蛋白酶脱胶后仍需再升温至90℃以上进行双氧水漂白,如果工艺控制不当还会造成纤维损伤。

7.由此可见,桑蚕丝织物采用蛋白酶进行脱胶在润湿性、白度方面上仍存在一定的不足。

技术实现要素:

8.[技术问题]

[0009]

目前采用蛋白酶法脱胶的桑蚕丝存在润湿性差、白度较低的问题。

[0010]

[技术方案]

[0011]

为了解决上述至少一个问题,本发明采用蛋白酶、角质酶、脂肪酶组合进行脱胶处理。其中,蛋白酶能水解丝胶,角质酶对桑蚕丝中脂肪酯类有水解作用,脂肪酶可进一步水解去除丝素表面残留的甘油酯,提升桑蚕丝润湿性;与此同时,脱胶体系中添加三乙酸甘油酯,脂肪酶还可催化三乙酸甘油酯水解产生乙酸,乙酸进一步与双氧水反应生成低温漂白剂过氧乙酸,提升桑蚕丝的白度,从而获得较好的脱胶效果。

[0012]

本发明的第一个目的是提供一种基于生物酶法制备脱胶桑蚕丝制品的方法,包括如下步骤:

[0013]

(1)蛋白酶和角质酶脱胶:

[0014]

将桑蚕丝制品浸渍在蛋白酶和角质酶的溶液中进行脱胶,得到脱胶体系;

[0015]

(2)脂肪酶催化低温漂白:

[0016]

在步骤(1)的得到的脱胶体系中加入脂肪酶、三乙酸甘油酯和过氧化氢,去除丝素表面残留甘油酯,同时进行桑蚕丝低温漂白,得到低温漂白后的桑蚕丝制品;

[0017]

(3)水洗和干燥:

[0018]

将步骤(2)得到的低温漂白后的桑蚕丝制品进行水洗、干燥,得到脱胶的桑蚕丝制品。

[0019]

在本发明的一种实施方式中,步骤(1)所述的蛋白酶和角质酶的溶液中碱性蛋白酶的用量为2~4u/ml,角质酶的用量为5~10u/ml。

[0020]

在本发明的一种实施方式中,步骤(1)所述脱胶的温度为40~55℃,ph为8~9,处理时间为0.5~1h。

[0021]

在本发明的一种实施方式中,步骤(2)所述的脂肪酶相对于脱胶体系的用量为2~4u/ml,三乙酸甘油酯相对于脱胶体系的用量为5~10g/l,过氧化氢相对于脱胶体系的用量为2.5~5g/l。

[0022]

在本发明的一种实施方式中,步骤(2)所述低温漂白的条件为:温度为40~55℃,ph为6.5~7.5,处理时间为1~2h。

[0023]

在本发明的一种实施方式中,步骤(3)所述水洗是在25~40℃水洗15~30min。

[0024]

在本发明的一种实施方式中,步骤(3)所述干燥是在60~100℃烘干。

[0025]

在本发明的一种实施方式中,步骤(1)所述的蛋白酶包括碱性蛋白酶,来源于诺维信公司的savinase,酶活为16ku/ml;角质酶包括角质酶wsh03

‑

11,来源于专利cn101250509a,酶活为100u/ml,脂肪酶包括脂肪酶sdg

‑

2426,来源于夏盛实业集团,酶活为10000u/g。

[0026]

在本发明的一种实施方式中,步骤(1)所述的桑蚕丝制品包括以桑蚕丝为原料的梭织生织绸、针织生织绸和丝绵制品

[0027]

本发明的第二个目的是本发明所述的方法制备得到的脱胶桑蚕丝制品。

[0028]

本发明的第三个目的是一种含有本发明所述的脱胶桑蚕丝制品的纺织品。

[0029]

在本发明的一种实施方式中,所述的纺织品包括家用纺织品、装饰品、工业化纺织品。

[0030]

[有益效果]

[0031]

本发明先以蛋白酶和角质酶进行桑蚕丝制品处理,去除桑蚕丝表面的丝胶和疏水性脂质;然后,在体系中添加脂肪酶、三乙酸甘油酯和过氧化氢,借助脂肪酶去除丝素表面

残留的甘油酯,同时催化三乙酸甘油酯水解产生乙酸,乙酸与过氧化氢反应生成过氧乙酸,进行桑蚕丝低温漂白,实现全酶法桑蚕丝制品脱胶加工的方法。与传统碱法快速精练法、仅蛋白酶法脱胶相比,本发明的方法具有如下优点:

[0032]

(1)生产能耗低:采用蛋白酶、角质酶和脂肪酶组合的酶法桑蚕丝制品脱胶加工,由于处理温度较低,因此较传统碱法快速精练生产能耗降低,实现了生产过程节能,且避免了高温脱胶时桑蚕丝之间相互摩擦易引发的灰伤。

[0033]

(2)脱胶效果好:采用蛋白酶、角质酶和脂肪酶组合的酶法桑蚕丝制品脱胶加工,不仅能有效去除丝胶,织物的润湿性和白度也较高,较传统仅蛋白酶法脱胶有更好的脱胶效果,达到了传统碱法快速精练法加工的桑蚕丝制品质量。

[0034]

(3)环境污染降低:采用本发明的方法实现了蛋白酶对丝胶的有效水解,角质酶和脂肪酶对疏水性组分的催化去除,酶脱胶残液的cod值显著低于较传统碱法精炼,降低了脱胶废液处理的负担。

[0035]

(4)本发明的方法制备得到的脱胶蚕丝制品的脱胶率在23.5%以上,白度在82.5%以上,润湿时间<1s,强力在562n以上,cod在1751mg/l以下。

具体实施方式

[0036]

以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

[0037]

实施例中采用的碱性蛋白酶来源于诺维信公司的savinase,酶活为16ku/ml,以粗酶液的形式加入反应体系;角质酶为角质酶wsh03

‑

11,来源于专利cn101250509a,酶活为100u/ml,以粗酶液的形式加入反应体系;脂肪酶sdg

‑

2426来源于夏盛实业集团,酶活为10000u/g,以酶粉的形式加入反应体系。

[0038]

桑蚕丝电力纺生织绸和桑蚕丝针织汗布生织绸的克重均为90g/m2,桑蚕丝电力纺生织绸的断裂强力为647n,桑蚕丝针织汗布生织绸的顶破强力为590n。

[0039]

测试方法:

[0040]

脱胶率(%):采用重量法,以脱胶前后的桑蚕丝制品的重量变化率,记作脱胶率。

[0041]

白度(%):采用datacolor测色仪测定在457nm桑蚕丝制品表面的蓝光反射率,记作白度值(%)。

[0042]

润湿时间(s):1滴水在距离桑蚕丝制品表面1cm高度滴下,记录从接触样品表面到液滴完全消失所需的时间。

[0043]

断裂强力:参照gb/t 3923.1

‑

2013测定。

[0044]

顶破强力:参照gb/t 19976

‑

2005测定。

[0045]

脱胶残液的cod值:参照hj 828

‑

2017测定。

[0046]

实施例1

[0047]

一种基于生物酶法制备脱胶桑蚕丝制品的方法,包括如下步骤:

[0048]

(1)蛋白酶和角质酶脱胶:

[0049]

将桑蚕丝电力纺生织绸浸渍在碱性蛋白酶和角质酶的溶液中,在温度40℃、ph 8进行脱胶0.5h,得到脱胶体系;其中碱性蛋白酶和角质酶的溶液中碱性蛋白酶的用量为2u/ml,角质酶的用量为5u/ml;

[0050]

(2)脂肪酶催化低温漂白:

[0051]

在步骤(1)的得到的脱胶体系中加入脂肪酶、三乙酸甘油酯和过氧化氢,去除丝素表面残留甘油酯,同时在温度40℃、ph 6.5下进行桑蚕丝低温漂白1h,得到低温漂白后的桑蚕丝制品;其中所述的脂肪酶相对于脱胶体系的用量为2u/ml,三乙酸甘油酯相对于脱胶体系的用量为5g/l,过氧化氢相对于脱胶体系的用量为2.5g/l。

[0052]

(3)水洗和干燥:

[0053]

将步骤(2)得到的低温漂白后的桑蚕丝制品以水在25℃水洗15min,然后在60℃烘干,得到脱胶的桑蚕丝电力纺生织绸。

[0054]

对比例1

[0055]

一种基于传统碱法精炼法制备脱胶桑蚕丝制品的方法,包括如下步骤:

[0056]

将桑蚕丝电力纺生织绸浸渍在2g/l纯碱和0.5g/l精炼剂jfc的混合溶液中,在95℃脱胶处理30min,然后加入1g/l双氧水继续处理10min,最后在25℃水洗15min,然后在60℃烘干,得到脱胶的桑蚕丝电力纺生织绸。

[0057]

对比例2

[0058]

一种基于碱性蛋白酶制备脱胶桑蚕丝制品的方法,包括如下步骤:

[0059]

(1)将桑蚕丝电力纺生织绸浸渍在碱性蛋白酶溶液中,在温度40℃、ph 8进行脱胶0.5h,得到脱胶体系;其中碱性蛋白酶溶液中碱性蛋白酶的用量为2u/ml;

[0060]

(2)将脱胶体系中的桑蚕丝制品取出,以水在25℃水洗15min,然后在60℃烘干,得到脱胶的桑蚕丝电力纺生织绸。

[0061]

对比例3

[0062]

省略实施例1步骤(2)中的三乙酸甘油酯和双氧水,其他条件或者参数与实施例1一致,得到脱胶的桑蚕丝电力纺生织绸。

[0063]

对比例4

[0064]

省略实施例1步骤(2)中的脂肪酶,其他条件和参数与实施例1一致,得到脱胶的桑蚕丝电力纺生织绸。

[0065]

对比例5

[0066]

省略实施例1步骤(2)中的角质酶,其他条件和参数与实施例1一致,得到脱胶的桑蚕丝电力纺生织绸。

[0067]

对比例6

[0068]

省略实施例1步骤(2)中的碱性蛋白酶,其他条件和参数与实施例1一致,得到脱胶的桑蚕丝电力纺生织绸。

[0069]

对比例7

[0070]

省略实施例1步骤(2)中的三乙酸甘油酯,其他条件和参数与实施例1一致,得到脱胶的桑蚕丝电力纺生织绸。

[0071]

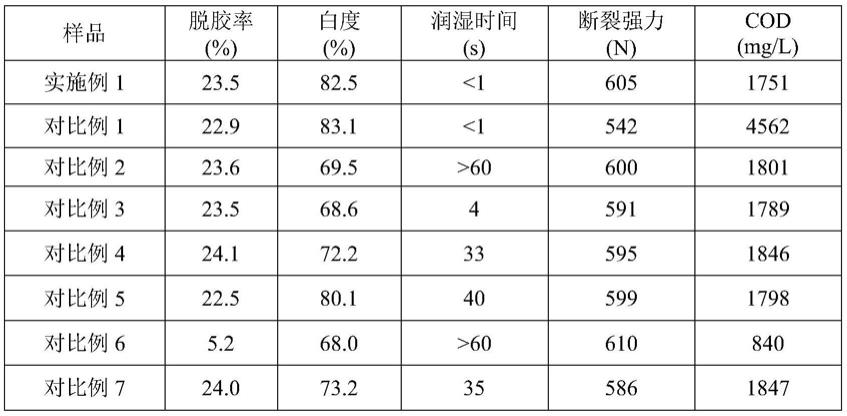

将实施例1和对比例1~7得到的桑蚕丝电力纺生织绸进行性能测试,测试结果如下:

[0072]

表1 实施例1和对比例1~7的测试结果

[0073][0074]

实施例2

[0075]

一种基于生物酶法制备脱胶桑蚕丝制品的方法,包括如下步骤:

[0076]

(1)蛋白酶和角质酶脱胶:

[0077]

将桑蚕丝针织汗布生织绸浸渍在碱性蛋白酶和角质酶的溶液中,在温度55℃、ph 9进行脱胶1h,得到脱胶体系;其中碱性蛋白酶和角质酶的溶液中碱性蛋白酶的用量为4u/ml,角质酶的用量为10u/ml;

[0078]

(2)脂肪酶催化低温漂白:

[0079]

在步骤(1)的得到的脱胶体系中加入脂肪酶、三乙酸甘油酯和过氧化氢,去除丝素表面残留甘油酯,同时在温度55℃、ph 7.5下进行桑蚕丝低温漂白2h,得到低温漂白后的桑蚕丝制品;其中所述的脂肪酶相对于脱胶体系的用量为4u/ml,三乙酸甘油酯相对于脱胶体系的用量为10g/l,过氧化氢相对于脱胶体系的用量为5g/l。

[0080]

(3)水洗和干燥:

[0081]

将步骤(2)得到的低温漂白后的桑蚕丝制品以水在40℃水洗30min,然后在100℃烘干,得到脱胶的桑蚕丝针织汗布生织绸。

[0082]

对比例8

[0083]

一种基于传统碱法精炼法制备脱胶桑蚕丝制品的方法,包括如下步骤:

[0084]

将桑蚕丝针织汗布生织绸浸渍在2g/l纯碱和0.5g/l精炼剂jfc的混合溶液中,在95℃脱胶处理30min,然后加入1g/l双氧水继续处理10min,最后在25℃水洗15min,然后在60℃烘干,得到脱胶的桑蚕丝针织汗布生织绸。

[0085]

对比例9

[0086]

一种基于碱性蛋白酶制备脱胶桑蚕丝制品的方法,包括如下步骤:

[0087]

(1)将桑蚕丝针织汗布生织绸浸渍在碱性蛋白酶溶液中,在温度40℃、ph 8进行脱胶0.5h,得到脱胶体系;其中碱性蛋白酶溶液中碱性蛋白酶的用量为2u/ml;

[0088]

(2)将脱胶体系中的桑蚕丝制品取出,以水在25℃水洗15min,然后在60℃烘干,得到脱胶的桑蚕丝针织汗布生织绸。

[0089]

对比例10

[0090]

省略实施例1步骤(2)中的三乙酸甘油酯和双氧水,其他条件和者参数与实施例2

一致,得到脱胶的桑蚕丝针织汗布生织绸。

[0091]

对比例11

[0092]

省略实施例1步骤(2)中的脂肪酶,其他条件和参数与实施例2一致,得到脱胶的桑桑蚕丝针织汗布生织绸。

[0093]

将实施例2和对比例9~11的得到的桑蚕丝制品进行性能测试,测试结果如下:

[0094]

表2 实施例2和对比例9~11的测试结果

[0095][0096]

从表1和表2可以看出:

[0097]

a.采用本发明所述的方法脱胶处理桑蚕丝制品(实施例1、实施例2)的脱胶率较高,织物白度均较高(均大于82%),润湿性较好(润湿时间<1s),织物强力较高,且cod值较低;具有较好的脱胶效果和脱胶废液低排放的特征;

[0098]

b.采用传统纯碱高温精炼的桑蚕丝制品(对比例1、对比例8)脱胶率、织物白度和润湿性与本发明所述的方法的处理样(实施例1、实施例2)均较好,但脱胶处理后织物的强力有一定程度下降,且脱胶废液cod数值较高;

[0099]

c.采用仅蛋白酶脱胶处理的桑蚕丝制品(对比例2、对比例9)脱胶率较高,表明桑蚕丝中丝胶充分去除,但试样润湿性很差、白度较低,表明仅蛋白酶处理对桑蚕丝制品中疏水性杂质和色素去除不充分;

[0100]

d.采用蛋白酶、角质酶和脂肪酶组合处理后桑蚕丝制品(对比例3、对比例10)脱胶率较高,润湿性较未添加脂肪酶的试样有改善(润湿时间分别降至4s和3.5s),表明脂肪酶能促进丝素表面残留疏水性杂质的去除,但试样的白度仍较低;

[0101]

e.先以蛋白酶和角质酶处理,再添加三乙酸甘油酯和双氧水处理的桑蚕丝制品(对比例4、对比例11)脱胶率较高,但润湿时间仍较长(分别为33s和18s),表明仅角质酶对桑蚕丝的疏水性杂质去除效果有限;此外,由于缺少脂肪酶催化三乙酸甘油酯水解产生乙酸,单独的过氧化氢低温下漂白程度较弱,因此试样白度不到80%,再次表明脂肪酶在本发明所述的方法中能强化桑蚕丝中疏水性杂质去除、促进过氧乙酸生成、实现桑蚕丝制品低温漂白等多方面的作用;

[0102]

f.先以蛋白酶和脂肪酶处理,再添加三乙酸甘油酯和双氧水处理的桑蚕丝制品(对比例5)脱胶率和白度较高,但是润湿时间很长,达到40s;表明角质酶对于织物疏水性杂质的去除有非常重要的作用;

[0103]

g.先以角质酶和脂肪酶处理,再添加三乙酸甘油酯和双氧水处理的桑蚕丝制品(对比例6)脱胶率、白度很低,且润湿时间大于60s;表明碱性蛋白酶对于织物的各方面性能影响都是很大的;

[0104]

h.先以蛋白酶、脂肪酶、角质酶处理,再添加双氧水处理的桑蚕丝制品(对比例7)脱胶率较高,白度较低,润湿时间较长,达到35s;可见,三乙酸甘油酯对于织物的白度和润湿时间影响很大。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1