一种超低浴比用耐盐皂洗剂及其皂洗工艺的制作方法

1.本发明具体涉及一种活性染料染色后皂洗加工助剂及应用方法,具体是一种超低浴比用耐盐皂洗剂及其皂洗工艺。

背景技术:

2.织物印染通常以水为介质进行加工的,减少水的用量及废水排放是现代印染技术发展趋势,印染科技工作者对染色设备和印染工艺不断改进,浴比由1:8~10降至超低浴比(1:2~4),开发超低浴比印染在节水节能及减排方面具有重要意义。

3.提高染色产品的色牢度,特别是活性染料,染色后需要去除织物上未固着的染料和水解染料,通常采用皂洗剂皂洗。皂洗剂需要具备的性能:对织物色变影响小;去除水解染料和未固着染料能力强;防止染液中染料的再沾污;低泡或无泡。活性染料染色过程中需要加入大量的电解质,如元明粉或食盐。皂洗前,电解质浓度要求应低于2g/l,其一是:较高浓度的电解质不利于水解染料和为固着染料的解吸,减缓其从纤维内或表面向水中扩散速度,降低皂洗效果;其二是:常用的皂洗剂在较高浓度的电解质溶液中的洗涤分散性明显降低,降低皂洗效果。

4.超低浴比印染技术因每浴用水较少,若果把电解质含量降至2g/l内和皂洗后彻底洗除皂洗剂残留液,需要水洗的浴数较多,达不到节水和减排的目的。因此,超低浴比皂洗时皂洗剂除了满足上述要求外还需要满足:临界胶束浓度更小;溶解度更大;耐电解质;与阳离子助剂(如固色剂等)相容性好。

5.虽然现有技术试图解决了皂洗剂耐电解质问题,如basf公司的cyclanon xc

‑

w产品,然而乃然需要开拓对去除织物浮色特别有效的、其残留物对阳离子固色剂等无影响的皂洗剂组合物和织物的皂洗方法。所以,本发明的目的是提供这样的皂洗剂组合物,它含有在组合物用于皂洗工序时不需要把工作浴中电解质浓度降低至2g/l(即耐电解质,减少皂洗前的水洗浴数)的成分。

技术实现要素:

6.本发明的目的在于提供液状的、特别有效的、不与后序使用的阳离子固色剂等发生反应的皂洗剂组合物,减少皂洗后的水洗浴数,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种超低浴比用耐盐皂洗剂,至少包括如下组分:

9.a)式(1)的有机化合物:

[0010][0011]

c)式(2)n

‑

氧化聚合物:

[0012][0013]

c)乙烯吡咯烷酮和乙烯咪啉共聚物。

[0014]

根据上述,适合本发明的式(1)的有机化合物是约5~50%(重量)的非磷类、水溶性的、具有络合性能和去除染料浮色功能的化合物。优选的所述式(1)的有机化合物是约10~30%(重量)。

[0015]

适合所述式(1)中r1、r2为

‑

(ch2)

n

cooh或

‑

(ch2)

n

coom,其中n为1~3,m

+

为na

+

或k

+

;优选

‑

(ch2)

n

coom,其中n为1~2,m

+

为na

+

,最优选

‑

(ch2)

n

coom,其中n为1,m

+

为na

+

。

[0016]

适合所述式(1)中r3为

‑

(ch2)

n

r4r5,其中r4为

‑

ch3、

‑

cooh、

‑

coom,其中m

+

为na

+

或k

+

;优选

‑

ch3、

‑

coom,最优选

‑

ch3。r5为

‑

(ch2)

n

cooh或

‑

(ch2)

n

coom,其中n为0~4,m

+

为na

+

或k

+

;优选

‑

(ch2)

n

coom,其中n为0~2,m

+

为na

+

或k

+

;最优选

‑

(ch2)

n

coom,其中n为0,m

+

为na

+

。

[0017]

优选用于本发明的式(1)的有机化合物甲基甘氨酸乙二酸三钠,其制备可以通过本身已知的方法进行,如在专利wo9429421首次公开由丙氨酸通过strecher反应制备、重庆紫光化工公开由亚氨基二乙腈通过strecher反应制备、山东泰和以氯乙酸和l

‑

丙氨酸为原料通过sn2双分子亲核取代反应制备以及basf公司报道的通过乙氧基化、催化脱氢制备中作了叙述,这些公开的内容均引入本文作为参考。如市售商品trilon m powder(由basf提供)。

[0018]

根据上述,适合本发明的式(2)的n

‑

氧化聚合物是约1~15%(重量)的乙烯吡啶n

‑

氧化物的均聚物。优选的所述式(2)的n

‑

氧化聚合物是约3~10%(重量)的乙烯吡啶n

‑

氧化物的均聚物。

[0019]

适合式(2)中n表示可以按任何的聚合度制得不同分子量的乙烯吡啶n

‑

氧化物的均聚物,本发明对原料要求的水溶性和染料悬浮包覆能力,通常,其平均分子量为5000~50000,更优选8000~20000,最优选10000~15000。

[0020]

用于本发明最优选的式(2)的乙烯吡啶n

‑

氧化物的均聚物是聚(n

‑

氧化

‑

4或2

‑

乙烯基吡啶),其平均分子量为约13000,且是有市售的,例如,名称reilline

tm

4035 polymer(由凡特鲁斯提供)。

[0021]

根据上述,适合本发明的乙烯吡咯烷酮/乙烯咪啉共聚物是约1~10%(重量)。优选是约2~4%(重量)。

[0022]

适合本发明的乙烯吡咯烷酮/乙烯咪啉共聚物,具有n

‑

乙烯吡咯烷酮与n

‑

乙烯咪啉支链的或直链的共聚物,优选直链的共聚物;其摩尔比为1:1~0.2:1,优选0.8:1~0.2:1,且平均分子量为10000~100000,优选平均分子量为50000~80000,最优选平均分子量为65000~75000。

[0023]

用于本发明最优选的乙烯吡咯烷酮/乙烯咪啉共聚物,其平均分子量为约70000,且是有市售的,例如,名称sokalan hp 56k或sokalan hp 66k(由basf提供)。

[0024]

根据上述,适合本发明的柠檬酸是约0.5~3%(重量)一水柠檬酸,用量以调节本

发明的ph在6~8为基准。

[0025]

根据上述,本发明的超低浴比用耐盐皂洗剂是呈液态的,可以采用常规的生产方法将上述组份按适宜的顺序和所需浓度比例配制。

[0026]

本发明的再一目的是提供活性染料染色后采用超低浴比的高效皂洗方法,以提高皂洗效果,降低皂洗流程的用水量和污水排放量。

[0027]

根据上述,本发明还提供用于纺织织物染色后采用超低浴比皂洗的工艺,工艺流程如图1,该工艺包括使用上述耐盐皂洗剂的水溶液处理染色后的纺织材料;所述纺织织物优选纤维素纤维的纱线、针织物、梭织物等织物。

[0028]

染色所述是采用直接染料、活性染料等,优选是活性染料。

[0029]

染色后的织物通常是全放液后进清水在40~90℃漂洗,洗时间5~30min,本发明优选放液50%后进清水50%在50~80℃漂洗,洗时间5~20min。

[0030]

皂洗工艺流程图1深色染色织物皂洗工艺流程,其中漂洗4和漂洗5选择20min;中色染色织物减少漂洗2和漂洗5,其中漂洗4选择20min;浅色染色织物,减少漂洗1、漂洗2和漂洗5,其中漂洗4选择10min。

[0031]

工艺中皂洗剂用量为0.5~5g/l;皂洗温度为60~98℃;皂洗时间5~30min,优选皂洗剂用量为1~3g/l;皂洗温度为80~98℃;皂洗时间20min。

[0032]

工艺中浴比为1:2~4。

[0033]

采用该工艺得到的纤维素织物具有杰出的湿处理色牢度,如皂洗色牢度、耐水色牢度。并对织物的色光和得色量基本无影响。

[0034]

本发明与现有技术相比具有的有益效果:

[0035]

本发明最重要优点是:

①

皂洗工作浴中盐(电解质)含量对皂洗效果影响较小,减少水洗浴数;

②

皂洗剂残留与后道固色剂相容性较好、并且无泡,避免了相容性问题导致的色斑、助剂斑、泡印斑,并可减少水洗浴数;

③

卓越的去除浮色能力,满足高牢度要求。因此,本发明的超低浴比用耐盐皂洗剂及皂洗工艺运用于实际生产,减少漂洗浴数,实现节水减排、节能节时的同时保证了活性染色织物的色牢度,降低了色渍斑、助剂斑等疵病的概率,产生可的经济效益。

具体实施方式

[0036]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0037]

对本领域普通技术人员来说在本发明中适合的甲基甘氨酸乙二酸三钠、乙烯吡啶n

‑

氧化物的均聚物、乙烯吡咯烷酮/乙烯咪啉共聚物和柠檬酸是已知的,可以从市场商购获得。

[0038]

实施例1

[0039]

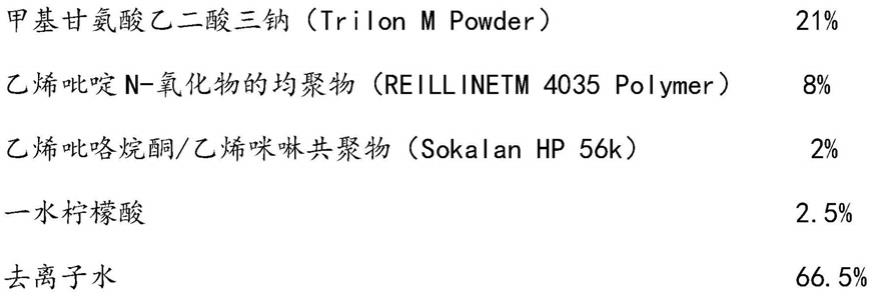

a、耐盐皂洗剂配制:

[0040][0041]

b、皂洗工艺

[0042]

①

染色配方

[0043]

活性黑

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6%

[0044]

盐(氯化钠)

ꢀꢀꢀꢀꢀꢀ

80g/l

[0045]

纯碱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20g/l

[0046]

②

皂洗工艺

[0047]

按图1流程按深色染色织物操作,具体参数如下:

[0048]

皂洗剂用量为2g/l;皂洗温度为98℃;皂洗时间20min;

[0049]

浴比为1:3。

[0050]

实施例2

[0051]

a、耐盐皂洗剂配制:

[0052][0053]

b、皂洗工艺

[0054]

①

染色配方

[0055]

活性大红

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6.5%

[0056]

盐(氯化钠)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80g/l

[0057]

纯碱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25g/l

[0058]

②

皂洗工艺

[0059]

按图1流程按深色染色织物操作,具体参数如下:

[0060]

皂洗剂用量为3g/l;皂洗温度为90℃;皂洗时间20min;

[0061]

浴比为1:3。

[0062]

实施例3

[0063]

a、耐盐皂洗剂配制:

[0064][0065][0066]

b、皂洗工艺

[0067]

①

染色配方

[0068]

活性湖蓝

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4%

[0069]

盐(氯化钠)

ꢀꢀꢀꢀꢀꢀꢀ

50g/l

[0070]

纯碱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10g/l

[0071]

②

皂洗工艺

[0072]

按图1流程按中色染色织物操作,具体参数如下:

[0073]

皂洗剂用量为1g/l;皂洗温度为80℃;皂洗时间20min;

[0074]

浴比为1:2。

[0075]

实施例4

[0076]

a、耐盐皂洗剂配制:

[0077][0078]

b、皂洗工艺

[0079]

①

染色配方

[0080]

活性咖啡

ꢀꢀꢀꢀꢀꢀꢀꢀ

6.8%

[0081]

盐(氯化钠)

ꢀꢀꢀꢀꢀꢀ

80g/l

[0082]

纯碱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25g/l

[0083]

②

皂洗工艺

[0084]

按图1流程深色染色织物操作,具体参数如下:

[0085]

放液50%后进清水50%在60℃漂洗;

[0086]

皂洗剂用量为3g/l;皂洗温度为90℃;皂洗时间20min;

[0087]

浴比为1:4。

[0088]

将实施例1~4制得的超低浴比用耐盐皂洗剂和市售皂洗剂a(马来酸

‑

丙烯酸共聚物,有效成分含量约40%)和非离子皂洗剂b(脂肪醇聚氧乙烯醚混合物,有效成分含量约25%)做性能测定,下面通过具体实验工艺及所得数据进行阐述验证。结果对比如表1、表2、表3所示。

[0089]

1、耐皂洗色牢度测试

[0090]

参照gb/t 32598

‑

2016《纺织品色牢度试验贴衬织物沾色的仪器评级方法》测定。

[0091]

2、助剂相容性测试

[0092]

按规定用量(助剂各20g/l)稀释后进行复配,放置6h后观察溶液稳定性。溶液变成乳白色或者分层、沉淀,表示产品相容稳定性差。

[0093]

表1皂洗剂与其它助剂的相容性

[0094][0095][0096]

从表1可知,不同结构的皂洗剂与氯化钠、元明粉、阴离子渗透剂和无醛固色剂的相容性有差异,皂洗剂a(马来酸

‑

丙烯酸共聚物,有效成分含量约40%)与阳离子的无醛固色剂接触会发生反应生成白色粘稠性物质,容易沾污在织物和设备上,造成染疵和设备污染;非离子皂洗剂b(脂肪醇聚氧乙烯醚混合物,有效成分含量约25%)与阴离子或阳离子助剂不发生反应,但在高的氯化钠和元明粉浴中容易析出分层,导致洗涤能力下降和洗涤不均现象;而实施例1~4制得的超低浴比用耐盐皂洗剂与氯化钠、元明粉、阴离子渗透剂和无醛固色剂混合后无不良反应现象,因此推测其与其它助剂相容性较佳,产生助剂斑、色渍斑等的风险小。

[0097]

表2不同盐(氯化钠,元明粉)条件下皂洗效果(耐皂洗色牢度/级)

[0098][0099][0100]

从表2可知,皂洗液中氯化钠和元明粉含量越高,皂洗剂的皂洗效果越差,其中实施例1~4制得的超低浴比用耐盐皂洗剂受氯化钠和元明粉含量的影响相对较小。

[0101]

表3皂洗剂残留对固色效果影响(耐皂洗色牢度/级)及现象

[0102]

[0103][0104]

从表3可知,如果工作浴中和织物上残留有阴离子皂洗剂越多,对固色剂固色效果影响越大,同时助剂间发生反应生成的物质容易沾污织物或设备,织物需要回修或报废;非离子皂洗剂b对固色剂固色效果无不良影响,残留导致产生泡沫,给织物运转带来麻烦。其中实施例1~4制得的超低浴比用耐盐皂洗剂对固色剂固色效果无影响,无泡沫。

[0105]

综合上述应用性能分析,实施例1~4制得的超低浴比用耐盐皂洗剂适合超低浴比耐盐皂洗工艺节水的要求。

[0106]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0107]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1