一种钢丝绳头自动拆分机械手

1.本发明涉及钢丝绳智能生产制造技术领域,尤其涉及一种钢丝绳头自动拆分机械手。

背景技术:

2.钢丝绳作为消耗性材料,应用领域非常广泛,总体市场容量巨大。根据国家统计局统计,近十年来,我国钢丝绳产量平均增幅达到10%。在世界范围内,基于人力成本等方面的优势,世界钢丝绳行业的生产重心不断向亚洲、特别是中国转移,目前中国钢丝绳行业产量保持旺盛,出口量长期保持世界首位。但是,根据我国钢丝绳生产现状来看,钢丝绳生产还存在许多问题,尤其是大多钢丝绳生产企业都还是传统制造。并且,在钢丝绳头的拆分方面,大多数企业还在采用传统的人力拆分。人力拆分效率低下,浪费严重,人工成本高,安全问题尤为突出,而使用自动拆分的机械手可有望成为解决以上问题的有效途径。

3.目前钢丝绳头拆分面临着许多急需解决的问题,如需要一种适用于钢丝绳头自动拆分的机械手,目前常用的钢丝绳头自动拆分的机械手存在绳头拆解效率低,散丝不正常等问题。

4.为此,设计一种钢丝绳头自动拆分机械手,解决以上问题。

技术实现要素:

5.本发明为克服以上不足,提供一种钢丝绳头自动拆分机械手,包括安装板、液压站、固定在所述安装板顶端面且向上延伸的支撑梁、上旋机构、下旋机构和夹紧机构;

6.所述上旋机构包括第一往复液压缸、第一旋转液压缸和工具头,所述第一往复液压缸固定设置在所述所述支撑梁上且用于使所述上旋机构上下移动,所述工具头与所述第一旋转液压缸的输出端固定连接,所述第一旋转液压缸用于使所述工具头旋转,所述工具头的下端有锥度且锥面上开有凹槽,所述工具头的底部设有顶尖,所述工具头中央开设有上下贯通的空洞;

7.所述下旋机构处于所述上旋机构的正下方且固定于所述支撑梁上,所述下旋机构包括第二往复液压缸、齿轮、第二旋转液压缸和压环,所述压环固定设置在所述齿轮顶端面,所述齿轮底端面固定设置在所述第二旋转液压缸的输出端,所述第二旋转液压缸用于使所述压环旋转;

8.所述夹紧机构处于所述下旋机构的正下方且固定于所述支撑梁上,所述夹紧机构包括往复液压缸和夹具,所述复液压缸用于是所述夹具前后移动;

9.所述液压站为所述第一往复液压缸、所述第一旋转液压缸、所述第二往复液压缸、所述第二旋转液压缸、所述第三往复液压缸提供动力源。

10.进一步,优选的,所述压环由相同两部分组成,内部表面有齿条,有利于钢丝绳的压紧和拆分。

11.优选的,所述夹具组成由不相同的两部分组成。

12.本发明的有益效果是:

13.本发明所述的一种钢丝绳头自动拆分机械手。

14.1.本发明所述的一种钢丝绳头自动拆分机械手通过工具头独有的结构设计,不但达到了钢丝绳头自动拆分的目的,而且提高了钢丝绳的拆分效率;

15.2.本发明所述的一种钢丝绳头自动拆分机械手通过压环独有的运动设计,不仅解决了压环的直线运动和旋转运动,而且提高了传动效率和传动精度;

16.3.本发明所述的一种钢丝绳头自动拆分机械手特有的机械手结构,大大降低了人工成本,拆分效率高;

17.4.本发明所述的一种钢丝绳头自动拆分机械手结构简单,易加工,使用寿命长。

附图说明

18.图1为钢丝绳头拆分前示意图;

19.图2为钢丝绳头拆分后示意图;

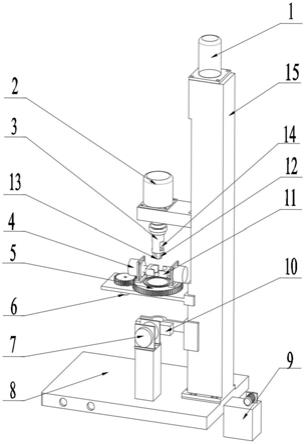

20.图3为本发明的总体构成示意图;

21.图4为本发明所述的工具头的结构示意图;

22.图5为本发明所述的压环的结构示意图;

23.图6为本发明所述的工具头顶尖对准钢丝绳头缝隙状态下的示意图;

24.图7是本发明将钢丝绳头拆分为单股钢丝绳状态下的示意图。

25.图8是本发明所述的压环将单股钢丝绳压紧在凹槽的示意图。

26.图9是本发明将单股钢丝绳拆散状态下的示意图。

27.其中:

[0028]1‑

第一往复液压缸;2

‑

第一旋转液压缸;3

‑

工具头;4

‑

第二往复液压缸;5

‑

齿轮;6

‑

第二旋转液压缸;7

‑

第三往复液压缸;8

‑

安装板;9

‑

液压站;10

‑

夹具;11

‑

压环;12

‑

凹槽;13

‑

顶尖;14

‑

孔洞;15

‑

支撑梁;16

‑

钢丝绳;17

‑

绳芯。

具体实施方式

[0029]

以下将结合本发明的实施例参照附图进行详细叙述。

[0030]

一种钢丝绳头自动拆分机械手,包括安装板8、液压站9、固定在所述安装板8顶端面且向上延伸的支撑梁15、上旋机构、下旋机构和夹紧机构;

[0031]

所述上旋机构包括第一往复液压缸1、第一旋转液压缸2和工具头3,所述第一往复液压缸1固定设置在所述所述支撑梁15上且用于使所述上旋机构上下移动,所述工具头3与所述第一旋转液压缸2的输出端固定连接,所述第一旋转液压缸2用于使所述工具头3旋转,所述工具头3的下端有锥度且锥面上开有凹槽12,所述工具头3的底部设有顶尖13,所述工具头3中央开设有上下贯通的空洞14;

[0032]

所述下旋机构处于所述上旋机构的正下方且固定于所述支撑梁15上,所述下旋机构包括第二往复液压缸4、齿轮5、第二旋转液压缸6和压环11,所述压环11固定设置在所述齿轮5顶端面,所述齿轮5底端面固定设置在所述第二旋转液压缸6的输出端,所述第二旋转液压缸6用于使所述压环11旋转;

[0033]

所述夹紧机构处于所述下旋机构的正下方且固定于所述支撑梁15上,所述夹紧机

构包括往复液压缸7和夹具10,所述复液压缸7用于是所述夹具10前后移动;

[0034]

所述液压站9为所述第一往复液压缸1、所述第一旋转液压缸2、所述第二往复液压缸4、所述第二旋转液压缸6、所述第三往复液压缸7提供动力源。

[0035]

进一步,优选的,所述压环11由相同两部分组成,内部表面有齿条,有利于钢丝绳的压紧和拆分。

[0036]

优选的,所述夹具组成10由不相同的两部分组成。

[0037]

使用方法:

[0038]

如图3所示,通过人工将钢丝绳放入夹具10中,在控制系统输入钢丝绳各项参数,调节工具头3满足当前钢丝绳需要,给钢丝绳拆分预留长度处套上铝套,往复液压缸7带动夹具10将钢丝绳夹紧并将铝套夹紧在钢丝绳上,往复液压缸1带动工具头3下移,使工具头3的顶尖13对准钢丝绳各股绳的缝隙,启动旋转液压缸2,在顶尖13的作用下钢丝绳头部分的股绳分开并进入凹槽12中,钢丝绳绳芯进入孔洞14,工具头3停止运动,启动往复液压缸4带动压环11将每股绳压紧在凹槽12中,人工将绳芯剪断,启动旋转液压缸6通过齿轮5带动压环11反向转动利用自身内部齿条完成拆分和散丝,钢丝绳头拆分完成,压环11打开,工具头3退回原位;

[0039]

如图4所示,顶尖13能使钢丝绳头分开,工具头下端的锥面使分开的每股钢丝绳顺利进入凹槽12中,孔洞14方便将钢丝绳芯裁剪。

[0040]

如图5所示,压环11由相同的两部分组成,内部表面有齿槽,旋转液压缸6带动压环11反向旋转,压环11利用自身内部的齿将股绳拆散。

[0041]

如图6所示,人工需要将钢丝绳16放在钢丝绳夹具10中,往复液压缸7带动钢丝绳夹具10将钢丝绳16夹紧,往复液压缸1带动工具头3下移,将工具头3下端顶尖13对准钢丝绳头的缝隙。

[0042]

如图7所示,往复液压缸1带动工具头3下移同时旋转液压缸2带动工具头3旋转,在工具头3顶尖13的作用下,钢丝绳头部分的股绳分开,并进入凹槽12中,钢丝绳16中间的绳芯17进入孔洞14中。

[0043]

如图8所示,钢丝绳头部分的股绳进入工具头3的凹槽12中,工具头3停止运动,往复液压缸4带动压环11将进入凹槽12中的股绳压紧在凹槽12中,人工将绳芯17剪断。

[0044]

如图9所示,压环11在旋转液压缸6的带动下反向旋转利用自身内部齿条使凹槽12中的股绳拆散,往复液压缸4带动压环11松开股绳,往复液压缸1带动工具头3退回原位,钢丝绳拆分和散丝完成。

[0045]

本发明所述的一种钢丝绳头自动拆分机械手通过工具头独有的结构设计,不但达到了钢丝绳头自动拆分的目的,而且提高了钢丝绳的拆分效率;通过压环独有的运动设计,不仅解决了压环的直线运动和旋转运动,而且提高了传动效率和传动精度;特有的机械手结构,大大降低了人工成本,拆分效率高;结构简单,易加工,使用寿命长。

[0046]

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0047]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相

连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

[0048]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1