超高强度碳纤维原丝用油剂制备工艺及制备装置的制作方法

1.本发明涉及碳纤维原丝油剂生产技术领域,具体来说,涉及超高强度碳纤维原丝用油剂制备工艺,尤其还涉及超高强度碳纤维原丝用油剂的制备装置。

背景技术:

2.碳纤维原丝油剂为提高碳纤维原丝的高温抗静电性和平滑性等目的而须附着的表面处理剂,然而,现有技术中的超高强度碳纤维原丝用油剂还存在一定问题:

3.一、现有技术中的碳纤维原丝油剂无法保持良好的耐热性,抗静电性和可纺性,使得碳纤维拉伸强度较低,无法满足特殊用途领域的应用;

4.二、现有技术中的碳纤维原丝油剂的生产通常由多个生产装置进行生产,无法组成统一的生产线,需要投入大量的费用以及占有较多场地,导致生产流程过长;

5.三、现有技术中的碳纤维原丝油剂生产过程中,需要操作人员根据生产环境手动控制生产设备的启动与关闭,导致油剂生产自动化程度不足,浪费了人力劳动力。

6.为此,提出超高强度碳纤维原丝用油剂。

技术实现要素:

7.本发明的技术任务是针对以上不足,提供超高强度碳纤维原丝用油剂,本发明使用时,将二氨丙基四甲基二硅烷与八甲基环四硅氧烷在催化罐中碱催化并开环聚合2至3小时后,缓慢滴入聚合物20%

‑

40%的高分子活性基团m,催化反应1.5~2.5小时后通过输料管输送至乳化桶中,在油剂合成的基础上嵌入高分子反应基团m,使油剂既保持良好的耐热性,抗静电性和可纺性,又能够大幅度提高碳纤维拉伸强度,满足特殊用途领域的应用;

8.同时,本发明使用时,在底板和机架上安装乳化桶、催化罐和筒体,通过乳化桶实现油剂的催化以及聚合反应,并利用输料管输送至乳化桶中,利用第二电机驱动第二搅拌叶对油剂进行乳化搅拌反应,最终通过筒体,利用第一电机驱动两个齿轮啮合传动,从而带动壳体内部叶片对油剂进行均化作业,使本发明缩短了油剂的生产流程,减少了生产成本;

9.其中,通过箱体内部的单片机将流量传感器以及温度传感器检测的数据实时传递至触控屏中,并根据单片机内预设的数据判断是否启动与关闭电力设备,实现油剂的数据检测以及自动化生产。

10.本发明的技术方案是这样实现的:

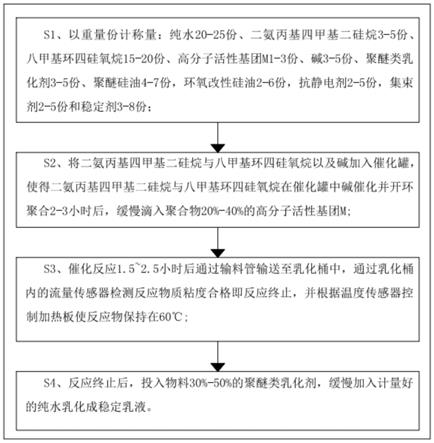

11.一种超高强度碳纤维原丝用油剂的制备工艺,采用制备设备进行制备,包括以下步骤:

12.s1、以重量份计称量:纯水20

‑

25份、二氨丙基四甲基二硅烷3

‑

5份、八甲基环四硅氧烷15

‑

20份、高分子活性基团m1

‑

3 份、碱3

‑

5份、聚醚类乳化剂3

‑

5份、聚醚硅油4

‑

7份,环氧改性硅油2

‑

6份,抗静电剂2

‑

5份,集束剂2

‑

5份和稳定剂3

‑

8份;

13.s2、将二氨丙基四甲基二硅烷与八甲基环四硅氧烷以及碱加入催化罐,使得二氨丙基四甲基二硅烷与八甲基环四硅氧烷在催化罐中碱催化并开环聚合2

‑

3小时后,缓慢滴

入聚合物20%

‑

40%的高分子活性基团m;

14.s3、催化反应1.5~2.5小时后通过输料管输送至乳化桶中,通过乳化桶内的流量传感器检测反应物质粘度合格即反应终止,并根据温度传感器控制加热板使反应物保持在60℃;

15.s4、反应终止后,投入物料30%

‑

50%的聚醚类乳化剂,缓慢加入计量好的纯水乳化成稳定乳液。

16.作为优选,在s4中,将乳液与聚醚硅油,环氧改性硅油,抗静电剂,集束剂,稳定剂等按比例充分混合即成品,混合时通过第二电机进行搅拌,转速为40r/min

‑

100r/min。

17.本发明还提供了超高强度碳纤维原丝用油剂的制备装置,包括:上述所述的制备设备,所述制备设备包括底板、催化机构、搅拌机构、均化机构和控制机构;

18.其中,所述催化机构用于对超高强度碳纤维原丝用油剂的生产进行催化反应,所述催化机构包括机架和催化罐,所述机架安装于所述底板的一侧,所述催化罐固定连接于所述机架的顶部,所述催化罐的内部固定连接有两个隔板,所述催化罐的顶部安装有三个投料斗,所述催化罐的一侧安装有第三电机,所述第三电机的转动轴通过联轴器固定连接有转杆,所述转杆的一端贯穿所述隔板,且所述转杆的一端通过转轴转动连接于所述催化罐的内部,所述转杆的外部固定连接有若干个第一搅拌叶,所述催化罐的底部连通有三个输料管,所述输料管上安装有电磁阀;

19.其中,所述搅拌机构用于对物料的混合加速乳化,所述搅拌机构包括乳化桶和水泵,所述乳化桶和所述水泵均安装于所述底板的顶部,所述乳化桶的顶部安装有第二电机,所述第二电机的转动轴固定连接有杆体,所述杆体位于所述乳化桶的内部,所述杆体的外部固定连接有第二搅拌叶,所述水泵的进水口连通有进液管,所述进液管的一端贯穿所述乳化桶的一侧,所述水泵的出水口连通有输液管;

20.其中,所述均化机构用于油剂生产时进行均化反应,所述均化机构包括筒体,所述筒体安装于所述底板的顶部,所述筒体的顶部安装有第一电机,所述筒体的内部安装有壳体,所述壳体的一侧连通有排放管,所述壳体的另一侧连通有管体,所述壳体的内部通过转轴转动安装有连接杆,所述连接杆的一端固定连接有叶片,所述连接杆的另一端和所述第一电机的转动轴均固定连接有齿轮,两所述齿轮之间相啮合连接,所述输液管的一端连通于所述管体的外部,所述筒体的一侧安装有阀门;

21.其中,所述控制机构用于对电力设备的操控以及生产检测,所述控制机构包括箱体、单片机和触控屏,所述箱体安装于所述底板的顶部,所述单片机安装于所述箱体的内部,所述触控屏安装于所述机架的一侧,所述催化罐和所述乳化桶的内部均安装有温度传感器,所述乳化桶的内部安装有流量传感器。

22.作为优选,所述单片机的电控端通过导线与所述第一电机、第二电机、电磁阀、第三电机和水泵电性连接,所述流量传感器和所述温度传感器的信号输出端均与所述单片机的信号输入端连接,所述单片机的信号输出端与所述触控屏的信号输入端连接。

23.作为优选,所述筒体的外部固定连接有连接板,所述连接板上开设有通孔。

24.作为优选,所述机架的一侧安装有卡扣,所述输料管的外部位于所述卡扣的内部。

25.作为优选,所述乳化桶的一侧嵌装有观察窗。

26.作为优选,所述乳化桶的内部安装有加热板。

27.作为优选,所述第一搅拌叶的数量不低于九个。

28.与现有技术相比,本发明的优点和积极效果在于:

29.1、本发明使用时,将二氨丙基四甲基二硅烷与八甲基环四硅氧烷在催化罐中碱催化并开环聚合2至3小时后,缓慢滴入聚合物20%

‑

40%的高分子活性基团m,催化反应1.5~2.5小时后通过输料管输送至乳化桶中,在油剂合成的基础上嵌入高分子反应基团m,使油剂既保持良好的耐热性,抗静电性和可纺性,又能够大幅度提高碳纤维拉伸强度,满足特殊用途领域的应用;

30.2、本发明使用时,在底板和机架上安装乳化桶、催化罐和筒体,通过乳化桶实现油剂的催化以及聚合反应,并利用输料管输送至乳化桶中,利用第二电机驱动第二搅拌叶对油剂进行乳化搅拌反应,最终通过筒体,利用第一电机驱动两个齿轮啮合传动,从而带动壳体内部叶片对油剂进行均化作业,使本发明缩短了油剂的生产流程,减少了生产成本;

31.3、本发明使用时,通过箱体内部的单片机将流量传感器以及温度传感器检测的数据实时传递至触控屏中,并根据单片机内预设的数据判断是否启动与关闭电力设备,实现油剂的数据检测以及自动化生产。

附图说明

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

33.图1是根据本发明实施例的超高强度碳纤维原丝用油剂的制备工艺流程图;

34.图2是根据本发明实施例的超高强度碳纤维原丝用油剂的制备装置的结构示意图;

35.图3是根据本发明实施例的超高强度碳纤维原丝用油剂的制备装置的乳化桶的结构示意图;

36.图4是根据本发明实施例的超高强度碳纤维原丝用油剂的制备装置的催化罐的剖面结构示意图;

37.图5是根据本发明实施例的超高强度碳纤维原丝用油剂的制备装置的筒体的剖面结构示意图;

38.图6是根据本发明实施例的超高强度碳纤维原丝用油剂的制备装置的壳体的剖面结构示意图;

39.图7是根据本发明实施例图2中的a部放大结构示意图;

40.图8是根据本发明实施例图4中的b部放大结构示意图;

41.图9是根据本发明实施例的超高强度碳纤维原丝用油剂的制备装置的箱体的剖面结构示意图;

42.图10是根据本发明实施例的超高强度碳纤维原丝用油剂的制备装置的催化罐的剖面示意图;

43.图11是根据本发明实施例的超高强度碳纤维原丝用油剂的制备装置乳化桶的剖面示意图。

44.图中:1、底板;2、机架;3、乳化桶;4、箱体;5、触控屏; 6、阀门;7、筒体;8、第一电机;9、连接板;10、通孔;11、输液管;12、水泵;13、进液管;14、第二电机;15、卡扣;16、电磁阀;17、输料管;18、催化罐;19、投料斗;20、第三电机; 21、观察窗;22、转杆;23、隔板;24、排放管;25、壳体;26、叶片;27、管体;28、连接杆;29、齿轮;30、单片机;31、第一搅拌叶;32、流量传感器;33、温度传感器;34、第二搅拌叶; 35、杆体;36、加热板。

具体实施方式

45.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

46.下面结合附图和具体实施例对本发明作进一步说明。

47.实施例1

48.根据本发明实施例的超高强度碳纤维原丝用油剂,以重量份计,超高强度碳纤维原丝用油剂配方包括:纯水20份、二氨丙基四甲基二硅烷3份、八甲基环四硅氧烷15份、高分子活性基团m1份、碱3份、聚醚类乳化剂3份、聚醚硅油4份,环氧改性硅油2份,抗静电剂2份,集束剂2份和稳定剂3份。

49.实施例2

50.本实施例与实施例1的不同之处在于,根据本发明实施例的超高强度碳纤维原丝用油剂,以重量份计,超高强度碳纤维原丝用油剂配方包括:纯水25份、二氨丙基四甲基二硅烷5份、八甲基环四硅氧烷20份、高分子活性基团m3份、碱5份、聚醚类乳化剂5份、聚醚硅油7份,环氧改性硅油6份,抗静电剂5份,集束剂5份和稳定剂8份。

51.实施例3

52.本实施例与实施例2的不同之处在于,根据本发明实施例的超高强度碳纤维原丝用油剂,以重量份计,超高强度碳纤维原丝用油剂配方包括:纯水23份、二氨丙基四甲基二硅烷4份、八甲基环四硅氧烷18份、高分子活性基团m2份、碱4份、聚醚类乳化剂4份、聚醚硅油6份,环氧改性硅油5份,抗静电剂4份,集束剂3份和稳定剂6份。

53.实施例4

54.如图1

‑

图11所示,本实施例与实施例3的不同之处在于,本发明还提供了超高强度碳纤维原丝用油剂的制备工艺,包括以下步骤:

55.s1、将二氨丙基四甲基二硅烷与八甲基环四硅氧烷在催化罐 18中碱催化并开环聚合2小时后,缓慢滴入聚合物20%的高分子活性基团m;

56.s2、催化反应1.5小时后通过输料管17输送至乳化桶3中,通过乳化桶3内的流量传感器32检测反应物质粘度合格即反应终止,并根据温度传感器33控制加热板36使反应物保持在60℃;

57.s3、反应终止后,投入物料30%的聚醚类乳化剂,缓慢加入计量好的纯水乳化成稳定乳液。

58.具体的,在s4中,将乳液与聚醚硅油,环氧改性硅油,抗静电剂,集束剂,稳定剂等按比例充分混合即成品,混合时通过第二电机14进行搅拌,转速为40r/min。

59.实施例5

60.如图1

‑

图11所示,本实施例与实施例4的不同之处在于,超高强度碳纤维原丝用油剂的制备工艺,包括以下步骤:

61.s1、将二氨丙基四甲基二硅烷与八甲基环四硅氧烷在催化罐 18中碱催化并开环聚合3小时后,缓慢滴入聚合物40%的高分子活性基团m;

62.s2、催化反应2.5小时后通过输料管17输送至乳化桶3中,通过乳化桶3内的流量传感器32检测反应物质粘度合格即反应终止,并根据温度传感器33控制加热板36使反应物保持在60℃;

63.s3、反应终止后,投入物料50%的聚醚类乳化剂,缓慢加入计量好的纯水乳化成稳定乳液。

64.具体的,在s4中,将乳液与聚醚硅油,环氧改性硅油,抗静电剂,集束剂,稳定剂等按比例充分混合即成品,混合时通过第二电机14进行搅拌,转速为100r/min。

65.实施例6

66.如图1

‑

图11所示,本实施例与实施例5的不同之处在于,超高强度碳纤维原丝用油剂的制备工艺,包括以下步骤:

67.s1、将二氨丙基四甲基二硅烷与八甲基环四硅氧烷在催化罐 18中碱催化并开环聚合3小时后,缓慢滴入聚合物30%的高分子活性基团m;

68.s2、催化反应2小时后通过输料管17输送至乳化桶3中,通过乳化桶3内的流量传感器32检测反应物质粘度合格即反应终止,并根据温度传感器33控制加热板36使反应物保持在60℃;

69.s3、反应终止后,投入物料40%的聚醚类乳化剂,缓慢加入计量好的纯水乳化成稳定乳液。

70.具体的,在s4中,将乳液与聚醚硅油,环氧改性硅油,抗静电剂,集束剂,稳定剂等按比例充分混合即成品,混合时通过第二电机14进行搅拌,转速为75r/min。

71.实施例7

72.如图2

‑

图11所示,本实施例与实施例6的不同之处在于,本发明还提供了超高强度碳纤维原丝用油剂的制备装置,包括:实施例4

‑

6中任一项的制备设备,制备设备包括底板1、催化机构、搅拌机构、均化机构和控制机构;

73.其中,催化机构用于对超高强度碳纤维原丝用油剂的生产进行催化反应,催化机构包括机架2和催化罐18,机架2安装于底板1的一侧,催化罐18固定连接于机架2的顶部,催化罐18的内部固定连接有两个隔板23,催化罐18的顶部安装有三个投料斗19,催化罐18的一侧安装有第三电机20,第三电机20的转动轴通过联轴器固定连接有转杆22,转杆22的一端贯穿隔板23,且转杆22的一端通过转轴转动连接于催化罐18的内部,转杆22 的外部固定连接有若干个第一搅拌叶31,催化罐18的底部连通有三个输料管17,输料管17上安装有电磁阀16;

74.其中,搅拌机构用于对物料的混合加速乳化,搅拌机构包括乳化桶3和水泵12,乳化桶3和水泵12均安装于底板1的顶部,乳化桶3的顶部安装有第二电机14,第二电机14的转动轴固定连接有杆体35,杆体35位于乳化桶3的内部,杆体35的外部固定连接有第二搅拌叶34,水泵12的进水口连通有进液管13,进液管13的一端贯穿乳化桶3的一侧,水泵12的出水口连通有输液管11;

75.其中,均化机构用于油剂生产时进行均化反应,均化机构包括筒体7,筒体7安装于底板1的顶部,筒体7的顶部安装有第一电机8,筒体7的内部安装有壳体25,壳体25的一侧连通有排放管24,壳体25的另一侧连通有管体27,壳体25的内部通过转轴转动安装有连接杆28,连接杆28的一端固定连接有叶片 26,连接杆28的另一端和第一电机8的转动轴均固定连接有齿轮 29,两齿轮29之间相啮合连接,输液管11的一端连通于管体27 的外部,筒体7的一侧安装有阀门6;

76.其中,控制机构用于对电力设备的操控以及生产检测,控制机构包括箱体4、单片机30和触控屏5,箱体4安装于底板1的顶部,单片机30安装于箱体4的内部,触控屏5安装于机架2 的一侧,催化罐18和乳化桶3的内部均安装有温度传感器33,乳化桶3的内部安装有流量传感器32。

77.通过采用上述技术方案,本发明使用时,在底板1和机架2 上安装乳化桶3、催化罐18和筒体7,通过乳化桶3实现油剂的催化以及聚合反应,并利用输料管17输送至乳化桶3中,利用第二电机14驱动第二搅拌叶34对油剂进行乳化搅拌反应,最终通过筒体7,利用第一电机8驱动两个齿轮29啮合传动,从而带动壳体25内部叶片26对油剂进行均化作业,使本发明缩短了油剂的生产流程,减少了生产成本,在生产过程中,将二氨丙基四甲基二硅烷与八甲基环四硅氧烷在催化罐18中碱催化并开环聚合2 至3小时后,缓慢滴入聚合物20%

‑

40%的高分子活性基团m,催化反应1.5~2.5小时后通过输料管17输送至乳化桶3中,通过乳化桶3内的流量传感器32检测反应物质粘度合格即反应终止,并根据温度传感器33控制加热板36使反应物保持在60℃,在油剂合成的基础上嵌入高分子反应基团m,使油剂既保持良好的耐热性,抗静电性和可纺性,又能够大幅度提高碳纤维拉伸强度,满足特殊用途领域的应用,同时,本发明使用时,通过箱体4内部的单片机30将流量传感器32以及温度传感器33检测的数据实时传递至触控屏5中,并根据单片机30内预设的数据判断是否启动与关闭电力设备,实现油剂的数据检测以及自动化生产。

78.实施例8

79.如图2

‑

图11所示,本实施例与实施例7的不同之处在于,单片机30的电控端通过导线与第一电机8、第二电机14、电磁阀 16、第三电机20和水泵12电性连接,流量传感器32和温度传感器33的信号输出端均与单片机30的信号输入端连接,单片机 30的信号输出端与触控屏5的信号输入端连接。

80.通过采用上述技术方案,单片机30在使用时能够对第一电机 8、第二电机14、电磁阀16、第三电机20和水泵12起到启动关闭的操控作用,并能够接收流量传感器32和温度传感器33的信号并输送至触控屏5中进行显示。

81.具体的,筒体7的外部固定连接有连接板9,连接板9上开设有通孔10。

82.通过采用上述技术方案,将螺栓贯穿通孔10能够将连接板9 安装在底板1上。

83.具体的,机架2的一侧安装有卡扣15,输料管17的外部位于卡扣15的内部。

84.通过采用上述技术方案,卡扣15能够对输料管17的表面起到防护作用,并避免输料管17发生缠绕脱离的现象发生。

85.具体的,乳化桶3的一侧嵌装有观察窗21。

86.通过采用上述技术方案,操作人员能够透过观察窗21观测乳化桶3内部的乳化搅拌情况。

87.具体的,乳化桶3的内部安装有加热板36。

88.通过采用上述技术方案,加热板36能够对乳化桶3内部原油进行加热操作。

89.具体的,第一搅拌叶31的数量不低于九个。

90.通过上面具体实施方式,所述技术领域的技术人员可容易的实现本发明。但是应当理解,本发明并不限于上述的具体实施方式。在公开的实施方式的基础上,所述技术领域的技术人员可任意组合不同的技术特征,从而实现不同的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1