基于高强度耐疲劳双相不锈钢丝绳的研究方法及钢丝绳与流程

1.本发明属于高速铁路钢丝绳应用技术领域,具体涉及基于高强度耐疲劳双相不锈钢丝绳的研究方法及钢丝绳。

背景技术:

2.随着高速铁路的飞速发展,传统的奥氏体不锈钢张力补偿绳已经难以满足新电气化铁路建设标准所提出的性能要求。相比奥氏体不锈钢,双相不锈钢具有强度高,耐应力腐蚀、抗疲劳性能好等优点,是新一代高性能张力补偿绳制造的良好选材。现有牌号的双相不锈钢在丝材加工方面还面临着变形抗力大、两相变形不协调、有害相析出等问题。

3.为此,本研究针对张力补偿绳的服役环境和丝材的加工特点,设计、制备了一种新型的双相不锈钢张力补偿绳,对张力补偿绳用双相不锈钢的热变形行为、固溶处理工艺以及应力腐蚀行为进行了系统研究,并对新型张力补偿绳的绳股结构进行了合理设计,以期为双相不锈钢张力补偿绳制造领域的生产与应用提供理论参考。具体研究内容如下:(1)张力补偿绳用双相不锈钢的成分优化设计,根据双相不锈钢合金化机理确定合金体系,并对体系中各元素含量进行正交设计,利用jmatpro软件对正交表中各成分进行性能模拟,通过对比获得最优合金成分;(2)张力补偿绳用双相不锈钢热变形行为研究,对设计、制备得到的双相不锈钢进行热压缩模拟实验,建立该钢热变形本构模型,绘制热加工图,确定最佳热变形参数,并对热变形过程中两相的变形协调与动态软化行为进行深入研究;(3)张力补偿绳用双相不锈钢固溶工艺研究,通过不同参数的固溶处实验,总结主要固溶参数对双相不锈钢各项性能的影响规律,确定张力补偿绳用双相不锈钢的最佳固溶工艺;(4)冷变形对双相不锈钢性能的影响规律及中间退火工艺研究。通过对冷轧变形后的双相不锈钢进行慢应变速率拉伸试验,总结冷变形对双相不锈钢力学与耐应力腐蚀性能的影响,通过不同参数的退火实验确定张力补偿绳用双相不锈钢的最佳中间退火工艺,(5)通过对比不同捻制方式钢丝绳的性能特点结合张力补偿绳服役特点,确定张力补偿绳绳股结构,并利用截面几何关系确定丝径配比。

4.因此,基于上述问题,本发明提供基于高强度耐疲劳双相不锈钢丝绳的研究方法及钢丝绳。

技术实现要素:

5.发明目的:本发明的目的是提供基于高强度耐疲劳双相不锈钢丝绳的研究方法及钢丝绳,通过软件模拟的方法对张力补偿绳用双相不锈钢进行了成分优化设计,得出高强度耐疲劳双相不锈钢丝绳钢丝最优成分配比为cr:23wt.%,ni:7wt.%,mo:2wt.%,cu:0.6wt.%,高强度耐疲劳双相不锈钢丝绳采用17

×

25fi结构,捻制方向选择左向或者右向交互捻制,中心股、中心边股与边股的直径之比为1.6:1:2。

6.技术方案:本发明的一方面提供基于高强度耐疲劳双相不锈钢丝绳的研究方法,包括以下步骤,步骤1、通过jmatpro软件模拟试验确定高强度耐疲劳双相不锈钢丝绳钢丝

材料成分并进行熔炼锻造,利用gleeble-3500型热模拟试验机对23cr7ni2mo0.6cu双相不锈钢进行高温压缩试验测试热加工工艺对其组织与性能的影响。步骤2、对不同参数下固溶处理后的试样进行组织观察、硬度测试、拉伸测试、物相分析以及电化学测试,测试固溶参数变化对双相不锈钢各项性能的影响规律,综合结算各项性能,确定最佳固溶工艺参数。步骤3、对最佳固溶处理的23cr7ni2mo0.6cu双相不锈钢进行应力腐蚀试验,其中,选择5wt.% fecl3溶液作为腐蚀介质,拉伸速率为0.00006mm/s,等效应变速率2

×

10

6 s-1

进行应力腐蚀测试。

7.本技术方案的,首先进行补偿绳用双相不锈钢成分分析,结合各合金元素在双相不锈钢中的作用,确定了双相不锈钢成分体系,并利用jmatpro软件对钢的成分进行正交模拟实验,确定了补偿绳用双相不锈钢的最优成分配比,其次对cr23ni7mo2cu0.6双相不锈钢热变形行为分析,cr23ni7mo2cu0.6双相不锈的热加工参数安全区比较宽大,应变较小时cr23ni7mo2cu0.6双相不锈的失稳区主要出现在低温低应变速率,应变量大于0.6时失稳区向高温高应变区域转移,确定最佳的热加工参数窗口为1050℃~1150℃/0.01s-1~1s-1,最后分析固溶处理对双相不锈钢组织与性能的影响,钢丝的拉拔变形过程希望材料具有较高的塑性、较低的变形抗力以及良好的组织均匀性,并且较低的硬度有利于降低模具的磨损,得出张力补偿绳用cr23ni7mo2cu0.6双相不锈钢的固溶处理温度为1020℃。

8.本技术方案的,所述基于高强度耐疲劳双相不锈钢丝绳的研究方法,还包括分析冷变形对双相不锈钢组织与性能的影响,cr23ni7mo2cu0.6双相不锈钢在5wt.% fecl3溶液和应力的共同作用下,奥氏体相优先发生腐蚀溶解,铁素体相得到保护,奥氏体的长条状形态能够使其对腐蚀侵入起到导向作用,有效阻碍了横向裂纹的形成与扩展,条状奥氏体越细长,对腐蚀的导向作用越明显,得出增大变形量对降低cr23ni7mo2cu0.6双相不锈钢应力腐蚀敏感性有利。

9.本发明的另一方面提供基于高强度耐疲劳双相不锈钢丝绳,所述高强度耐疲劳双相不锈钢丝绳钢丝,由以下其化学成分按质量百分比组成,cr:23%,ni:7%,mo:2%,cu:0.6%,余量:fe及不可避免的杂质。

10.本技术方案的,所述基于高强度耐疲劳双相不锈钢丝绳采用17

×

25fi结构,捻制方向选择左向或者右向交互捻制,中心股、中心边股与边股的直径之比为1.6 : 1 : 2,单股中粗丝与填充丝的直径之比为1 : 0.35;当整绳直径设为10mm时,中心股粗丝直径为0.45mm,填充丝直径0.16mm,中心边股粗丝直径0.28mm,填充丝直径0.1mm,边股粗丝直径0.55mm,填充丝直径0.2mm。

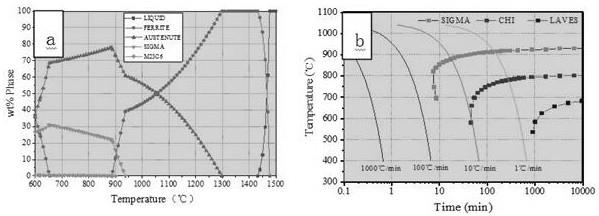

11.与现有技术相比,本发明的基于高强度耐疲劳双相不锈钢丝绳的研究方法及钢丝绳的有益效果在于:(1)以高强度、低有害相析出敏感性、高耐腐蚀性能为要求,通过软件模拟的方法对张力补偿绳用双相不锈钢进行了成分优化设计,结果表明最优成分配比为,cr:23%,ni:7%,mo:2%,cu:0.6%;(2)不同应变量下的热加工图表明,cr23ni7mo2cu0.6双相不锈的热加工参数安全区比较宽大,应变较小时cr23ni7mo2cu0.6双相不锈的失稳区主要出现在低温低应变速率,应变量大于0.6时失稳区向高温高应变区域转移,最佳的热加工参数窗口为1050℃~1150℃/0.01s-1

~1s-1

;(3)cr23ni7mo2cu0.6双相不锈钢在960℃及以下保温时会有σ相析出,较高的固溶温度对钢的组织均匀性有利,保温时间设为2h时,随着固溶温度的升高,硬度和强度先下降后上升,分别在1020℃和1050℃达到最小值94.4hrb和547mpa,

延伸率先升后降,在990℃达到最大值41.5%,固溶温度为960℃时,cr23ni7mo2cu0.6双相不锈钢在3.5wt.% nacl溶液中的自腐蚀电位升高至-0.619v,点蚀电位升高至0.222v,具有最佳的耐腐蚀性能,考虑到钢丝的拉拔变形过程希望材料具有较高的塑性、较低的变形抗力以及良好的组织均匀性,并且较低的硬度有利于降低模具的磨损,张力补偿绳用cr23ni7mo2cu0.6双相不锈钢的固溶处理温度宜选择1020℃,延长固溶时间能够显提高钢的组织均匀性明,降低硬度与强度,而对延伸率无明显影响,耐腐蚀性能在1h时表现最好,为降低钢在后续冷变形过程中变形抗力,改善成品的组织与性能的均匀性,cr23ni7mo2cu0.6双相不锈钢固溶处理的保温时间选择2h较为合适,cr23ni7mo2cu0.6双相不锈钢在固溶处理工程中冷却方式宜选择水冷或油冷,采用空冷和炉冷时钢中会不同程度的析出σ相,使得钢的塑性和耐腐蚀性能降低;(4)冷变形后的cr23ni7mo2cu0.6双相不锈钢在1020℃下进行中间退火时,铁素体和奥氏体分别发生回复与再结晶,导致硬度快速下降,但不同变形量下的试样软化速度不同,45%与60%变形量下软化至硬度稳定所需的时间为2-4min,15%和30%变形量时这一时间延长至8-10min;(5)cr23ni7mo2cu0.6双相不锈钢在5wt.% fecl3溶液和应力的共同作用下,奥氏体相优先发生腐蚀溶解,铁素体相得到保护,奥氏体的长条状形态能够使其对腐蚀侵入起到导向作用,有效阻碍了横向裂纹的形成与扩展,条状奥氏体越细长,对腐蚀的导向作用越明显,因此,增大变形量对降低cr23ni7mo2cu0.6双相不锈钢应力腐蚀敏感性有利;(6)新型张力补偿绳采用17

×

25fi结构,捻制方向选择左向或者右向交互捻制,中心股、中心边股与边股的直径之比为1.6: 1:2,单股中粗丝与填充丝的直径之比为1:0.35,当整绳直径设为10mm时,中心股粗丝直径为0.45mm,填充丝直径0.16mm,中心边股粗丝直径0.28mm,填充丝直径0.1mm,边股粗丝直径0.55mm,填充丝直径0.2mm。

附图说明

12.图1是jmatpro模拟结果(a)cr23ni7mo2cu0.6双相不锈钢热平衡相图,(b)cr23ni7mo2cu0.6模拟相图;图2 是不同变形量下的热加工图;图3是不同温度下保温2h,水冷后的显微组织(a) 900℃、(b) 930℃、(c) 960℃、(d) 990℃、(e) 1020℃、(f) 1050℃, (g) 1080℃, (h) 1110℃;图4是(a)双相不锈钢不同温度下固溶后的铁素体比例,(b)硬度-固溶温度关系曲线,(c)保温时间为2h时的强度&延伸率-固溶温度关系曲线℃;图5是不同固溶温度的cr23ni7mo2cu0.6双相不锈钢在3.5wt.% nacl溶液中的极化曲线;图6是1020℃下保温不同时间,水冷后的显微组织 (a) 0.5h、 (b) 1h、(c) 1.5h、(d)2h;图7是固溶时间对cr23ni7mo2cu0.6双相不锈钢力学性能的影响规律, (a)硬度、(b)强度与延伸率;图8是1020℃下保温不同时间,水冷后试样的极化曲线;图9 是cr23ni7mo2cu0.6双相不锈钢不同冷却方式固溶后的显微组织(a) 水冷、 (b) 油冷、(c) 空冷、(d) 炉冷,

图10是冷却方式对cr23ni7mo2cu0.6双相不锈钢力学性能的影响,(a) 硬度, (b) 强度与延伸率;图11是不同冷却方式下cr23ni7mo2cu0.6双相不锈钢的极化曲线;图12是不同变形量下cr23ni7mo2cu0.6双相不锈钢显微组织(a)15%、(b) 30%;图13的 (a) 不同变形量下的硬度及其增量,(b) 不同变形量下的强度与延伸率;图14是退火时间对轧态cr23ni7mo2cu0.6双相不锈钢硬度的影响;图15是不同变形量的cr23ni7mo2cu0.6双相不锈钢经不同时间退火后的显微组织 (a) 30%、1min,(b)30%、8min,(c)60%、1min,(d)60%、8min;图16是不同变形量的cr23ni7mo2cu0.6双相不锈钢的慢应变速率拉伸曲线(a) 0%、(b) 15%、(c)30%、(d)45%、(e)60%;图17的(a)延伸率及i

scc-a

随变形量变化趋势,(b)断面收缩率及i

scc-z

随变形量变化趋势;图18是腐蚀坑的表面和剖面形貌,(a)(b)表面形貌,(c)(d)剖面形貌;图19的(a)新型张力补偿绳截面结构示意图,(b)西鲁式结构截面示意图;图20是1

×

25 fi绳股截面示意图。

具体实施方式

13.下面结合附图及具体实施例,进一步阐明本发明。

14.本发明的基于高强度耐疲劳双相不锈钢丝绳的研究方法,包括以下步骤,步骤1、通过jmatpro软件模拟试验确定高强度耐疲劳双相不锈钢丝绳钢丝材料成分并进行熔炼锻造,利用gleeble-3500型热模拟试验机对23cr7ni2mo0.6cu双相不锈钢进行高温压缩试验测试热加工工艺对其组织与性能的影响。步骤2、对不同参数下固溶处理后的试样进行组织观察、硬度测试、拉伸测试、物相分析以及电化学测试,测试固溶参数变化对双相不锈钢各项性能的影响规律,综合结算各项性能,确定最佳固溶工艺参数。步骤3、对最佳固溶处理的23cr7ni2mo0.6cu双相不锈钢进行应力腐蚀试验,其中,选择5wt.% fecl3溶液作为腐蚀介质,拉伸速率为0.00006mm/s,等效应变速率2

×

10

6 s-1

进行应力腐蚀测试。

15.本发明的基于高强度耐疲劳双相不锈钢丝绳的研究方法优选的,首先进行补偿绳用双相不锈钢成分分析,结合各合金元素在双相不锈钢中的作用,确定了双相不锈钢成分体系,并利用jmatpro软件对钢的成分进行正交模拟实验,确定了补偿绳用双相不锈钢的最优成分配比,其次对cr23ni7mo2cu0.6双相不锈钢热变形行为分析,cr23ni7mo2cu0.6双相不锈的热加工参数安全区比较宽大,应变较小时cr23ni7mo2cu0.6双相不锈的失稳区主要出现在低温低应变速率,应变量大于0.6时失稳区向高温高应变区域转移,确定最佳的热加工参数窗口为1050℃~1150℃/0.01s-1~1s-1,最后分析固溶处理对双相不锈钢组织与性能的影响,钢丝的拉拔变形过程希望材料具有较高的塑性、较低的变形抗力以及良好的组织均匀性,并且较低的硬度有利于降低模具的磨损,得出张力补偿绳cr23ni7mo2cu0.6双相不锈钢的固溶处理温度为1020℃。

16.本发明的基于高强度耐疲劳双相不锈钢丝绳的研究方法优选的,,还包括分析冷变形对双相不锈钢组织与性能的影响,cr23ni7mo2cu0.6双相不锈钢在5wt.% fecl3溶液和应力的共同作用下,奥氏体相优先发生腐蚀溶解,铁素体相得到保护,奥氏体的长条状形态

能够使其对腐蚀侵入起到导向作用,有效阻碍了横向裂纹的形成与扩展,条状奥氏体越细长,对腐蚀的导向作用越明显,得出增大变形量对降低cr23ni7mo2cu0.6双相不锈钢应力腐蚀敏感性有利。

17.本发明的基于高强度耐疲劳双相不锈钢丝绳,所述高强度耐疲劳双相不锈钢丝绳钢丝,由以下其化学成分按质量百分比组成,cr:23%,ni:7%,mo:2%,cu:0.6%,余量:fe及不可避免的杂质。

18.本发明的基于高强度耐疲劳双相不锈钢丝绳优选的,所述基于高强度耐疲劳双相不锈钢丝绳采用17

×

25fi结构,捻制方向选择左向或者右向交互捻制,中心股、中心边股与边股的直径之比为1.6:1:2,单股中粗丝与填充丝的直径之比为1: 0.35;当整绳直径设为10mm时,中心股粗丝直径为0.45mm,填充丝直径0.16mm,中心边股粗丝直径0.28mm,填充丝直径0.1mm,边股粗丝直径0.55mm,填充丝直径0.2mm。

实施例

19.(1)补偿绳用双相不锈钢成分设计,张力补偿绳服役中长期经受日曝雨淋、污染腐蚀、变动应力的作用,强度、耐腐蚀性能与抗疲劳性能是绳索的重要性能指标,这些性能极大程度上都取决于钢的化学成分。为了保证张力补偿绳用双相不锈钢良好的综合性能,本章结合各合金元素在双相不锈钢中的作用,确定了双相不锈钢成分体系,并利用jmatpro软件对钢的成分进行正交模拟实验,确定了补偿绳用双相不锈钢的最优成分配比。

20.成分设计正交表及性能模拟结果

21.针对张力补偿绳加工变形量大的特点,补偿绳用双相不锈钢宜采用cr-ni-mo-cu合金体系,性能模拟正交试验结果表明,最佳成分配比为cr:23 wt.%,ni:7 wt.%,mo:2 wt.%,cu:0.6 wt.%。

22.图1显示cr23ni7mo2cu0.6双相不锈钢合适的固溶处理温度为1055℃,此时奥氏体和铁素体比例达到1:1,高温冷却过程中可能析出的金属间相有σ相、χ相和laves相,其中对

σ相析出较为敏感,加工过程中冷却介质宜选用液体介质。

23.(2)cr23ni7mo2cu0.6双相不锈钢热变形行为研究,见图2,(a) ε=0.2, (b) ε=0.4, (c) ε=0.6, (d) ε=0.8 不同应变量下的热加工图表明,cr23ni7mo2cu0.6双相不锈的热加工参数安全区比较宽大,应变较小时cr23ni7mo2cu0.6双相不锈的失稳区主要出现在低温低应变速率,应变量大于0.6时失稳区向高温高应变区域转移,最佳的热加工参数窗口为1050℃~1150℃/0.01s-1~1s-1。

24.(3)固溶处理对双相不锈钢组织与性能的影响见图3、图4和图5,表3.不同固溶温度试样在3.5wt.%nacl溶液中的电化学腐蚀参数,固溶温度ecorr(v)icorr(10-7

a/cm2)e

b10

(v)900℃-0.6531.462-0.378960℃-0.6195.1900.2221020℃-0.6761.544-0.1161080℃-0.6992.8280.011304不锈钢-0.6871.545-0.233随着固溶温度的升高,cr23ni7mo2cu0.6双相不锈钢中铁素体比例上升而奥氏体比例下降,在930℃~960℃内达到1:1,但该温度下钢中会有析出σ相,并且较高的固溶温度对组织的均匀性有利。性能方面,硬度与强度呈先下降后上升趋势,分别在1020℃和1050℃达到最小值,延伸率则表现为先升高后降低,990℃时达到最大值,960℃固溶时具有最好的腐蚀抗性。钢丝的拉拔变形过程希望材料具有较高的塑性、较低的变形抗力以及良好的组织均匀性,并且较低的硬度有利于降低模具的磨损,因此张力补偿绳用cr23ni7mo2cu0.6双相不锈钢的固溶处理温度宜选择1020℃。

25.图6是1020℃下保温不同时间,水冷后的显微组织, (a) 0.5h, (b) 1h, (c) 1.5h, (d)2h相比例统计结果表明,保温0.5h、1h、1.5h、2h下的铁素体比例分别为57.25%、57.08%、56.46%、56.6%,可见从0.5h开始,延长保温时间仅改变了两相的形貌与分布,对相比例无明显影响。此外,即使在0.5h保温试样组织中也未观察到σ相颗粒,说明在1020℃下元素的扩散速度较快,0.5h时锻造遗留的少量σ相既已完全溶解。

26.图7固溶时间对cr23ni7mo2cu0.6双相不锈钢力学性能的影响规律, (a)硬度、 (b)强度与延伸率,图8是1020℃下保温不同时间,水冷后试样的极化曲线,表3.3 1020℃下不同保温时间试样的极化曲线参数保温时间(h)ecorr(v)icorr(10-7

a/cm2)e

b10

(v)0.5-0.6936.1150.1921-0.5671.9040.2421.5-0.6625.528-0.1472-0.6761.544-0.116延长保温时间使得cr23ni7mo2cu0.6双相不锈钢组织均匀性提高,硬度与强度明显降低,而延伸率无明显变化,耐腐蚀性能在1h时表现最好。为了降低钢在后续冷变形过程中变形抗力,改善成品的组织与性能的均匀性,cr23ni7mo2cu0.6双相不锈钢固溶处理的保温时间选择2h较为合适。

27.图9 cr23ni7mo2cu0.6双相不锈钢不同冷却方式固溶后的显微组织(a) 水冷、(b)

油冷、(c)空冷、(d) 炉冷;图10 冷却方式对cr23ni7mo2cu0.6双相不锈钢力学性能的影响,(a) 硬度、(b) 强度与延伸率;图11是不同冷却方式下cr23ni7mo2cu0.6双相不锈钢的极化曲线;表3.不同冷却方式试样的极化曲线参数冷却方式ecorr(v)icorr(10-7

a/cm2)e

b10

(v)水冷-0.6761.544-0.116空冷-0.7321.462-0.135炉冷-0.6940.529-0.170由上述可知,水冷和油冷方式下的cr23ni7mo2cu0.6双相不锈钢组织与力学性能无明显差异,采用空冷和炉冷时钢中会不同程度的析出σ相,使得钢的塑性和耐腐蚀性能降低,因此,cr23ni7mo2cu0.6双相不锈钢在固溶处理工程中冷却方式宜选择水冷或油冷。

28.(4)冷变形对双相不锈钢组织与性能的影响,见图12是不同变形量下cr23ni7mo2cu0.6双相不锈钢显微组织, (a) 15%, (b) 30%, (c) 45%, (d) 60% 变形量为15%时组织与固溶态相似,条状奥氏体间呈交叉方向分布,形状粗而短,变形30%时奥氏体条开始拉长,方向趋于一致,变形量增大至45%时,奥氏体完全沿轧制方向分布,变形60%时条状奥氏体宽度进一步减小,呈现纤维状形貌;图13是 (a) 不同变形量下的硬度及其增量,(b) 不同变形量下的强度与延伸率慢应变速率拉伸结果表明,在慢应变速率下固溶态试样的抗拉强度为643mpa,延伸率达39.6%,随着变形量增大,强度持续上升,而延伸率下降,但在变化速度上两个指标具有明显差异,与硬度相同,延伸率在小变形量下变化幅度很大,随着变形量增大延伸率下降速度明显减慢,与45%变形相比,60%变形试样的延伸率仅减小了0.4%,而强度随变形量的增大速度虽然也在逐渐减小,但变化相对平缓;图14是退火时间对轧态cr23ni7mo2cu0.6双相不锈钢硬度的影响,图15是不同变形量的cr23ni7mo2cu0.6双相不锈钢经不同时间退火后的显微组织, (a) 30%, 1min;(b) 30%, 8min;(c) 60%, 1min;(d) 60%, 8min 冷变形后的cr23ni7mo2cu0.6双相不锈钢在1020℃下进行中间退火时,铁素体和奥氏体分别发生恢复与再结晶,导致硬度快速下降,但不同变形量下的试样软化速度不同,45%与60%变形量下软化至硬度稳定所需的时间为2~4min,15%和30%变形量时这一时间延长至8~10min;图16是不同变形量的cr23ni7mo2cu0.6双相不锈钢的慢应变速率拉伸曲线(a)0%,(b)15%, (c)30%,(d)45%,(e)60%;表3.5不同变形量试样的慢应变速率拉伸性能参数,

29.图17的(a)延伸率及i

scc-a

随变形量变化趋势,(b)断面收缩率及i

scc-z

随变形量变化趋势,图18是腐蚀坑的表面和剖面形貌,(a)(b)表面形貌,(c)(d)剖面形貌。

30.由上述可知,cr23ni7mo2cu0.6双相不锈钢在5wt.% fecl3溶液和应力的共同作用下,奥氏体相优先发生腐蚀溶解,铁素体相得到保护,奥氏体的长条状形态能够使其对腐蚀侵入起到导向作用,有效阻碍了横向裂纹的形成与扩展。条状奥氏体越细长,对腐蚀的导向作用越明显,因此增大了变形量对降低cr23ni7mo2cu0.6双相不锈钢应力腐蚀敏感性有利。

31.本发明的张力补偿绳绳股结构设计,8股钢丝绳结构较6股钢丝绳结构具有较高的耐疲劳性能,柔然性好,能够与绳轮形成良好配合,在张力补偿绳制造方面具有优势。根据钢丝绳股内相邻层钢丝之间的接触状态,可把钢丝绳分为点接触钢丝绳、线接触钢丝绳和面接触钢丝绳三类基本形式,分别对比三种电接触类钢丝绳特点,结合张力补偿绳的服役特点,认为选择密度系数较大,能抗挤压,耐疲劳性能良好的填充式结构最适用于张力补偿绳的制造。根据钢丝绳绳和股的捻制方向不同,可把钢丝绳分为:左同向捻制钢丝绳、左交互捻制钢丝绳、右同向捻制钢丝绳、右交互捻制钢丝绳。对于张力补偿绳而言,服役过程中配重的一端为旋转自由状态,因此对钢丝绳的不旋转性有较高要求,因此选择交互捻制更为合适。

32.综合前文中对捻合股数、绳股结构及捻合方向的选择结果,考虑采用图19(a)所示的结构为新型张力补偿绳的截面结构,整个绳截面由中心股(1)、中心边股(2)和外层股(3)三层组成西鲁式结构,而三层中的单个绳股均采用1

×

25 fi的填充式结构。首先对股径配比进行计算。如图19(b)所示,由几何关系可以得到各层绳股直径之间满足:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4-1)所以

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4-2)三角形o1cb为直角三角形,依据勾股定理可得:即有

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4-3)根据几何关系又有

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4-4)所以有

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4-5)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4-6)为了求得绳股中各层钢丝直径的比例关系,可以给其中的一个直径赋予定值,计算出此时另一直径值,从而可得各层钢丝直径的比例关系,为了能简便易行,不妨设r2=1,此时:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4-7)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4-8)当外层股数为8时,φ=22.5

°

,求解方程(4-7),和(4-8)可得r1≈1.6,r3≈2.0,即有r

1 : r

2 : r3=1.6 : 1 : 2。根据图7.3(b)还可以得出r3与整绳半径r之间满足

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4-9)如图20,根据1

×

25 fi绳股截面中的几何关系,粗丝半径ra与填充丝半径rb之间存在如下关系:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4-10)假设ra等于1则有

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4-11)利用二分法求解方程(4-10)可得rb=0.354,即r

a : rb=1 : 0.354,因此本次设计中中心股(1)、中心边股(2)和边股(3)均满足此关系。

33.本次设计将整绳半径r设为5mm,此时根据以上丝径配比关系可以计算出各股中钢丝的直径如表7.2所示,表7.2 r=10mm时各绳股中钢丝的直径,

钢丝编号r

1ar1br2ar2br3ar3b

直径(mm)0.450.160.280.100.550.20由上述可得出,(1)新型张力补偿绳采用17

×

25fi结构,捻制方向选择左向或者右向交互捻制;(2)中心股、中心边股与边股的直径之比为1.6 : 1 : 2,单股中粗丝与填充丝的直径之比为1 : 0.35。当整绳直径设为10mm时,中心股粗丝直径为0.45mm,填充丝直径0.16mm,中心边股粗丝直径0.28mm,填充丝直径0.1mm,边股粗丝直径0.55mm,填充丝直径0.2mm。

34.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1