一种蚕丝织物染色方法及设备与流程

1.本发明涉及纺织品染整技术领域,特别是涉及一种蚕丝织物染色方法及设备。

背景技术:

2.在目前的方案中,在使用活性染料对蚕丝进行染色时,达到较高的色牢度,需要在碱性条件下进行,并且需要添加大量的促染剂(食盐或元明粉)来促进染料在纤维上的吸附。其中,在蚕丝染色时,碱和促染剂的大量添加不仅加速了染料的水解,导致染料利用率降低;并且也导致蚕丝肽键的水解,导致色牢度变差,蚕丝损伤严重,严重影响了蚕丝织物的染色性能。

技术实现要素:

3.鉴于以上所述现有技术的缺点和存在的问题,本发明的目的在于提供一种蚕丝织物染色方法及设备,以提高染料利用率,以及消除传统染色过程中的层差和泳移现象。

4.为实现上述目的及其他相关目的,本发明第一方面,提供了一种蚕丝织物染色方法,包括如下步骤:

5.将含有活性染料的第一染液浸轧到蚕丝织物上;

6.在固色箱中,使用非水固色介质,对浸轧有第一染液的蚕丝织物进行固色;且在进行固色的期间,将所述蚕丝织物的布面张力维持在1kg

‑

100kg之间;

7.对所述固色后的蚕丝织物进行洗涤和脱液,以完成染色。

8.在一些实施例中,所述蚕丝织物为100%蚕丝织物,在进行固色的期间,将所述100%蚕丝织物的布面张力维持在1kg;或者,所述蚕丝织物为含有95%蚕丝、5%羊毛的织物,在进行固色的期间,将所述含有95%蚕丝、5%羊毛的织物的布面张力维持在1.2kg。

9.在一些实施例中,所述含有活性染料的第一染液浸轧到蚕丝织物上包括:使用压力被设置为0.05mpa

‑

0.3mpa的均匀轧车将所述第一染液浸轧到蚕丝织物上。

10.在一些实施例中,所述非水固色介质与水不相容,且所述非水固色介质的粘度小于200mm2/s,表面张力为15~40dyn/cm、沸点为100~400℃。

11.在一些实施例中,在进行固色的期间,维持所述固色箱的温度为50℃

‑

130℃;所述蚕丝织物在所述固色箱(3)中的停留时间为30s至180s。

12.在该实施例的一个示例中,所述蚕丝织物为100%蚕丝织物,在进行固色的期间,维持所述固色箱的温度为95℃,且所述100%蚕丝织物在固色箱中的停留时间为180s;或者,所述蚕丝织物为含有95%蚕丝、5%羊毛的织物,在进行固色的期间,维持所述固色箱的温度为90℃,且所述含有95%蚕丝、5%羊毛的织物在固色箱中的停留时间为60s。

13.在一些实施例中,所述固色箱具体包括前后相接的至少两个固色箱;在进行固色的期间,所述至少两个固色箱中的不同固色箱的温度不同,且温度按照所述至少两个固色箱中固色箱的前后顺序依次升高。

14.在一些实施例中,所述固色箱包括至少一个固色箱,所述至少一个固色箱中不同

固色箱的温度相同。

15.本发明第二方面,提供了一种用于蚕丝织物染色的扎染设备,包括:

16.进布装置,用于接收并展平待染的蚕丝织物;

17.染色装置,用于接收所述进布装置传送的蚕丝织物,并使用含有活性染料的第一染液对蚕丝织物进行浸轧;

18.固色箱,使用非水固色介质,对浸轧有第一染液的蚕丝织物进行固色;

19.洗涤装置,用于对所述固色后的蚕丝织物进行洗涤和脱液,以完成染色。

20.在一些实施例中,所述固色箱中具有上下交替设置的多个导布辊;其中,多个导布辊为由电机驱动且转速可控的主动辊。

21.在一些实施例中,所述固色箱具体包括前后相接的至少两个固色箱;在进行固色的期间,所述至少两个固色箱中的不同固色箱的温度不同,且温度按照所述至少两个固色箱中固色箱的前后顺序依次升高。

22.在一些实施例中,所述固色箱包括至少一个固色箱,所述至少一个固色箱中不同固色箱的温度相同。

23.本发明提供的蚕丝织物染色方法及设备,可以降低染色过程中的碱的使用量以及消除促染剂(即不添加促染剂),从而降低了染色过程对蚕丝纤维的损伤,提高了染料利用率,并且可以消除传统染色过程中的层差和泳移现象,提高了染色生产效率,降低了生产成本。

附图说明

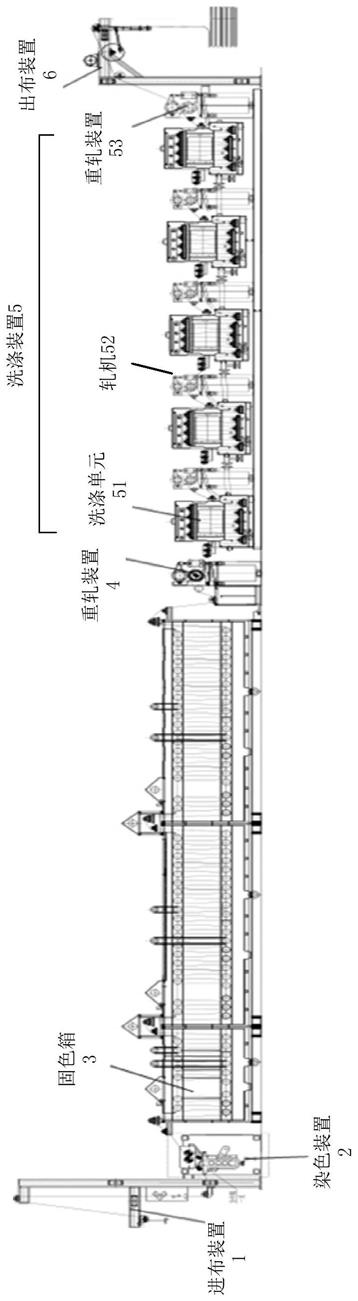

24.图1为一种连续式扎染设备的结构示意图;

25.图2为图1所示的连续式扎染设备中的固色箱的结构示意图。

具体实施方式

26.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

27.须知,本说明书所附图中所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

28.在一种方案中,利用卷染机,采用浸染的方式对蚕丝织物进行染色。该方案染色时间长,增加蚕丝纤维的损伤,同时容易产生内外层差,生产效率低,染色成本高。同时,在染色时,添加大量的盐(促染剂)和碱,导致蚕丝损伤严重,容易产生内外层差,生产效率低,染色成本高。

29.在另一种方案中,采用轧染机对蚕丝织物进行染色。在该方案中,染色时间短,生产效率高,能够有效的解决染色均匀性和成本问题,但是现有轧染方法对蚕丝织物的适应

性较差,烘干过程中常出现染料随水分的蒸发从纤维内部向纤维表面迁移出现泳移导致染色不均匀的现象,同时染色过程中需要添加大量的盐和碱以促进纤维和活性染料间的反应提高染色牢度。

30.本发明实施例提供了一种蚕丝织物染色方法及设备,可以降低染色过程中的碱的使用量以及消除促染剂(即不添加促染剂)。从而降低了染色过程对蚕丝纤维的损伤,提高了染料利用率。并且可以消除传统染色过程中的层差和泳移现象,提高了染色生产效率,降低了生产成本。

31.接下来,对本发明实施例提供的蚕丝织物染色方法及设备进行示例说明。

32.实施例1

33.本实施例提供了一种可以用于实施蚕丝织物染色方法的连续式扎染设备。参阅图1,该连续式扎染设备包括了依次相接设置的进布装置1、染色装置2、固色箱3、重轧装置4、洗涤装置5和出布装置6等组成部分。

34.其中,进布装置1用于接收并展平待染的蚕丝织物,并将蚕丝织物送入到染色装置2。染色装置2可以对蚕丝织物进行浸轧。其中,染色装置2可以设置有均匀轧车,用于对蚕丝织物进行浸轧。具体而言,可以预先配置用于对蚕丝织物进行染色的染液,并将染液加入到轧车的料槽中。其中,染液中活性染料的含量为0.1g/l—100g/l,碱的含量为0.1g/l—20g/l。

35.进布装置1可以设置有进布架,进布架带有对中和展布功能。进布架可以使蚕丝织物平整无褶皱地被送入到染色装置2中的均匀轧车。均匀轧车可以对蚕丝织物进行浸轧。示例性地,均匀轧车地压力可以被设置在0.05mpa

‑

0.3mpa之间。

36.在一个示例中,对浸轧完毕后的布料进行预热,以防止温度突然上升造成的染料迁移、染色不均。

37.经过浸轧的蚕丝织物可以被送入到固色箱3中进行固色。参阅图2,固色箱3中设置有用于传送蚕丝织物33的多个导布辊32。如图2所述,该多个导布辊上下交替设置。由此,蚕丝织物可以由导布辊32被传送到固色箱3中。

38.其中,导布辊32为由电机驱动且转速可控的主动辊。由于导布辊32主动转动带动布料传送,与被动辊相比,能够减少蚕丝织物和导布辊之间的摩擦力,从而减少布面擦伤产生瑕疵。

39.继续参阅图1和图2,为了进一步防止处于固色阶段的蚕丝织物在传送过程中产生褶皱,固色箱3内设有张力传感器31,可以用于检测被导布辊32传送的蚕丝织物33的布面张力,并且将检测结果发送至控制装置(未示出)。控制装置可以根据该检测结果,控制导布辊32的转速,从而保持蚕丝织物33的布面张力,并维持在预设的范围内。其中,可以将蚕丝织物33的布面张力维持在1kg—100kg之间,从而防止张力过大造成的布料卷边,或者张力过小造成的皱褶、柳条印等染色疵病。

40.其中,固色箱3装有液体固色介质,该固色介质是一种与水不相容的有机试剂,并且具有低粘度、低表面张力、高沸点的物理性质。具体而言,该固色介质的粘度一般小于200mm2/s、表面张力为15~40dyn/cm、沸点为100~400℃。在一个示例中,固色介质具体可以为硅氧烷。在一个例子中,固色介质可以是十甲基环戊硅氧烷。在另一个示例中,固色介质可以为石蜡。在又一个示例中,固色介质可以为植物油。在由一个示例中,固色介质可以

包括十基环戊硅氧烷、石蜡、植物油中的一种或多种。

41.蚕丝织物在固色箱3内停留30s至180s之间,固色箱3内的温度维持在50~130℃。上述固色时间和温度能够有效实现纤维的玻璃纤维化、提高上染率,同时防止纤维过度受热造成损伤。

42.在一个示例中,可以设置有前后相接的三个固色箱3,以对蚕丝织物进行不同温度的固色或渐进温度的固色,(比如第一个固色箱温度为80℃,第二个固色箱温度为90℃,第三个固色箱温度为100℃),提高固色效果,减少泳移,避免低温布面进入固色箱后升温过快的情况。

43.经过固色后的蚕丝织物可以被传送到重轧装置4中进行重轧。示例性,重轧装置4可以包括双辊重轧车或者三辊重轧车。通过双辊重轧车或者三辊重轧车可以将蚕丝织物上多余的固色介质轧去。示例性的,重轧装置4还可以包括液体槽。液体槽用于回收从蚕丝织物上轧掉的固色介质

44.蚕丝织物经过重轧后,被传送入洗涤装置5进行洗涤。洗涤装置可由串联设备的3

‑

10组洗涤单元51组成。每组洗涤单元51的洗涤程序包括温水洗、皂洗、热水洗等。并且每组洗涤单元内可设有张力传感器,以保证洗涤程序中布面平整,不产生皱褶。同时,每组洗涤单元还可以附加温控功能的循环冲淋系统,温控功能能够将洗涤用水温度控制在20~100℃之间,循环冲淋能够实现循环用水,减少污水排放量和用水量的目的。

45.在温水洗、皂洗、热水洗中的等任一个洗涤程序完成之后,蚕丝织物均需要通过轧车轧去多余水分,再进入下一个洗涤程序。

46.参阅图1,相邻两个洗涤单元51之间设置有轧机52。轧机52可以对上一洗涤单元51输出的蚕丝织物进行压轧处理,以轧去蚕丝织物中多余的水分。

47.在洗涤装置5中最后一个洗涤单元与出布装置6之间设置有重轧装置53。其中,重轧装置53由双辊重轧车或三辊重轧车组成。由此,在蚕丝织物洗涤完毕后,可以通过重轧装置53对蚕丝织物进行重轧,轧去蚕丝织物内吸收的水分,获得染色完成的蚕丝织物。

48.出布装置6具体可以为出布架。

49.通过实施例1提供的连续式扎染设备可以对100%蚕丝织物以及高含量蚕丝织物等蚕丝织物进行染色。其中,染色可以采用活性染料。活性染料包括活性黑kn

‑

gzrc、活性黑ef

‑

zbg、活性黑ef

‑

zbr、x型活性染料、k型活性染料、kn型活性染料、m型活性染料、me型活性染料、ke型活性染料等中的一种或多种。可以采用一浸一轧工艺,也可以采用是二浸二轧工艺。

50.接下来,在具体实施例中,对本发明提供的蚕丝织物染色方法进行举例介绍。

51.实施例2

52.染色对象:100%蚕丝织物。

53.配置含有浓度为60g/l的活性黑g和浓度为8g/l碳酸钠的水溶液作为染液。

54.将染液通过自动供料系统加入到染色装置2的料槽中。设定连续式扎染设备的运行参数,包括进布装置1的进布速度,导布辊32的转速、固色箱3内的温度、目标布面张力等。其中,设置固色箱的温度为95℃。设置目标布面张力为1kg。设置进布装置1的进布速度、以及导布辊32的转速,使得100%蚕丝织物在固色箱3中的停留时间为180s,以及使得100%蚕丝织物的布面张力维持在1kg。

55.启动连续式扎染设备,使得100%蚕丝织物依次经过进布装置1、染色装置2的浸轧处理、固色箱3的固色处理、洗涤装置5的洗涤处理,然后经过出布装置6出布,从而完成染色。其中,在洗涤装置5中,对100%蚕丝织物洗涤三次。

56.为方便描述,将染色后的100%蚕丝织物称为成品布。

57.按照《国家标准gb t 3921

‑

2008》和《国家标准gb t 3920

‑

2008》测试成品布主要牢度。测试结果如表1所示。

58.表1

59.皂洗牢度变色牢度干摩擦牢度湿摩擦牢度4

‑

5级4

‑

5级5级4

‑

5级

60.另外,经检测,该布料的匀染性能够达到客户要求不存在泳移,左右色差。染色后织物强度与坯布不存在差别。织物手感经定性后能够达到客户要求。

61.实施例3

62.染色对象:含有95%蚕丝、5%羊毛的织物。

63.配置含有浓度为20g/l的活性黑g和浓度为5g/l碳酸钠的水溶液作为染液。

64.将染液通过自动供料系统加入到染色装置2的料槽中。设定连续式扎染设备的运行参数,包括进布装置1的进布速度,导布辊32的转速、固色箱3内的温度、目标布面张力等。其中,设置固色箱的温度为90℃。设置目标布面张力为1.2kg。设置进布装置1的进布速度、以及导布辊32的转速,使得含有95%蚕丝、5%羊毛的织物在固色箱3中的停留时间为60s,以及使得含有95%蚕丝、5%羊毛的织物的布面张力维持在1.2kg。

65.启动连续式扎染设备,使得含有95%蚕丝、5%羊毛的织物依次经过进布装置1、染色装置2的浸轧处理、固色箱3的固色处理、洗涤装置5的洗涤处理,然后经过出布装置6出布,从而完成染色。其中,在洗涤装置5中,对含有95%蚕丝、5%羊毛的织物洗涤三次。

66.为方便描述,将染色后的含有95%蚕丝、5%羊毛的织物称为成品布。

67.按照《国家标准gb t 3921

‑

2008》和《国家标准gb t 3920

‑

2008》测试成品布主要牢度。测试结果如表2所示。

68.表2

69.皂洗牢度变色牢度干摩擦牢度湿摩擦牢度4

‑

5级4

‑

5级5级4

‑

5级

70.另外,经检测,该布料的匀染性能够达到客户要求不存在泳移,左右色差。染色后织物强度与坯布不存在差别。织物手感经定性后能够达到客户要求。

71.本发明实施例使用非水固色介质对织物进行固色,消除染色添加的促染剂,降低染色用碱量,降低对纤维的损伤,提高了染料利用率。本发明实施例提供的连续式轧染设备消除了传统染色过程中的层差和泳移现象,提高了染色生产效率,降低了生产成本。

72.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1